罐头生产线数据采集组态监控系统

描述

自动化生产线是将各个重复生产的环节分解成几个小环节,实现有序自动化生产加工的设备,罐头生产线便是重要的应用场景。其中,以PLC控制器为中心的生产线可以实现传送带、灌装、定位、封装等全过程自动控制,同时通过传感器感知生产信息,是提升生产效率、保障产品质量的重要设备。

然而传统的罐头生产过程中,人工记录数据的方式不仅耗时费力,还容易出现误差;同时依赖现场操作监控的模式也对故障危险的响应能力较差。较高的生产水平与较低的管理能力产生的矛盾,成为制约企业发展的瓶颈。如何实现对生产线各个环节的实时监测和数据分析?如何提高生产过程的透明度和可控性?这些问题亟待解决。

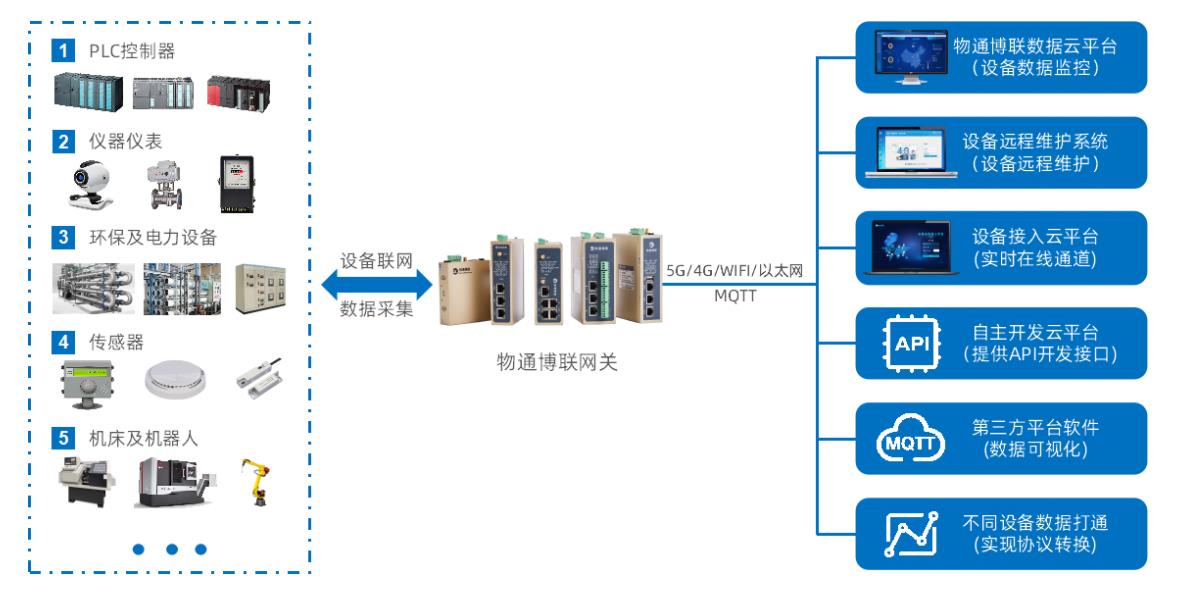

对此,物通博联提供接入PLC数据采集的罐头生产线组态监控系统。该系统融合了物联网、大数据分析以及云组态平台,实现了从数据采集到决策支持的一体化功能。现场PLC接入到物通博联工业智能网关中,实时采集设备运行状态、工艺参数、生产数据等并通过无线网络上传到组态监控云平台,进而实现远程监控、故障告警、远程控制、数据分析等功能,加强生产管理的时效性与可靠性。

实现功能

数据采集:精确感知每一个细节

光电传感器、计数器、压力传感器等覆盖整个生产线的关键节点,这些传感器可以通过网关采集并传输数据至组态监控平台中,确保数据实时传输与完整可靠,管理人员不在现场也能获取设备运行状态、工艺参数、生产数据等信息并及时管理控制。

组态监控:可视化掌控全局

通过云组态平台,我们可以将复杂的数据转化为直观的图表和动画效果,使操作人员一目了然地掌握当前生产状态,查看各个设备状态与工艺进度;此外,在监测到异常数据时也会自动通过微信、短信、邮件等进行告警,从而及时远程启停设备,保障正常工作不受干扰。

大数据分析:洞察未来的智慧引擎

通过可视化大数据分析界面,管理人员可以对历史数据进行深度挖掘和趋势预测,可以帮助企业管理层做出科学合理的决策,优化生产工艺,降低能耗成本,从而提升企业的生产效率、质量稳定性与市场竞争力。

审核编辑 黄宇

-

可与MES系统集成的数据采集监控平台2024-12-16 2120

-

生产线数据采集解决方案2010-01-14 3399

-

工厂生产数据采集系统解决方案及应用2018-08-02 7698

-

化工工厂生产数据采集系统2018-08-19 2537

-

化工工厂生产数据采集系统应用2018-08-28 2667

-

Profibus总线在增压器生产线中的应用Applicati2009-05-30 540

-

物通博联数据采集网关实现汽车生产线PLC数据采集2023-03-22 1443

-

茶叶加工设备物联网数据采集网关实现茶叶智能生产线监控系统2023-04-18 1295

-

智慧矿山:选矿破碎PLC组态监控数据采集解决方案2023-05-08 1179

-

盐业包装生产线MES系统如何实现数据采集远程监控2023-05-23 1038

-

智能生产线设备监控与故障识别系统有何功能2023-08-07 1272

-

自动生产线PLC数据采集远程监控系统解决方案2024-06-18 1335

-

工厂的生产线数据采集为什么要使用工业级固定扫码器?2024-10-24 702

-

工业网关助力生产线数据采集实现高效生产管理方案2025-03-14 693

-

果肉机数据采集到 MES 管理平台的解决方案2025-07-14 359

全部0条评论

快来发表一下你的评论吧 !