光刻胶的硬烘烤技术

电子说

描述

根据光刻胶的应用工艺,我们可以采用适当的方法对已显影的光刻胶结构进行处理以提高其化学或物理稳定性。通常我们可以采用烘烤步骤来实现整个光刻胶结构的热交联,称为硬烘烤或者坚膜。或通过低剂量紫外线辐照和高温的结合的方法,使用深紫外坚膜工艺只能使得光刻胶表面发生交联。下面详细介绍这两种工艺,以及光刻胶在处理过程中的变化。

坚膜

坚膜(硬烘)是光刻胶显影后可选做的烘烤工艺步骤。其目的是通过坚膜使得光刻胶结构更加稳定从而在后续的物理或化学过程(如湿法或干法蚀刻或电镀)具有更好的工艺稳定性和效果。 那么坚膜的最佳工艺条件是什么?有什么不利影响,如何获得期望的结果?

热变形

非交联型光刻胶的结构,即显影后的正胶和图形反转胶结构在加热后的软化温度 – 取决于光刻胶及其前面的工艺 – 大约为100°C – 130°C。在此温度下光刻胶的上边缘会发生变形而变圆,而光刻胶与衬底接触的大部分区域未发生变形。

对于湿化学腐蚀,圆形的抗蚀剂结构通常是可以接受的。对于干法刻蚀或电镀工艺,要求光刻胶侧壁也必须保持垂直,我们推荐使用热稳定性更高的光刻胶或交联型负胶来优化工艺。当然我们也可以利用这种光刻胶热变形获得一些特殊的结构,这就是所谓的热回流工艺。

溶剂变化

减少残留溶剂的含量实际上是匀胶工艺后前烘步骤的意义。然而,在厚胶工艺的情况下,即使是在推荐的前烘条件下在靠近衬底附近的光刻胶中仍然包含相当高的溶剂。

显影后,在所用的光刻胶玻璃态转化温度以下进行适当的烘烤步骤,有助于使衬底附近的光刻胶中溶剂含量进一步降低,从而提高后续工艺的热稳定性和机械稳定性。如下图1所示。

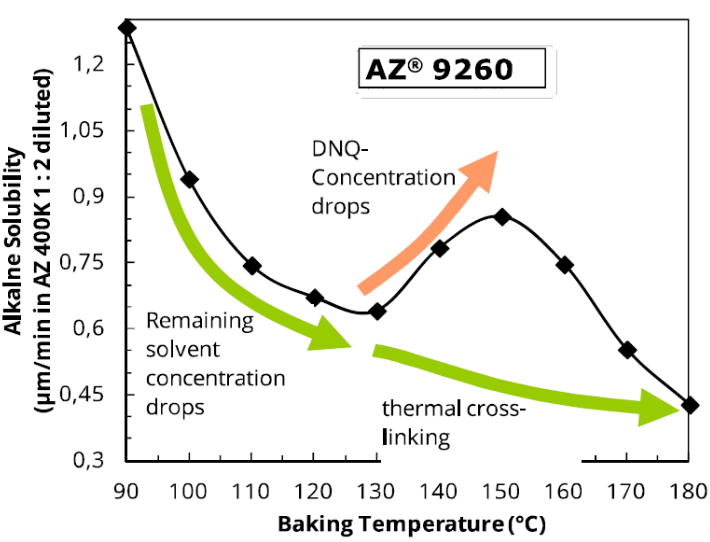

图1 坚膜触发光刻胶中的各种物理和化学反应。当温度超过140℃时,正胶膜结构交联光刻胶稳定性提高。

光引发剂热分解

在正胶情况下,相当一部分光引发剂在120℃下几分钟内就会分解。 虽然在显影后不在需要光引发剂进行光反应,但在未曝光状态下,它有助于提高光刻胶膜的碱性稳定性,以及用于随后的湿法蚀刻步骤或在pH值为>7的溶液中进行的电镀工艺。

由于光引发剂的分解降低,光刻胶膜的稳定性甚至可能下降。

热交联

在正胶情况下,树脂在130℃-140℃下热交联强度逐渐增强,这可以显著提高光刻胶对碱性或有机溶剂的化学稳定性。

对于负极电阻,烘烤可能会导致光刻胶交联程度的增加,特别是在负胶工艺中使用的坚膜温度高于其曝光后烘的温度的情况下。如果负胶显影后的结构在后烘前受到泛曝光(无掩膜板曝光),交联程度的增加。因此,可以提高侧壁的湿化学稳定性特别是厚胶应用中靠近衬底附近的光刻胶在曝光时接受的曝光剂量较弱交联程度较低。

光刻胶脆性

在烘烤过程中,残余溶剂的含量进一步降低以至于光刻胶结构的弹性也随之降低,同时光刻胶结构与氧气反应,在120 -130℃左右开始光刻胶开始脆化。光刻胶和衬底材料的不同热膨胀系数不同会导致裂纹的产生。例如,厚胶膜上(用肉眼)看不见的应力裂纹,这使得后续的电镀或湿化工艺可能出现问题。

如果必须做坚膜工艺,其不能降低温度进行,可以通过控制降温速度来减小裂纹的形成。例如,通过随炉子冷却来减小裂纹的产生。出于同样的原因,烘烤后的衬底应小心处理,并应避免变形,如衬底弯曲。

光刻胶去胶特性

在烘烤过程中,光刻胶膜的交联度越高,越难在后续工艺结束后去除。在正胶的情况下,在坚膜温度达到150–160℃时,常见的去胶液或有机溶剂的去胶能力大大降低,交联的负阻已经在130–140℃时去胶液效果将大打折扣。为此我们可以采用溶解性能更强的有机溶剂或者微波氧等离子体去胶机来实现去胶工作。

坚膜必要性

如前所述,坚膜工艺步骤是一个选做步骤,通常在非必要情况下不建议使用。那么那些工艺步骤下建议使用呢:一般来说需要进一步提高光刻胶的稳定性的应用下,如后续步骤是干法刻蚀、湿法刻蚀、或者LIGA等应用下。至于坚膜的温度和时间,可以参考光刻胶产品资料中的建议温度和时间。

深紫外硬化

如果在光刻胶层在镀膜(热蒸发、溅射)或干刻蚀过程中,由于受热将已显影的光刻胶结构加热到玻璃态转化温度以上了,则光刻胶结构开始软化。如果工艺步骤中无法降低或者控制温度,可以通过深紫外光硬化的方式提高软化温度,这样有利于后续工艺的顺利进行。

机制和局限性

波长为250 nm的深紫外辐射会破坏了树脂的光刻胶分子,随后加热(在热板上缓慢升温,从低于软化点开始,然后以10℃为台阶向上升温)导致光刻胶结构的交联。

由于深紫外辐射的穿透深度较低,在光刻胶表面形成了几十纳米厚的交联“外壳”,在一定程度上保护了光刻胶结构不受加热的影响。如果没有可用的深度紫外光源,标准掩模对准式光刻机也可用g-线、h-线和i-线进行辐照。当然,这种辐照方式由于光源中250nm左右的光强占比很小,所以在几个小时的辐照后才能展现出效果。当然,需要注意的是,经过深紫外硬化后的光刻胶的去胶性能也会随之恶化。

审核编辑 黄宇

- 相关推荐

- 热点推荐

- 光刻胶

-

光刻胶的类型及特性2025-04-29 7701

-

如何成功的烘烤微流控SU-8光刻胶?2024-08-27 1216

-

光刻胶的图形反转工艺2024-07-09 1966

-

关于光刻胶的关键参数介绍2024-03-20 4994

-

光刻胶黏度如何测量?光刻胶需要稀释吗?2023-11-13 2921

-

负光刻胶显影残留原因2023-04-20 1555

-

光刻胶的原理和正负光刻胶的主要组分是什么2022-10-21 23718

-

光刻胶板块的大涨吸引了产业注意 ,国产光刻胶再遇发展良机?2021-05-28 4004

-

光刻胶有什么分类?生产流程是什么?2019-11-07 4273

-

光刻胶在集成电路制造中的应用2018-08-23 7259

-

光刻胶2018-07-12 2875

-

Microchem SU-8光刻胶 2000系列2018-07-04 4678

-

光刻胶残留要怎么解决?2016-11-29 31322

-

Futurrex高端光刻胶2010-04-21 3900

全部0条评论

快来发表一下你的评论吧 !