东南大学利用Moku:Pro跟踪MEMS应用谐振频率并稳定输出信号幅值

描述

简介与挑战

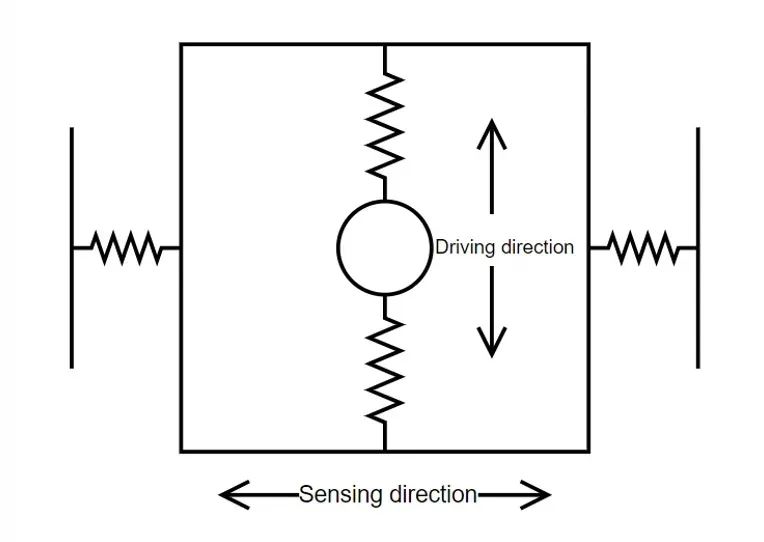

微机电系统(MEMS)利用硅的电学和机械特性,将机械结构和电子结构集成在一起,用于检测加速度、旋转、角速度等。MEMS设备的核心组件包括一个垂直悬挂于设备运动方向的质量块,在其框架内驱动方向上共振。通过测量框架在感应方向上的运动,可以检测到由旋转运动引起的科里奥利加速度。

图 1:一个质量块悬挂在可水平移动的中心框上。通过测量框架的运动,可以感知科里奥利力的大小和方向。

MEMS器件之间通常存在差异,这会给其特性测量和精确旋转测量带来挑战。对这些设备进行表征和内部测量需要多种仪器来完成。例如,使用频率响应分析仪检测共振、锁相环 (PLL)用于跟踪谐振频率、PID 控制器用于振幅稳定的以及锁相放大器用于测量设备对运动的响应。在此示例中,中国东南大学的研究人员使用了三个独立的锁相放大器和一个 PID 控制器(全部都在 Moku:Pro 中)来跟踪其 MEMS 设备的性能并使其稳定。

Moku:Pro具备低噪声输入性能,为 MEMS 系统控制和表征提供了全面的集成解决方案。在多仪器并行模式下支持同时组合运行多达4种独立仪器功能并提供超过 14 种可选测试仪器功能,涵盖了上述所有MEMS应用必要的仪器功能,同时还包括如用于激光频率稳定的激光锁频/稳频器和用于精确相位敏感测量的相位计功能。

MEMS测控系统架构

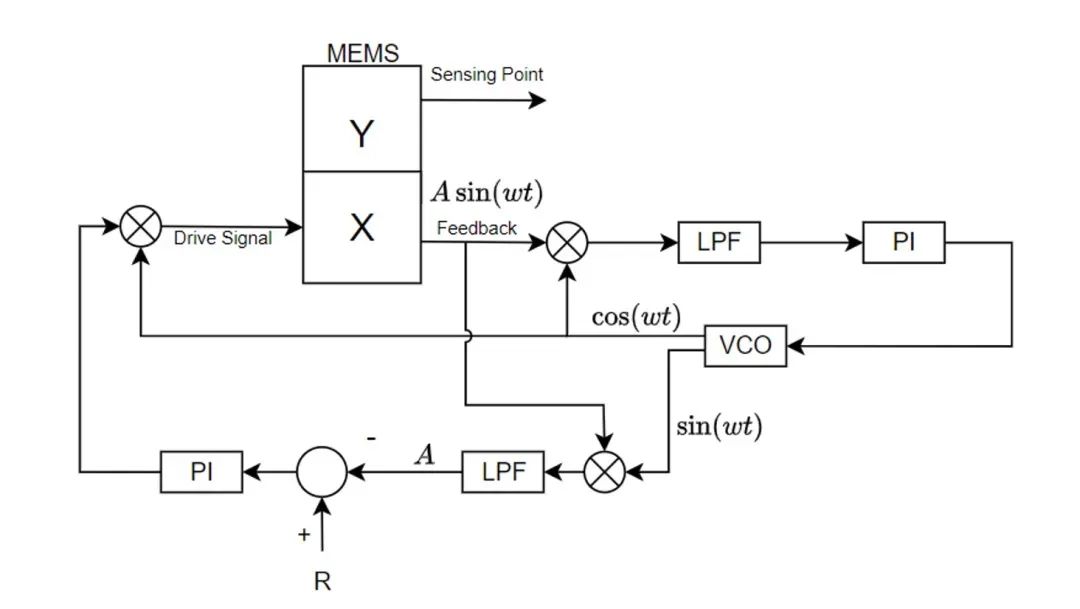

为了精确跟踪和稳定 MEMS 设备,实验人员将MEMS器件分为两部分,驱动部分 (Drive Mode: X) 以及感知部分 (Sensing Mode: Y)。两部分随后被分为反馈稳定驱动信号通路以及信号检测。X部分拥有一个信号激励输入(Drive Signal) 以及反馈信号输出(Feedback)。激励信号负责将器件稳定在其谐振频率(Resonator Natural Frequency)上并且稳定其输出信号的幅值。由于器件的内部没有自发激励信号,所以需要有一个外部信号源为器件提供一个初始的激励信号。通过检查驱动信号和反馈信号之间的相位差,可以监测驱动信号频率与共振器频率之间的偏差。鉴于 MEMS 器件的相位响应在驱动频率上是单调的,因此只有当驱动频率与谐振器频率精确重合时,才会达到90°相移。这一过程强调了在系统内建立全面反馈回路的必要性。该回路调节驱动信号的频率,以保持驱动信号和反馈信号之间 90° 的相位差,从而将其稳定在谐振频率上。闭环控制系统包括一个混频器、低通滤波器、比例积分(PI)控制器和压控振荡器(VCO),这些组件集成为锁相环(PLL)模块。这一模块在Moku多种仪器功能中,例如锁相放大器、激光锁频/稳频器和相位计中均已经具备集成了。

为了确保共振稳定性,需要实现反馈信号幅度稳定,以补偿系统噪声和温度变化。我们首先设定目标输入信号振幅 ,然后由锁相放大器测量输出信号的振幅,如图 2 所示。测量振幅与 之间的差值成为反馈 PI 控制器的误差信号来控制器件的驱动信号输入幅值进而稳定器件的输出幅值。

图2: 在MEMS系统中进行共振跟踪和幅度稳定涉及将反馈信号通过两条控制路径传输。一条路径包括VCO,专用于频率跟踪。另一条路径表示目标幅度 R用于稳定振幅。LPF指的是低通滤波器,PI表示比例积分控制器,VCO表示压控振荡器。

实验流程

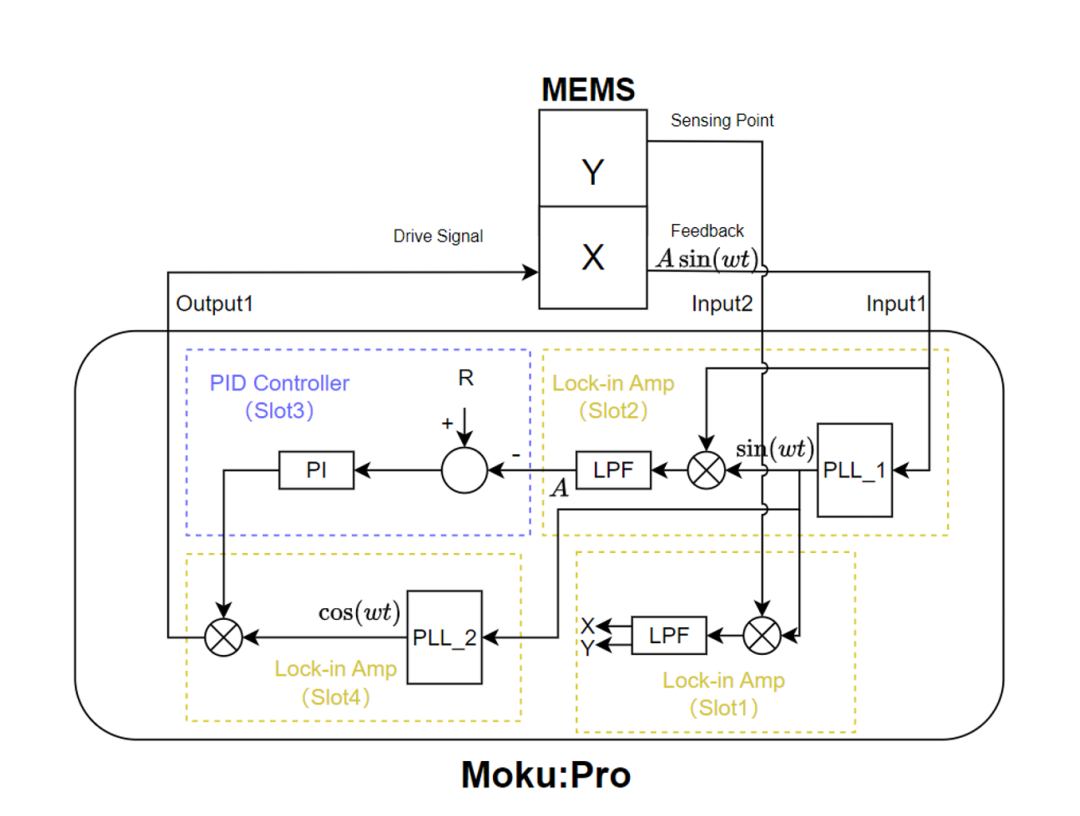

在此次实验当中,Moku:Pro和MEMS器件之间的连接如图3所示。器件的X部分输入和输出分别与Moku:Pro的输出 1 和输入 1相连构成器件的驱动反馈控制通路。插槽2中的锁相放大器用于实时计算输入信号的幅值,而随后插槽3中的PID控制器接受幅值信息来产生幅值控制信号。需要注意的是,由于X通路的输入输出之间存在固有的90°相位差,我们配置了另一个锁相环(PLL_2)以对PLL_1的sin(ωt)信号引入90°相移,从而生成幅度为1的cos(ωt)信号。随后,插槽4中的第二个锁相放大器的混频器将cos(ωt)与PID控制器的控制信号进行幅度调制,以控制驱动信号的幅度,从而稳定质量块谐振的幅度。

图3:MEMS 和 Moku:Pro 工作流程: 插槽 2 中的锁相放大器检测反馈信号振幅 A,然后将其传输到插槽 3 中的 PID 控制器,以产生控制信号。随后,该控制信号与位于插槽 4 的锁相放大器中的锁相单元振幅信号混合。这一过程控制驱动信号的振幅,以稳定 MEMS 器件中质量块的谐振幅度。此外,槽 1 中还有一个额外的锁相放大器,负责监测传感信号的响应。

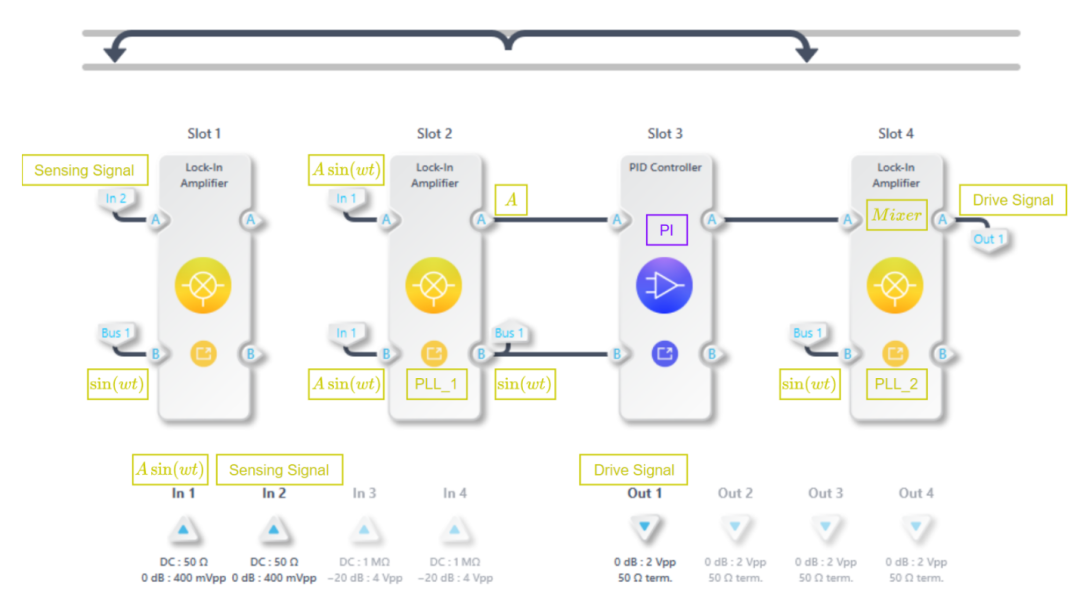

在实验中,Moku:Pro多仪器并行模式的四个插槽根据图3所示的设计进行配置。软件界面配置如图4截图所示。相邻的插槽之间通过配备的两条实时信号总线进行通信,可确保最佳的信号质量,同时最大限度地减少延迟,并且不引入额外噪声。模拟输入标记为 In 1 至 4,模拟输出标记为 Out 1 至 4。

图4: Moku:Pro 多仪器并行配置软件界面

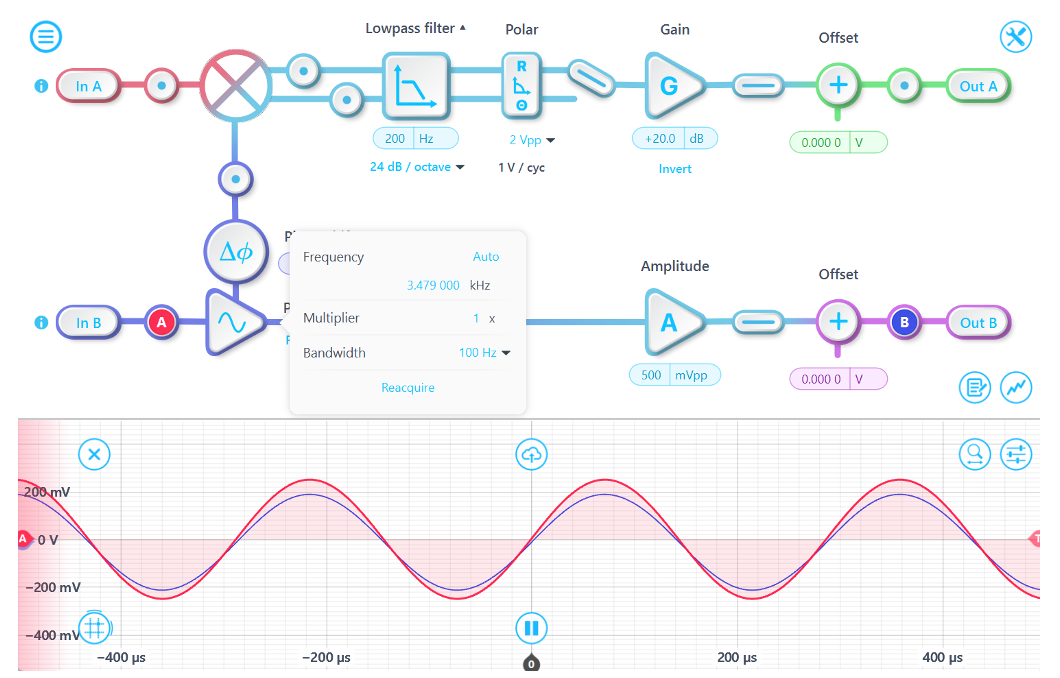

图5 描述了插槽2的锁相放大器的配置,其中的极坐标系转换(用于计算信号幅值)以及锁相环PLL(用于谐振频率锁定)都被启用。其中的锁相环配置为3.479 kHz的初始频率以及100 Hz的跟踪带宽。输入 B 信号和输出 B 信号是同步的,这表明 PLL 正在正确跟踪 MEMS 共振。锁相放大器中的低通滤波器被配置为200 Hz以及24 dB/Oct的阶数,可以将混频器输出的高频分量或sin(2ωt) 信号有效地滤除。滤波以后的信号通过极坐标系转换后输出的信号幅值会被作为PID控制器的输入进行幅值稳定控制。

图5: 锁相放大器(插槽2) 操作界面: PLL 输出信号(蓝线) 被稳定地锁定在PLL 输入信号(红线)上。In A 表示反馈信号 A sin(ωt),Out A 是反馈信号的计算振幅 A,Out B 是振幅为 500 mVpp 的锁相信号 sin(ωt)。

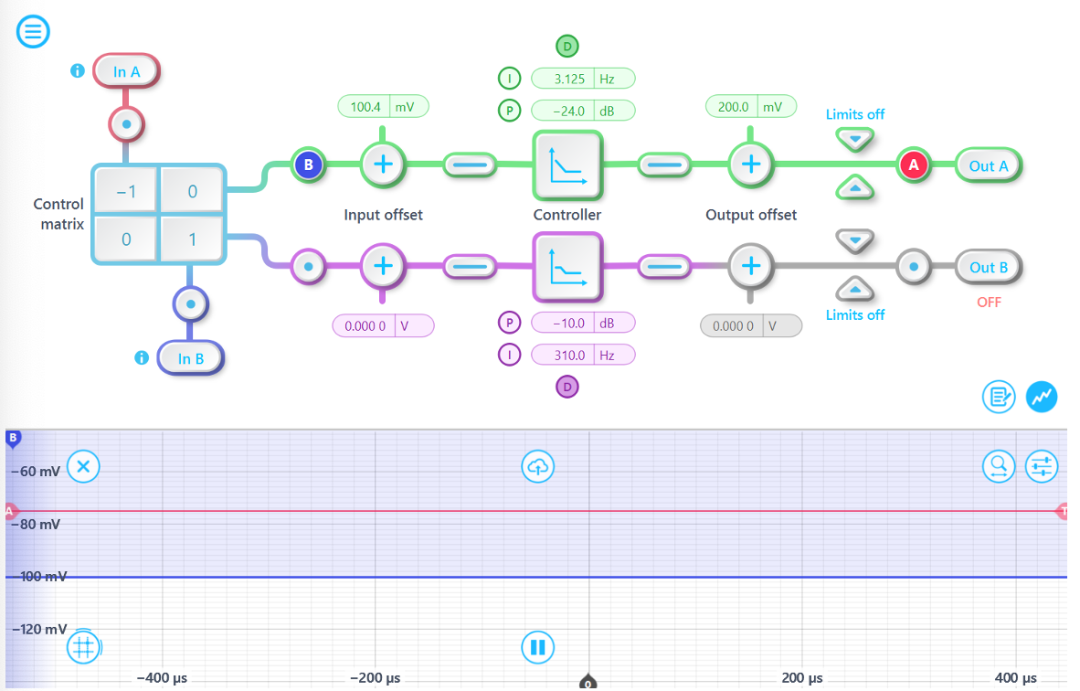

在图6中,插槽3中的PID控制器被配置为PI控制器将误差信号的直流误差控制在0附近。利用输入控制矩阵,我们可以反转输入 A 信号的符号,然后在输入偏移上指定目标值为 100.4 mV,使控制器模块的输入成为振幅误差信号。其中的积分器交越频率(I)被设置为3.125 Hz,比例增益(P)被设置为-24 dB以确保对温度漂移进行低带宽控制。输出偏移设置为 200 mV,以便在启动 PID 控制器之前保持固定的初始振幅值,据观察,MEMS器件的反馈信号的幅值被成功地控制在100.4 mV。

图6: PID 控制器(插槽3) 通过控制驱动信号幅值成功地将反馈信号的幅值稳定在100.4mV

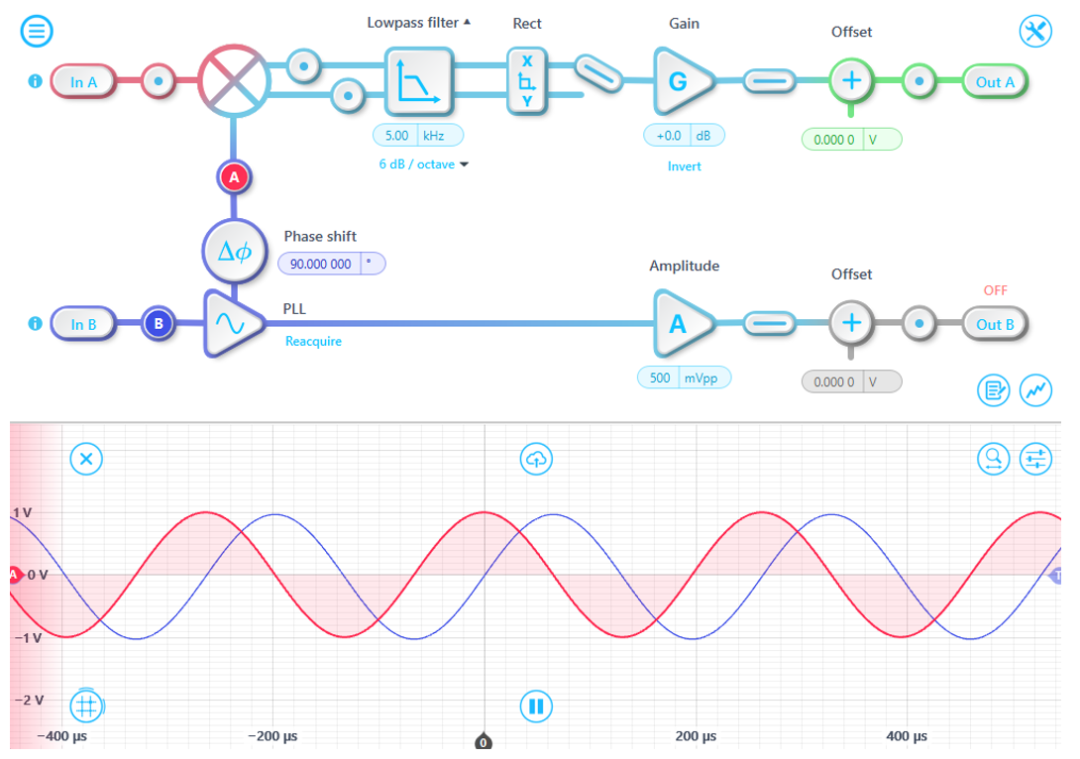

图 7 描述了插槽 4 中锁相放大器的配置。该锁相放大器中的 PLL 的初始频率和跟踪带宽与插槽 2 中的相同。不过,我们对插槽 4 中的 PLL 进行了 90° 相移,以实现驱动信号和反馈信号之间的相位偏移补偿。

图 7 中的 A 表示来自 PID 控制器的振幅控制信号,该控制信号改变了 PLL 输出信号 cos(ωt) 的振幅。低通滤波器截止频率为 5 kHz 允许 cos(ωt) 通过,输出端 A 连接到 X 信号路径,以输出同相分量。然后,输出 A 连接到Moku:Pro 模拟输出 1 端口,该端口连接到 MEMS 驱动信号输入端口。

图7: 锁相放大器(槽 4)将输入 B 信号 sin(ωt) 相移 90°,以产生 cos(ωt) 信号,补偿驱动和反馈信号之间的相位差。重新生成的 cos(ωt) 信号随后进行振幅调制,以稳定质量块谐振幅度。

此时,Moku:Pro 成功地驱动并稳定了 MEMS 器件,在共振频率 3.480 kHz 时跟踪探头 A(红色)上显示的信号,与预期的共振频率 3.479 kHz 非常接近。此外,输入反馈信号和设备输出驱动信号之间的 90° 相位差也被准确检测到。

总结

在本次实验当中,Moku:Pro展现了强大的实时信号处理能力,以及高度的灵活性。Moku:Pro利用多仪器并行模式完成了对器件的驱动,并且快速且稳定地将器件锁定在其谐振频率上。其中使用到了包括三个锁相放大器仪器和一个 PID 控制器,所有这些都仅通过一个基于 FPGA 的设备Moku:Pro上部署。同时也完成了对器件的测量,其输出完整地反应了器件输出对旋转地响应。总体上,验证了Moku:Pro在作为MEMS测量控制一体化的解决方案的可行性。

通过配置 Moku:Pro,已经可以实现设备的完全驱动和开环信号的测量。此外,还可以结合外部混频器或者额外Moku:Go 作为乘法器,拓展应用在传感轴上实现力平衡闭环(force-to-rebalance)。与市场上的同类仪器相比,Moku:Pro 不仅展示了其出色的硬件性能,还凭借其高度的灵活性提供了一个系统级的解决方案。

-

高华科技与东南大学签署产学研合作协议2025-11-25 685

-

东南大学校领导一行莅临芯朋微电子2025-08-14 1046

-

我所知道的东南大学集成电路校友活动历史2025-01-13 1214

-

spwm调制如何改变输出电压幅值和输出电压频率呢?2024-02-06 9693

-

深开鸿与东南大学合力培育高校开源人才,助力OpenHarmony人才生态发展2023-12-09 1097

-

东南大学OpenHarmony技术俱乐部正式揭牌成立2023-12-01 1929

-

产学研合作新篇章:东南大学OpenHarmony技术俱乐部成立,专家进校园共谋发展2023-11-29 1593

-

东南大学射频集成电路设计基础讲义2021-06-22 1503

-

东南大学模拟电路教程_PPT版2016-11-02 888

-

东南大学-DIGILENT数字系统设计 联合实验室揭牌仪式2015-11-19 1679

-

东南大学的Verilog讲义2012-08-18 3498

-

东南大学数字逻辑电路视频教程 6-10课2010-05-18 1105

-

东南大学-《电工电子技术》2009-07-22 9120

全部0条评论

快来发表一下你的评论吧 !