射频微系统关键技术进展及展望

描述

摘要:文章简单介绍了微波集成电路的发展动态,综述了以美国DARPA为代表的国内外机构在射频微系统方面的重大研究计划及其水平,和射频微系统在通信、雷达、相控阵等领域的代表性应用,并总结了射频微系统互连、仿真与优化和集成架构设计等三个关键技术及其进展情况,最后对射频微系统今后的发展趋势做出了展望。

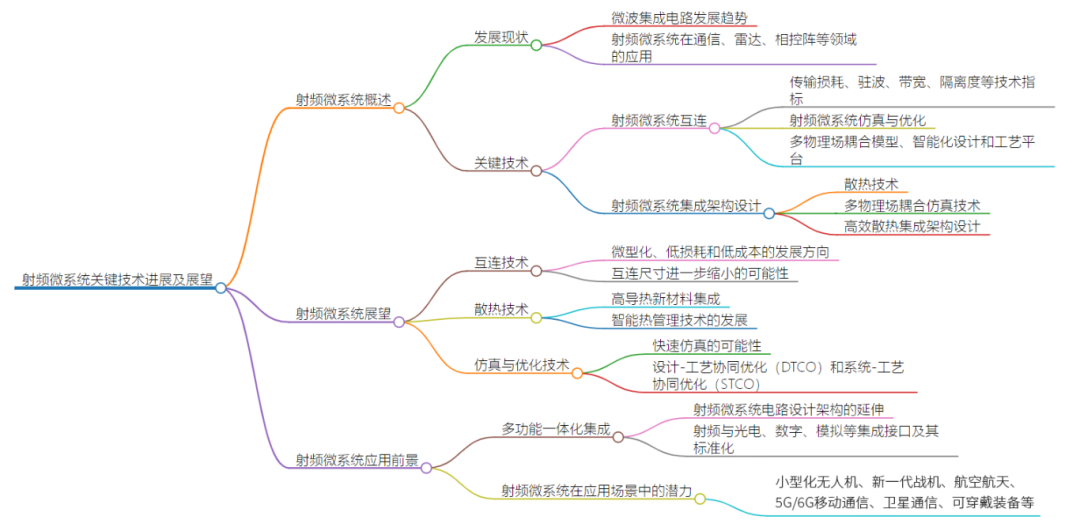

Chrent引言小型化是微波毫米波集成电路与系统发展的必然趋势,而集成技术是必由之路。20世纪40年代雷达的出现推动了微波电路的迅猛发展,出现了以波导分离立体电路为代表的第一代微波集成电路(如图1所示)。随着60年代低损耗平面传输技术的发展,实现了单层介质基板集成电路,形成了以平面微波混合集成电路(HMIC)为代表的第二代微波集成电路,提高了性能和可靠性的同时减小了体积和重量。到70年代,依托砷化镓等半导体芯片技术的突破发展,微波单片集成电路技术(MMIC)以其低成本、高性能、小型化等优势,成为了第三代微波集成电路高速发展的关键技术。同时,低损耗多层复合介质电路板和厚膜工艺技术的发展,使得无源电路实现多层布局结构,与MMIC芯片集成后的多芯片组件(MCM)进一步实现了微波电路的小型化。

20世纪90年代末,美国国防部高级研究计划局(DARPA)率先提出采用异构集成技术将微电子器件、光电子器件和微机械系统(MEMS)器件集成,形成微型化异构集成电路。此后,随着异质半导体外延技术和硅通孔(TSV)为代表的垂直互连技术的突破,以片上系统(SoC)和系统级封装(SiP)为代表的第四代微波集成电路得到了快速发展。该技术可将无源电路和有源电路在中间层上进行布线和打孔的2.5维(2.5D)或者在芯片上打孔和重布线(RDL)的3维(3D)集成方式进行,不仅实现了微波电路从小型化到微型化的跨越,且在功能集成度上有着明显的提升,因此第四代微波集成电路也被称为射频微系统。

SoC技术具有最优的尺寸、重量和功耗(SWaP),然而在输出功率、噪声系数和成本等方面仍存在诸多瓶颈。SiP技术则采用封装把不同功能的芯片进行高维度集成,融合了HMIC和MMIC的优点,设计更为灵活。射频微系统的典型概念是采用异质异构集成工艺,将射频前端功能模块(例如变频、接收、发射、天线等)进行2.5D/3D集成的微波电路,其小型化、低成本、多功能等优点在电子战、新一代移动通信、物联网、汽车雷达、可穿戴等民用领域有着广泛的应用前景。

图1 微波集成电路发展历程

Chrent国内外射频微系统研究现状异质异构集成中的“异构”集成侧重“多片”,将不同工艺单独制造的部件(芯片、组件等)通过TSV、RDL和微凸点铜柱等工艺进行系统集成;而“异质”集成侧重“单片”,强调的是通过异质外延生长方式,将不同半导体材料,如硅(Si)、砷化镓(GaAs)、磷化铟(InP)、氮化镓(GaN)等在一个衬底上形成单片集成电路。

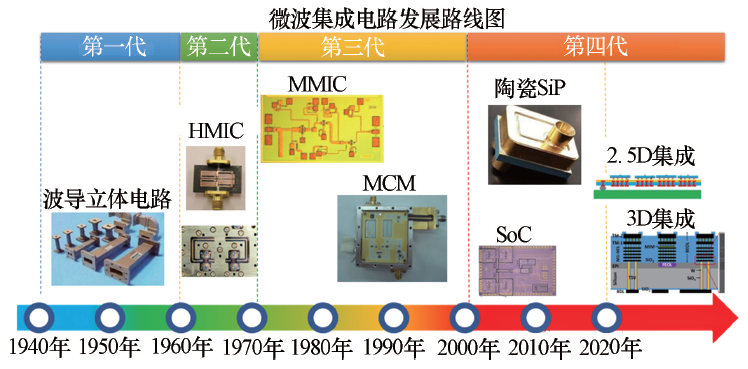

美国DARPA成立了微系统技术办公室(MTO)重点发展集成微系统技术,在射频微系统领域布局了一系列的研究计划(如图2所示)。2006年DARPA启动了“用于可重构收发机的可扩展毫米波架构(SMART)”项目,其目标是通过毫米波收发机架构设计实现微型化和高功率,到2010年实现5W/cm2的功率密度。同年启动的“三维微电磁射频系统(3D-MERFS)”项目拟通过MEMS印刷电路板技术改进射频系统的性能。

为进一步实现射频系统的微型化,DARPA又开展了异质集成射频微系统研究。2007年DARPA启动“硅上化合物半导体材料(COSMOS)”项目,目标是采用互补金属氧化物半导体(CMOS)工艺在Si上异质集成多种化合物半导体晶体管,突破了SiCMOS与InP异质结双极晶体管(HBT)两种器件工艺的异质集成。2013年DARPA启动了“多样化异质异构集成”(DAHI)项目,不仅开发了多种工艺集成技术,并实现了相应的工艺套件(PDK)和仿真平台。Northrop Grumman公司依靠该平台实现了InP HBT和GaN高电子迁移率晶体管(HEMT)在Si CMOS上的异质集成,首次实现三种半导体工艺的异质集成,将原本的Si基混频器的输出功率从8mW提高到3.4W。2017年DARPA启动了“电子复兴计划(ERI 1.0)”,包含了三维单片集成微系统等项目,可进一步实现微型化。

图2 DARPA射频微系统相关重点计划

随着系统集成复杂度的提高和工艺节点的进一步缩小,电路设计面临着成本高、良率低、可靠性差等问题。对此,DARPA在2017年启动了“通用异构集成及知识产权复用策略(CHIPS)”项目。该项目意在通过混合和匹配即插即用式“芯粒”(Chiplet)构建一个模块化雷达系统,不仅可以通过减小芯片面积而降低半导体中的缺陷密度,从而提高良率和可靠性,还可以通过IP复用,降低设计成本。此后,DARPA加强了异质异构集成技术在射频领域的应用和平台建设方面的支持力度,2018年提出了“毫米波数字阵列(MIDAS)”项目,发展18~50 GHz频段的多波束数字相控阵技术,采用三维异构集成,降低了体积和重量,提高了数字毫米波收发器性能。2022年DARPA宣布设立“下一代微电子制造”(NGMM)研究项目,旨在创建一个三维异构集成(3DHI)设计与工艺研究公共平台。2023年,DARPA宣布将构建3DHI微系统设计和制造研究中心,并启动电子复兴计划(ERI 2.0),为三维集成射频微系统发展和应用提供更加完善的平台。

在欧洲方面,1987年欧洲的西门子、安奕极(AEG)、飞利浦和弗劳恩霍夫开始进行3D集成技术的开发。在2006年欧洲启动了e-CUBES(electronic-cubes)项目,实现了面向整个欧洲的3D集成系统封装(3D-SiP)平台。在2007-2013年又启动了“最可靠的环境智能纳米传感系统(e-BRAINS)”项目,目的是整合3D集成与纳米技术,为下一代异质集成半导体技术开发提供更高效的解决方案。

射频微系统主要分为不集成天线的前端收发组件(FEM)射频微系统和集成了天线的前端(FE)射频微系统。射频微系统的输出功率取决于功率放大器芯片,目前典型射频放大器芯片的半导体材料有Si、GaAs、InP、GaN等。Si基放大器成本和集成度具有优势,但输出功率较小且噪声大。InP和GaAs放大器具有噪声系数低的优势,适合用于低噪声放大器,其中InP放大器在220 GHz以上频率的输出功率有较大优势。GaN器件因其高功率密度特性,已经是射频固态功放中的主流技术,也是提升射频微系统输出功率的关键。

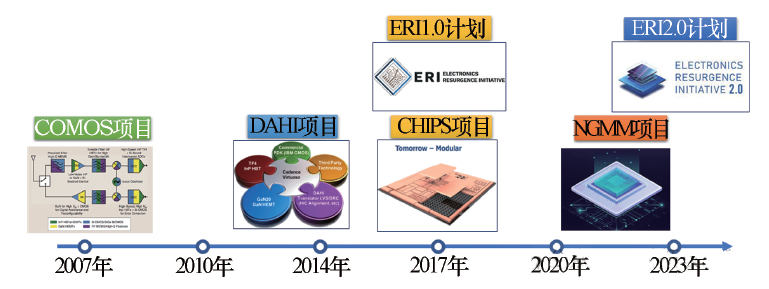

FE射频微系统主要采用天线外集成(包括封装上天线(AOP)片上天线(AOC))和天线内集成(AiP)两种方式实现天线与FEM射频微系统的集成。由于天线尺寸与工作波长成正比,再加上功放体积大、散热困难等问题,低频段(如L波段)的射频微系统主要集中在FEM射频微系统,而FE射频微系统主要集中在毫米波和太赫兹等频段。2012年德国英飞凌采用了内嵌晶圆级球栅阵列封装(eWLB)首次实现了集成了77 GHz锗硅(SiGe)4通道收发芯片和4个天线的FE射频微系统(如图3所示),采用RDL技术将天线集成在模组内形成AiP,使得毫米波信号无需通过PCB板进行传输,从而降低了互连引入的损耗,模块体积为8×8mm2。

图3 基于eWLB工艺的77 GHz FE微系统

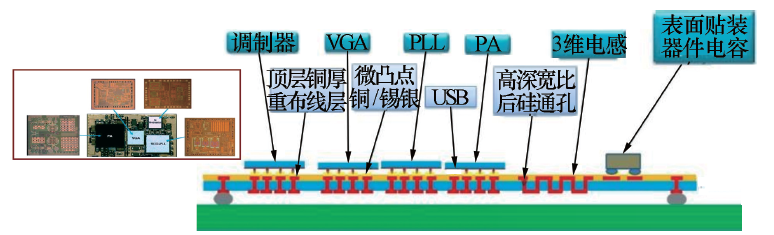

近年来,随着射频微系统技术的日趋成熟,已经开始从基础研究面向了应用研究。2019年法国格勒诺布尔-阿尔卑斯大学针对下一代应急通信提出了集成3D电感的高阻Si转接板技术,采用RDL和TSV工艺实现了集成功率放大器、可变增益放大器(VGA)、压控振荡器(VCO-PLL)和正交(IQ)调制器芯片的FEM微系统(如图4所示),在实现小型化的同时满足专业移动电台(PMR)和3GPP等双模通信系统要求。

图4 SiP射频微系统模组

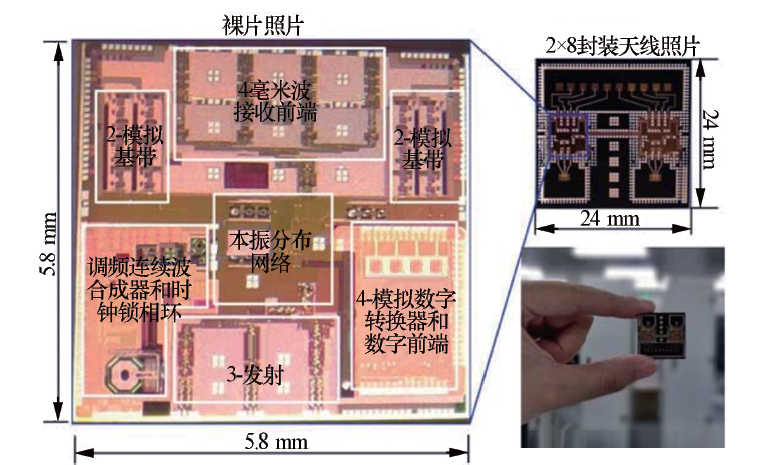

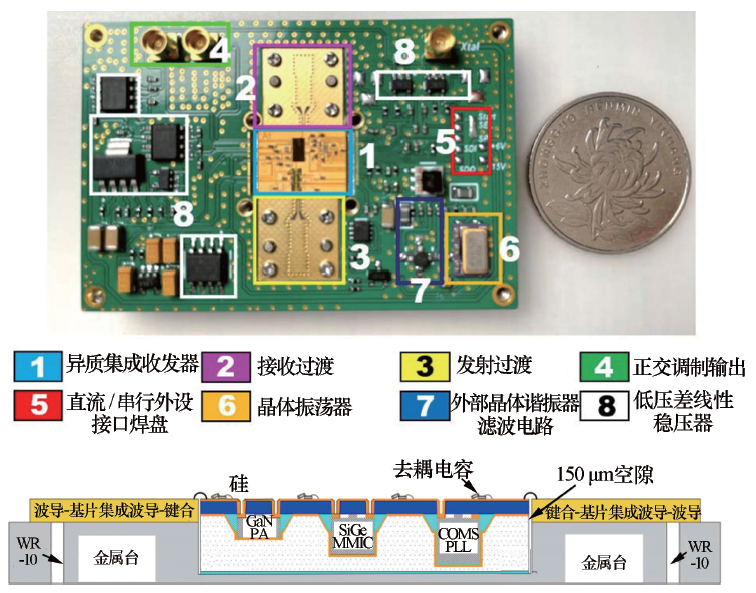

在雷达应用方面,2021年中电科38所设计了一款76~81 GHz的调频连续波(FMCW)多输入多输出(MIMO)雷达(如图5所示)。该雷达采用了埋入玻璃扇出(eGFO)工艺,集成了2个发射天线和8个接收天线,典型输出功率为14.5 dBm,在多馈源虚拟阵下提升了7.5 dB的等效各向同性辐射功率(EIRP)。2022年上海交通大学基于苯并环丁烯(BCB)将X波段硅基锁相环芯片、W波段SiGe毫米波芯片、GaN功率放大芯片、电容、TaN电阻和滤波器等无源元件进行集成(如图6所示),输出功率达到22 dBm,整体体积仅为60×40×8mm3。

图5 2×8 MMIO eGFO封装AiP

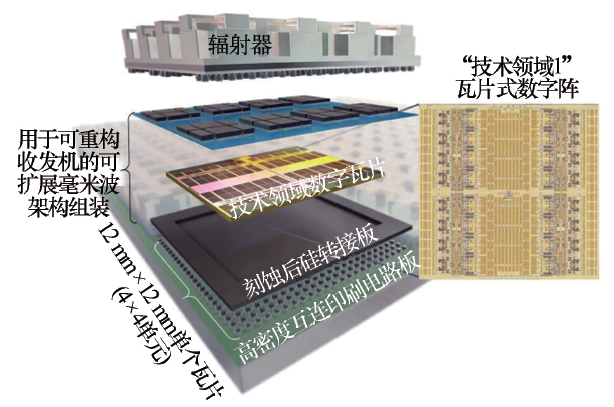

针对大阵面相控阵系统,雷神公司提出了可扩展的瓦片式FEM射频微系统(如图7所示)。该组件由4×4个单元组成,基于BCB的RDL和TSV转接板将高效率InP功放、InGaAs低噪声放大器和32通道的CMOS收发专用集成电路(ASIC)数据转化芯片进行集成,在18~50 GHz发射功率大于3 dBm,接收支路增益可调范围9~25 dB。

图6 94 GHz FMCW射频前端(含电源)

图7 可扩展集成架构

Chrent射频微系统关键技术及其发展现状2.1 射频微系统互连

射频微系统的互连作为连接其中不同电路和组件的纽带,对系统性能有着重要影响,主要技术指标包括传输损耗、驻波、带宽、隔离度等。

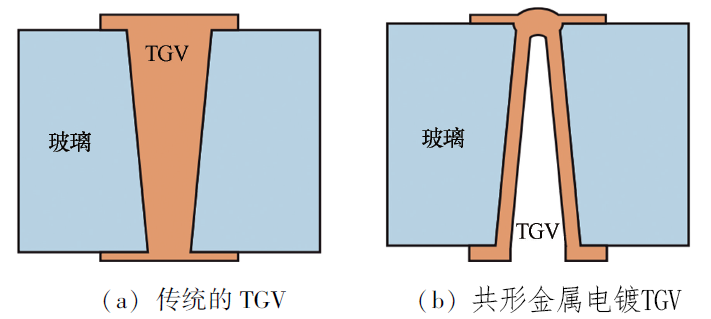

在TSV互连中,转接板通常采用高阻Si。2008年南洋理工大学研究了基于传统铜插入式互连与同轴式TSV互连两种结构形式,实测表明基于高阻Si的同轴结构TSV互连(介质采用SU-8)在10 GHz下具有更低的损耗(0.33 dB/mm)和驻波特性。与TSV相比,基于更高体电阻率、更低介电常数的玻璃通孔(TGV)可以实现更低的传输损耗。2018年瑞典皇家理工学院提出一种共形金属电镀工艺(如图8所示),实现的TGV通孔在10 GHz的插入损耗仅为0.14 dB/mm。

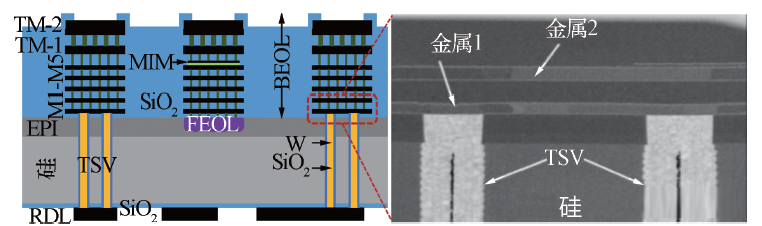

随着工作频率的进一步升高,传输线的导体损耗、寄生电容等寄生参数效应变大。2015年瑞典皇家理工学院采用一种可实现高深宽比的磁自组装TSV工艺。该工艺采用比SiO2/Si3N4更低介电常数和低杨氏模量的BCB材料充当绝缘层,实现了DC~86 GHz带宽互连,75 GHz下插损为2.12 dB/mm。2020年德国IHP莱布尼茨创新微电子研究所制备了一种BiCMOS内嵌的环形TSV结构(如图9所示),在240 GHz和300 GHz处可以实现优于0.83 dB和0.94 dB的插损。

图8 传统TGV与共形金属电镀TGV

图9 BiCMOS内嵌TSV结构

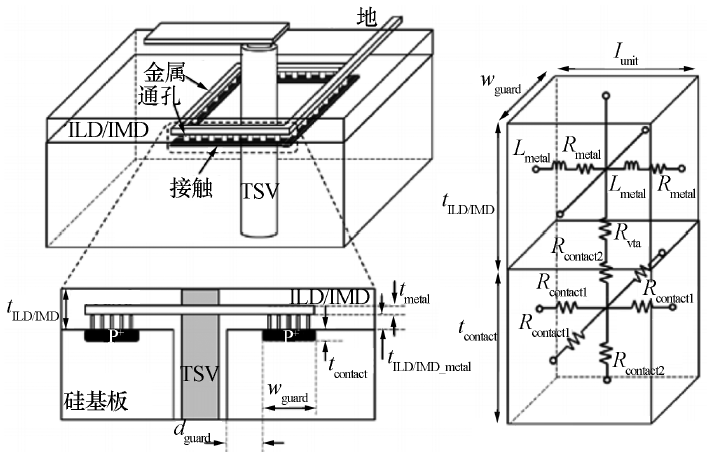

射频微系统中互连与互连、互连与有源器件的电磁耦合效应对电路性能(特别是信号完整性)有着重要的影响,需要考虑传输线的隔离度。为减少串扰,一方面可从集成架构上考虑,例如采用周期性结构(EBG)进行分块功能的隔离;另一方面,从互连线本身出发,设计高隔离的互连结构。2011年韩国科学技术院(KAIST)针对TSV互连提出了一种保护环结构(如图10所示),可以将穿过绝缘层的泄露电流经过接地的保护环从而降低串扰噪声。该结构在1 GHz处耦合噪声幅值降低了53.5%,在0~20 GHz改善隔离10 dB以上。2020年西安电子科技大学提出了一种六边形硅通孔接地屏蔽结构,通过将屏蔽通孔接地,电磁场被限制在中心导体和屏蔽通孔之间从而降低损耗,相较传统G-S TSV分布结构,在0~20 GHz范围内串扰优化15 dB。

2.2 射频微系统仿真与优化

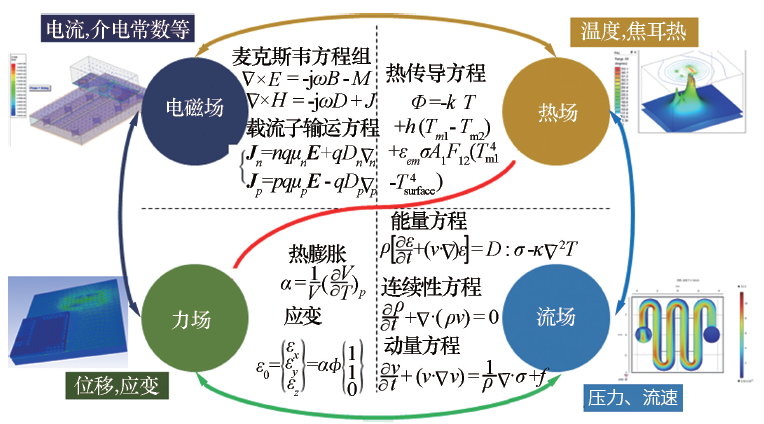

随着射频微系统中芯片和互连集成密度的提高,电路内部的电磁、热、力、流等多物理场耦合效应更加突出,导致电磁兼容和可靠性问题成为应用的瓶颈。此外,系统中的尺度涵盖10-9~10-1m,跨尺度的计算进一步加剧了射频微系统的仿真效率,因此如何在多场-多尺度下开展射频电路高效率仿真成为射频微系统设计的关键。

图11为射频微系统中多物理场之间的耦合关系。电磁场与热场间耦合效应主要由两方面构成:一方面是材料与半导体器件在电磁场作用下产生焦耳热;另一方面由于温度的变化导致材料的电导率、介电常数、载流子迁移率产生变化,在影响材料和半导体器件性能的同时也产生了焦耳热,从而形成一种互耦关系。热场与力场的耦合效应是因为材料的热膨胀与热效应有关,因此温度会改变材料的体积和位移,从而改变异构异质材料间的应力,导致形变。形变一方面会导致材料和器件电磁特性的变化,另一方面会产生材料间的应力失配而产生裂纹甚至断裂等问题。此外,射频微系统中为降低系统温度,部分电路会引入流体散热等主动散热技术。微流道速度和流量对温度调节效果显著,但流速和流量的不同对流道的压力也不同,因此在降低温度的同时也带了新的应力。

图10 保护环结构及其等效电路模型

图11 射频微系统中多物理场耦合关系

目前主流的多物理场耦合仿真平台有两大类型一种是采用直接耦合求解方法(紧耦合,例如COMSOL),直接联立求解所有场方程;另一种是间接耦合求解方法(松耦合,例如ANSYS),先对每一个场单独求解,然后将求解结果代入到下一个场进行求解,完成所有场求解后迭代直至所有场的解收敛。2018年上海交通大学针对无源和有源器件进行了电-热耦合计算和仿真,并开发了多场耦合仿真软件。无论是紧耦合还是松耦合的求解方案,其本质均为基于有限元方法进行微分方程和偏微分方程的求解,求解依赖网格划分的精度。射频微系统几何尺度跨度大,内部元器件众多,其RDL、TSV等与芯片、封装、PCB、腔体等结构比最大可达到1∶50000,为得到精确的仿真结果需要大量的仿真资源和计算时间。

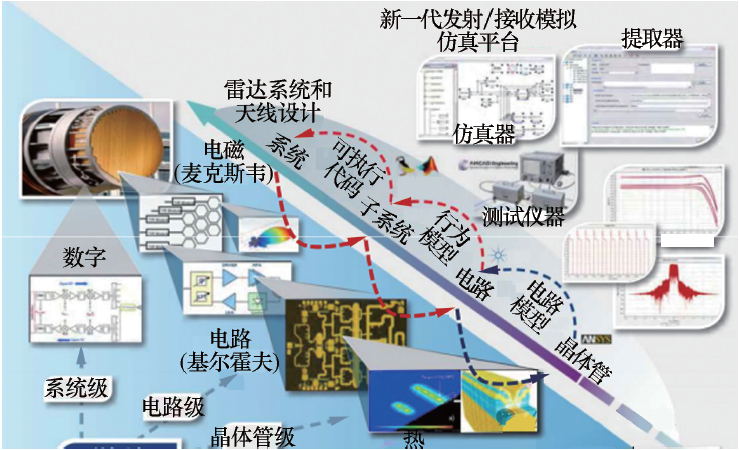

对此,近年来模型驱动的多物理场仿真技术以其仿真计算效率高的特点获得了关注。2013年法国THALES构建了一套协同设计平台,可实现数字、电磁、电路、热的多专业协同设计,以及从晶体管-组件-系统的跨层级仿真(如图12所示)。2016年DARPA在DAHI项目下也形成了一套系统、功能单元、基础工艺的协同设计方法,其软件平台已成熟应用。2021年电子科技大学对射频微系统互连结构开展多场耦合可靠性研究,并研制了一款射频微系统可靠性分析软件,通过建立封装可靠性模型,提高计算效率。2022年中电科55所通过器件级热仿真、电路级仿真和系统级仿真相结合的方法进行了超宽带射频微系统热电设计。

图12 法国THALES多场协同设计方案

2.3 射频微系统集成架构设计

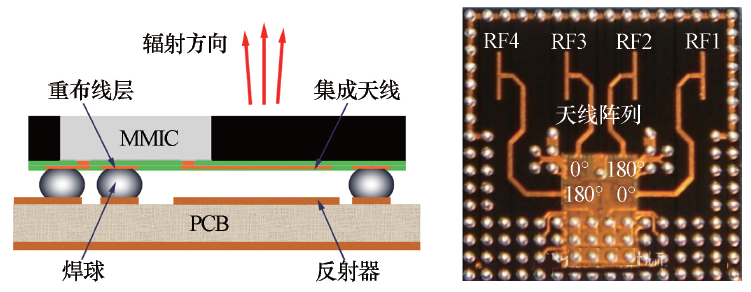

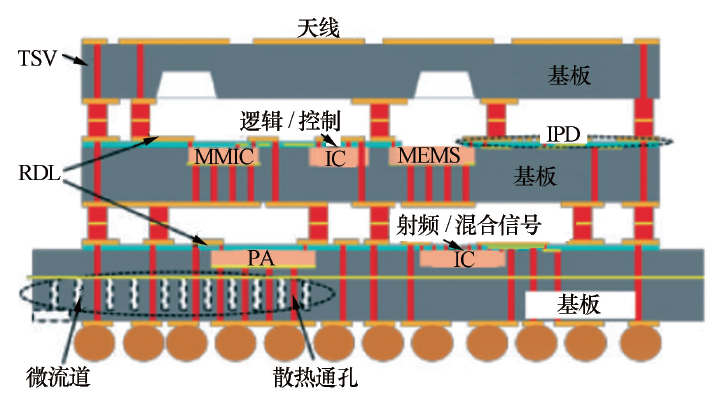

射频微系统的集成架构设计主要指堆叠结构和电路布版,除考虑系统性能、体积和成本外,还需重点考虑高效散热和集成天线。

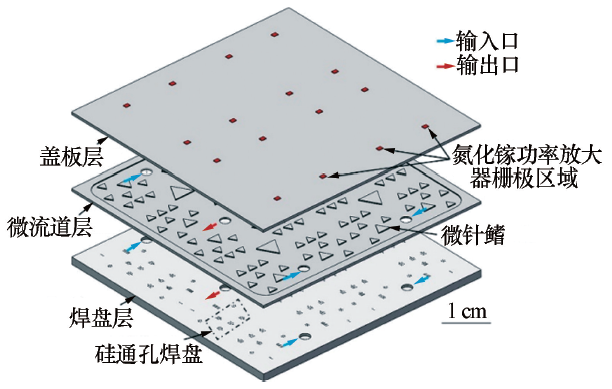

随着集成度的提高,热流密度也随之增大,因此设计高效散热的集成架构是射频微系统需要关注的重点之一。典型的散热技术有采用高导热材料的被动散热和采用微流道的主动散热技术。2021年中电科55所基于硅基微流道散热架构提出了一款射频FE微系统架构(如图13所示),内置微流道的同时还在芯片下设置金属柱阵列提高散热效率。2023年北京大学提出了一种内嵌微流道转接板的优化设计方法(如图14所示)。该结构包括三层,顶层是流道的盖层,第二层是放置了三角形微针鳍阵列的硅基微流道层,大的微针鳍用于支撑,流道采用4进2出方式以改善温度均匀性,最下面一层是低温共烧陶瓷(LTCC)基板,优化后实现最大散热能力达到1300 W/cm2,优于圆形微针鳍阵列和S形结构。

图13 硅基微流道FE射频微系统

图14 基于内嵌微流道转接板4×4 FEM微系统

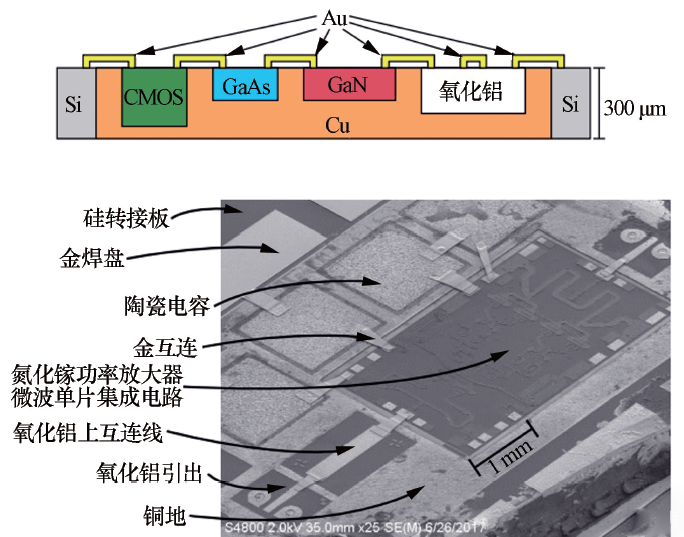

2019年美国科罗拉多大学提出了一种金属嵌入式芯片(MECA)高效散热集成技术(如图15所示)。该技术将射频芯片和氧化铝基板无源器件内嵌到铜金属中,与没有用MECA技术的装配相比,MECA技术可使得GaN芯片在10 GHz下增益提升3 dB,效率增加3.2%。

图15 金属嵌入式芯片结构示意图及其集成后实物照片

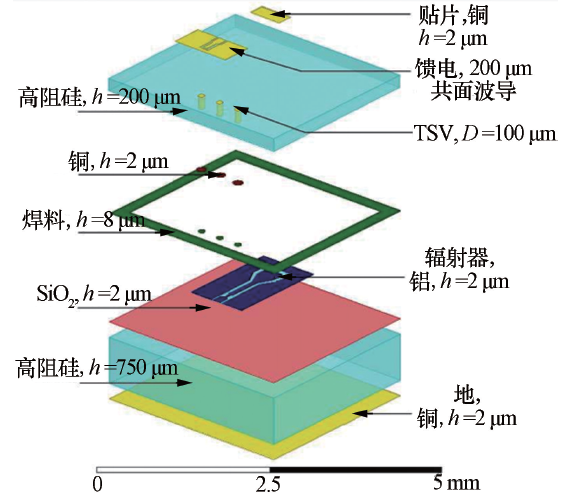

在FE射频微系统上,其核心是如何实现AiP天线设计以及与芯片的互连。2013年新加坡微电子所设计了一种基于TSV互连的晶圆级封装的AiP(如图16所示),该天线采用基于TSV的两层高阻Si堆叠,底层Si上是共面波导(CPW)馈电和槽线辐射器,顶层Si上放置了贴片用于改善增益和辐射效率,在76~93 GHz实现了2.4 dBi增益。

图16 基于TSV互连的晶圆级封装的AiP

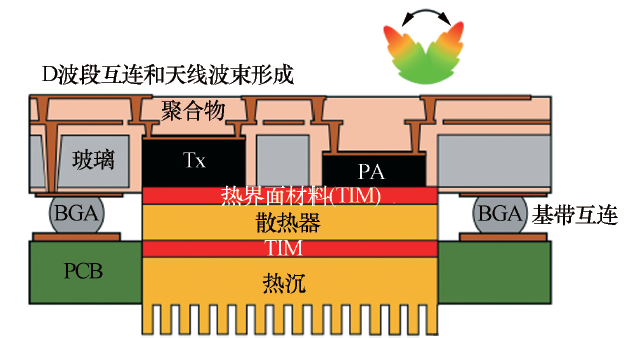

2023年,美国佐治亚理工学院提出了一种集成芯片的玻璃ABF树脂基转接板AiP技术,该技术采用了交错介质通孔结构,比传统的金丝和倒装互连具有更低的损耗,而且利用该技术还可以集成传统热沉而实现高效散热(如图17所示)。利用该技术实现了1×8 AiP贴片天线阵列,在D波段实现了11.6 dB的高增益。

图17 玻璃树脂基FE射频微系统

Chrent射频微系统展望在互连方面,目前的性能水平基本上能够满足射频微系统的需求。然而互连尺寸进一步缩小可以增加射频电路设计的灵活性,因此在微型化、低损耗和低成本方面仍是重要的发展方向。此外,微型化的同时也给可靠性带来了新的挑战,但目前在可靠性方面的研究仍较少。在微型化、低损耗方面,目前有研究表明选用碳纳米管(CNT)充当导体材料,相较于传统导体铜、钨、铝受高频下的趋肤效应影响小,整体性能均得到有效提升,同时碳纳米管具有高热导率和高载流能力,有利于提高系统整体的可靠性,但在制备工艺上仍有较高难度。

在散热方面,随着射频微系统微型化的进一步发展和高功率固态器件集成,使得射频微系统的热流密度进一步提升,如何实现大功率、微型化的射频微系统将是未来发展的难点之一。除了采用传统Si基微流道和高效散热集成架构设计,在高导热新材料集成方面仍有很大的空间,例如近年来面向固态微波器件的金刚石散热技术和金刚石微流道技术已经取得较好的进展,未来如能集成到射频微系统工艺中,将有效提升射频微系统的输出功率。此外,智能热管理技术的发展也将进一步提升系统的散热能力。

在仿真与优化方面,高效仿真平台对缩短研发周期、降低产品成本和提升电学与可靠性性能有着重要意义,但由于射频微系统跨尺度、多层级、多物理场耦合的特殊性,实现高效的多场协同仿真仍是未来需重点解决的问题。近年来人工智能技术发展,有望推动模型甚至数据驱动的新一代快速仿真方法。此外,在设计方面,随着新材料和新器件的发展,未来射频微系统的仿真将跨越到设计-工艺协同优化(DTCO)和系统-工艺协同优化(STCO)。

最后,随着侦干探通一体化电子技术的发展,多功能一体化集成也是射频微系统发展的趋势,除了在集成架构方面,还需要对射频微系统的电路设计架构上延伸,满足不同功能的可重构和智能化。此外,射频与光电、数字、模拟等集成接口及其标准化也是射频微系统未来走向“芯粒”集成需要考虑的内容。

Chrent总结射频微系统是微波电路与系统从小型化发展到微型化的标志。高性能互连、高效仿真与优化、高密度集成架构等技术是射频微系统进一步发展和应用的关键。随着新材料、新型半导体器件、新工艺和新设计理论的发展,射频微系统在工作频率、输出功率、集成度和成本等特性上仍将继续突破,对小型化无人机、新一代战机、航空航天、5G/6G移动通信、卫星通信、可穿戴装备等对微型化要求较高的应用场景有着巨大潜力。

文章摘自:《微波学报》

作者:徐锐敏,王欢鹏,徐跃杭

-

电机系统节能关键技术及展望2025-04-30 350

-

嵌入式系统关键技术分析与开发应用2012-08-09 3644

-

CDMA原理与关键技术2012-08-16 3193

-

【视频】智能家居系统关键技术分析与应用2016-02-26 4987

-

LTE-Advanced的关键技术和标准进展介绍2019-06-14 1722

-

远端射频模块关键技术创新及发展趋势介绍2019-06-18 4510

-

GPS芯片的关键技术是什么2019-07-30 2531

-

McWiLL系统的关键技术/优势及应用2020-11-24 1496

-

明白VPP关键技术有哪些2021-08-31 2115

-

视觉导航关键技术及应用2023-09-25 758

-

数字射频存储系统关键技术仿真研究2009-11-10 1007

-

智能电网关键技术研究展望2017-01-17 891

-

量子计算关键技术研究进展2023-08-08 2710

-

浅谈交直流混合微电网能量管理系统关键技术2024-05-31 2321

-

面向手机直连的星载相控阵:关键技术与未来展望2024-07-23 476

全部0条评论

快来发表一下你的评论吧 !