汽车底盘悬架系统机械负载测试方案

描述

混合动力汽车和纯电动汽车的产品优化不仅涉及动力传动系统,还包括所有的车辆部件。特别是整车轻量化,一直以来都是车企研发的重点。整车重量减轻的同时,可以实现较好的操控性能和最优的能耗,与此同时,对整车的耐久可靠性和安全性也提出了更高的要求。因此,在车辆验证阶段,整车特别是底盘部件需要进行严苛的耐久测试(机械应力测试),对核心零部件进行可靠性考核和失效寿命预测。为此,Vector推出CSM测量模块和AXON遥测系统相结合的一体化方案,测量车辆悬架部件的疲劳强度。

仿真和验证

下摆臂和转向拉杆的质量是簧下质量的一部分,对整车动态操控性能和乘坐舒适性有很大影响。在设计这些部件时,需要在零件强度和质量之间实现最佳平衡。在开发过程中,首先通过仿真,预测各种驾驶工况下零件承受的预期力。然后在道路测试和试验台上对该零件进行验证。获得的数据会反馈到仿真模型中,用于后续的优化改进。因此,为了验证仿真结果,需要测量作用在悬架结构上的力。为此需要在上下摆臂和两个转向拉杆上安装应变片,并将获得的数据与传动轴扭矩温度、减震器行程等信号进行关联,用于追踪力传递到车身或者转向系统的路径,评估不同驾驶工况下的悬架负载情况,为下一步零件优化提供依据。

测试需求

验证上下摆臂和转向拉杆的可靠性,必须测量其零件上的作用力以及悬架行程、转向角和速度信号。

1.

测试系统应具备较高的防护等级,满足复杂恶劣的测试环境。

2.

信号种类多,因此需要测试系统能够同步测量,所测信号同步精度优于1微秒。

3.

转向拉杆和上下摆臂是刚度很高的部件,这意味着在正常驾驶工况下应变值较低。因此,所使用的数采设备和传感器必须具有非常高的分辨率,以便捕捉非常小的信号变化。

4.

在极端驾驶测试工况(如交变道路、山路等)中可能会出现非常高的应变值,因此测量系统也必须具有足够的动态测试性能:高频捕捉瞬态变化的信号。

5.

在测量旋转部件时,由于传感器必须安装在轴上,跟随驱动轴一起高速旋转,因此数据传输很困难,并且悬架系统空间狭窄,不便于测试设备的安装,因此必须通过无线测量的方式记录数据。

解决方案

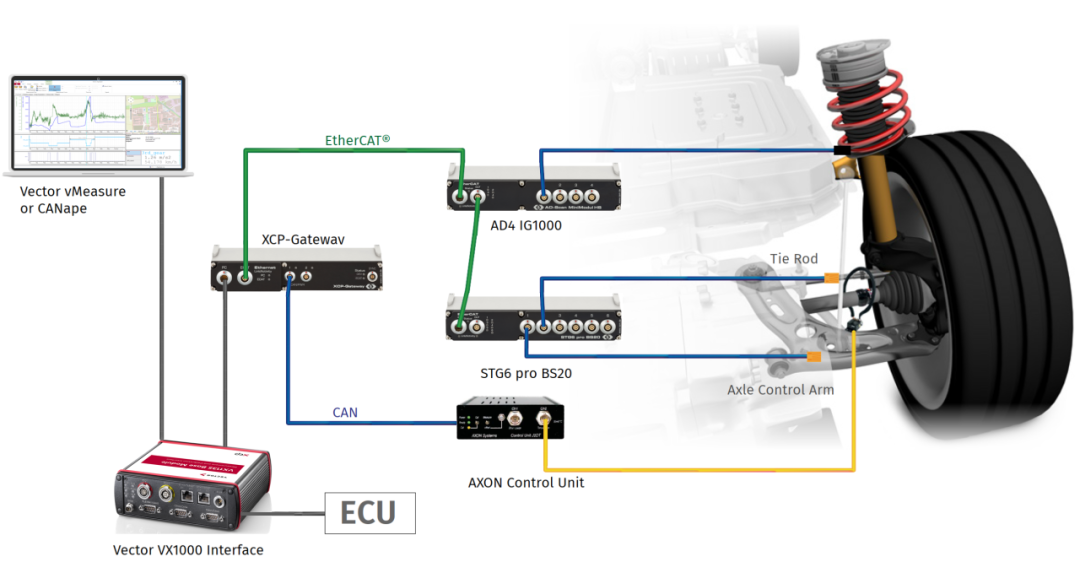

基于上述需求,Vector整合CSM数采系统和AXON的扭矩温度遥测系统,推出全套悬架负载测试方案(如下图),可用于整车耐久性测试和底盘悬架负载测试,考核整车操控性能和零部件的疲劳耐久寿命预测。

> 高测量精度、高采样频率

转向拉杆和上下摆臂中的拉伸/压缩载荷通过合理布置应变片进行测量,如T型应变片-由两对彼此呈90°排列的测量栅丝组成。STG6 pro BS20应变测量模块每个通道都支持不同的电桥电路,如全桥、半桥或四分之一桥。与测量模块匹配的线缆自带电阻,与外部应变片可直接组成惠斯通电桥,无需进一步布线,方便快捷并且可支持多种应变片电阻值。STG6 pro BS20应变测量模块的测量分辨率极高,可达±0.03 mV/V,因此可以精确记录极其微小的形变信号。每个通道的测量数据速率高达20 kHz,可以快速捕捉到负载变化。STG6 pro BS20应变测量模块具有IP67的防护等级,支持TEDS功能。减震器的行程测量则采用合适的行程传感器配合AD4 IG1000高频测量模块来实现。

图1:应力/应变测量模块STG6 pro BS20

> 旋转部件遥测技术

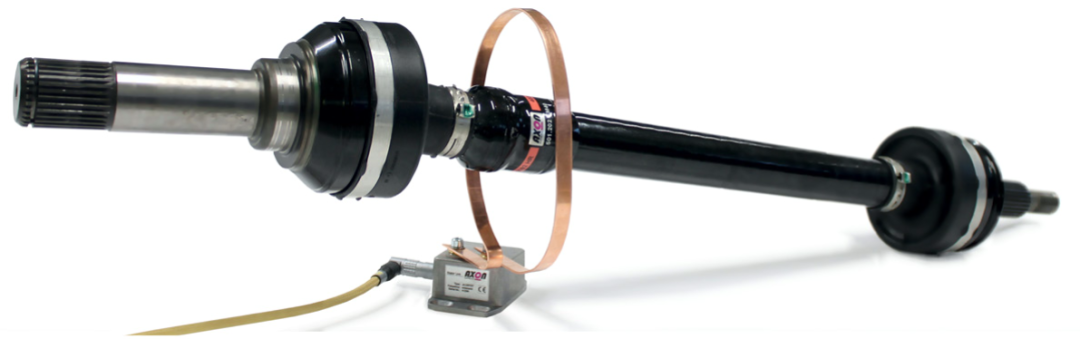

驱动轴扭矩和温度的测量采用CSM长期合作伙伴AXON Systems GmbH的扭矩温度遥测系统,如图2所示。借助AXON的解决方案,用于扭矩测量的旋转应变片测量数据和用于记录温度的热电偶数据可以实现无接触传输。

图2:AXON转子电气设备和定子天线,用于非接触式传输来自轴上应变片和温度传感器的数据(图片源于:AXON Systems GmbH)

该系统中,热电偶和应变片连接到转子单元,该单元安装在驱动轴上,并配有多层保护涂层,减少外部环境干扰。数据以无线方式传输到定子单元,定子单元的天线则是围绕轴环形排布,从而允许轴在驾驶过程中的动态测试。定子单元的天线可以自由成形,因此可以灵活地适应狭窄的安装空间。控制单元为转子单元上的传感器提供必要的电源并转发记录的测量数据。该系统的一个独特之处在于,转子电气设备的电源由控制单元提供并通过定子单元感应传输,这就意味着转子电气设备不需要电池供电,因此维护成本极低。此外,AXON遥测系统使用的环形天线可以记录背景电磁频谱,并作为反向信号,用于扭矩温度测量信号的偏移补偿,从而确保得到几乎无外部电磁干扰的真实数据,因此适用于电动汽车EMC电磁干扰很强的环境。

图 3:安装在车辆上的AXON扭矩温度遥测系统(照片源于:AXON Systems GmbH)

图 4:除了满足车轴上的传感器遥测,AXON还可以提供用于一体式的扭矩测量法兰(图片源于:AXON Systems GmbH)

> 高精度信号时钟同步

应变测量模块和行程位移测量模块通过一根信号线级联在一起,然后与XCP-Gateway相连。XCP-Gateway通过精确时间协议(PTP)对测量模块采集的信号进行PTP时钟同步,同步精度优于1微秒,并将EtherCAT信号转换为基于XCP on Ethernet协议的信号进行传输。来自AXON遥测系统的数据通过CAN总线集成到测量链路中,并通过XCP-Gateway与应力应变信号整合在一起。VX1000可以从ECU实时获取转向角和速度。采集的数据可通过数据记录仪或电脑进行记录,记录的数据通过CANape或vMeasure进行数据分析后处理。

总结

通过整合Vector/CSM的E-Mobility测量系统和AXON的遥测技术,整套底盘悬架机械负载测试方案可以高精度地捕捉底盘部件的相关动态信号(形变、力、位移、扭矩、加速度等),用于车辆操控和耐久性能评估,对零件进行结构分析、疲劳耐久寿命预测和改进设计。由于其设计紧凑、坚固耐用,环境防护等级高,测量模块和遥测系统可以安装在测量点位附近,既可用于道路测试,也可用于台架测试。整个系统灵活可拓展,可以大大节省时间和成本。

-

汽车底盘构造图2008-05-27 20156

-

汽车底盘电控技术pps幻灯片教程2012-10-26 8758

-

基于传感器的汽车底盘电子控制的工作原理是什么?2019-09-04 4622

-

2020第四届中国上海国际汽车底盘及制动系统展览会2019-12-18 2417

-

传感器在汽车底盘电子控制中的应用现状如何?2021-05-11 1933

-

回收汽车底盘电池模组 回收事故汽车底盘电池 退役公交电池回收、大巴新能源电池回收,货车汽车电池回收2021-09-09 622

-

回收汽车底盘电池模组 回收汽车底盘电池模组 回收事故汽车底盘电池 退役公交电池回收、货车汽车电池回收2022-01-03 1693

-

汽车底盘电子系统,汽车底盘电子系统是什么意思2010-03-11 4561

-

现代汽车底盘技术2011-05-02 878

-

现代汽车底盘电子控制简介2017-01-14 1377

-

汽车底盘调校是什么意思2023-07-22 2569

-

传感器在汽车底盘控制系统中的应用2023-12-13 2505

-

汽车底盘控制技术研究2024-02-19 1333

-

格陆博科技出席AEE2025中国汽车底盘大会2025-03-21 998

-

泰克科技亮相2025上海汽车底盘系统技术展览会2025-10-30 2120

全部0条评论

快来发表一下你的评论吧 !