影响激光焊锡膏的最佳工作温度和时间的因素?

描述

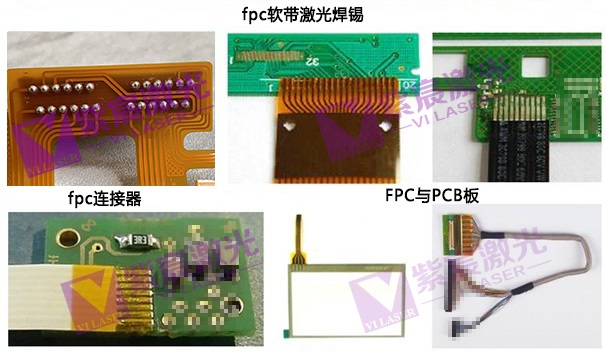

紫宸激光,专业的自动激光焊锡设备厂家,以锡丝、锡膏、锡球等焊料方式的激光焊接技术为主。激光焊锡膏的最佳温度和时间对于焊接质量有着至关重要的影响。根据我们的实验和研究,最佳的激光焊锡膏温度和时间取决于多个因素,如焊锡膏的成分、被焊接材料的种类和厚度,以及焊接环境的条件等。

首先,对于大多数常见的焊锡膏来说,其激光焊锡最佳的工作温度通常在200°C至250°C之间。在这个温度范围内,激光锡膏的流动性最好,可以充分润湿焊接面,形成均匀的焊接层。如果温度过低,激光锡膏的流动性会变差,可能导致焊接不牢固或出现冷焊现象;如果温度过高,激光锡膏可能会过度挥发,产生烟雾和有害气体,影响焊接环境和操作人员的健康。

其次,焊接时间也是影响焊接质量的关键因素。一般来说,焊接时间应该根据被焊接材料的厚度和激光锡膏的润湿性来确定。对于较薄的材料,激光焊接时间可以相对较短,以避免过度加热导致材料变形或烧焦。而对于较厚的材料,则需要更长的激光焊接时间来确保焊锡膏能够充分渗透到材料内部,形成牢固的焊接连接。

在选择最佳的温度和时间时,我们还需要考虑激光焊接工艺的要求。比如,对于一些精密的电子设备或微型元件,焊接过程中激光需要保持极小的热影响区域,以防止对周围元件的热损伤。因此,在这种情况下,需要选择较低的焊接温度和较短的焊接时间,同时配合精确的激光控制,确保焊接的精确度和可靠性。

对于不同的激光锡膏品牌和型号,其最佳的温度和时间也可能有所不同。因此,在实际应用中,我们需要根据具体的焊锡膏说明书和实验结果来确定最佳的温度和时间。同时,我们也需要对焊锡膏的保存和使用进行严格的控制,以确保其性能的稳定性和可靠性。

此外,还需要注意焊接环境对焊接质量的影响。例如,空气中的湿度、温度和风速等因素都可能影响焊锡膏的挥发和焊接效果。因此,在进行激光焊接时,需要控制好焊接环境,确保焊接过程的稳定性和可靠性。

总的来说,激光焊锡膏的最佳温度和时间是一个需要综合考虑多个因素的复杂问题。只有在实际操作中不断摸索和实践,才能找到最适合自己工艺要求的焊接参数,确保焊接质量的稳定性和可靠性。同时,我们也需要不断学习和探索新的焊接技术和材料,以应对日益复杂和多样化的焊接需求。

-

焊锡膏的成分组成以及各自起到的作用2025-09-27 1071

-

影响激光焊锡膏较佳状态的因素2025-05-22 723

-

焊锡膏会过期吗?2024-10-09 1215

-

SMT专用的焊锡膏有哪些?2023-12-15 1544

-

影响焊锡膏贴片加工中焊点光亮的因素有哪些?2023-12-08 1481

-

SMT贴片用户对焊锡膏的要求有哪些呢?2023-09-15 1733

-

影响SMT贴片中焊锡膏质量的主要因素有哪些?2023-08-01 1453

-

SMT贴片加工焊锡膏印刷如何做好?2023-07-18 1389

-

高效解决焊锡膏印刷缺陷的方案2023-06-15 1358

-

SMT专用的焊锡膏成份有哪些?2022-11-30 2781

-

焊锡膏使用过程中的各种不良现象,应该怎么去保存?2022-10-10 2057

-

在PCBA生产中如何选择合适的焊锡膏2020-04-21 5641

-

焊锡膏的作用是什么2019-12-23 2493

-

焊锡膏印刷与贴片质量分析2019-08-13 4174

全部0条评论

快来发表一下你的评论吧 !