用SiC JFET技术彻底改变电路保护

描述

20世纪中叶,住宅和工业电气系统经历了重大创新。其中最具影响力的进展之一是从传统的可更换保险丝转向微型断路器(MCB)。虽然保险丝提供了基本的保护,但在熔断后必须更换;而断路器在跳闸后可以轻松重置。这种便利促使建筑规范和电气标准在新建工程中更青睐断路器而非保险丝。

断路器的发展趋势

近年来,接地故障断路器(GFCI)和弧故障断路器(AFCI)等创新进一步增强了断路器的功能。然而,传统断路器由于其机械继电器依然存在一些限制,包括:

电弧:当继电器触点打开或关闭时可能会产生电弧,这在高电流的电路故障情况下尤其问题严重。

断开速度:电机断路器断开的速度受其线圈物理特性的限制,以及继电器的惯性质量。

磨损:随着时间的推移,机械继电器中的触点会磨损,限制了中断循环的次数。

当前的趋势是采用新型断路器,用半导体功率器件替代电机继电器,这种断路器称为固态断路器(SSCB)或半导体断路器(SCB)。这些SSCB具有多个优点:

电弧:半导体开关在连接和断开时无电弧产生,消除了对特殊抑制电弧功能的需求。

断开速度:由于不受磁性线圈的限制,半导体开关的操作速度可以比电机继电器快数百倍。这种快速响应可以在电流变得危险之前中断电流,至关重要于有效的电路保护。

磨损:由于没有机械部件,半导体开关可以无限次地连接/断开,而不会退化。

从白炽灯到LED照明的过渡提供了一个有用的类比,说明了从电机到半导体断路器的转变。LED灯泡广泛安装在为白炽灯设计的现有插座中,使客户能够逐步过渡。在早期,LED照明价格较高,用户仅能在高使用频率的插座中安装LED灯泡,以便节能带来的收益足以抵消额外成本。

半导体断路器的挑战

同样,直接安装在为电机断路器设计的电气面板中的SCB发展将允许逐步、系统的过渡。然而,这也引入了一些重大挑战,其中首要的是热管理。基于机械继电器的传统断路器具有极低的接触电阻,在正常操作时产生的热量极少。因此,断路器面板对热量的去除几乎没有额外空间,通风有限且没有散热器。在这些约束下,为现有面板设计的SCB必须产生极少的热量,从而需要较低的有效导通电阻。

SCB的第二个挑战是尺寸。为了与现有面板兼容,SCB必须符合现有电机断路器的外形,限制了并行安装设备的数量,以满足由于断路器面板的热限制而定义的目标电阻。这些限制推动了超低RDS(on)器件在紧凑封装中的需求。

Qorvo的SiC JFET凭借其简单的结构,满足了这些严格的要求,在其电压范围内具有最低的按面积计算的导通电阻(RDS·A)。

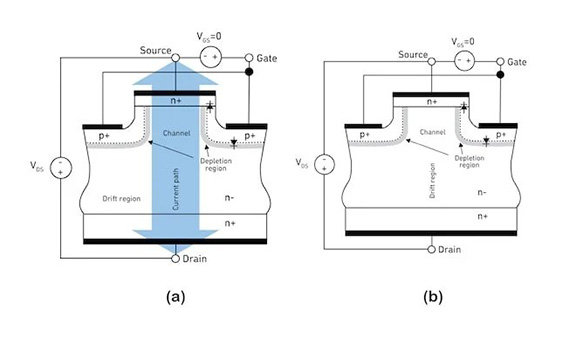

图1

图1

图1(a)显示了该SiC JFET的简化横截面,在栅源电压VGS = 0和漏源电压VDS几乎为零的情况下。这代表了JFET芯片中数千个并联单元之一,端子标记为源、栅和漏。SiC JFET有两个PN结,因此有两个二极管:漏至栅和栅至源,图中显示了它们在相应PN结上的叠加。在这种无偏置状态下,漏与源之间存在一个导电性极高的通道,允许电子在任意方向自由流动,从而产生了SiC JFET独特的低导通电阻。

每个PN结周围都是一个高度电阻的耗尽区,因为移动载流子已被排斥出PN结。图1中的漏-栅耗尽区表示为灰色区域。在(b)中,施加足够的漏源电压使电流流动。然而,电流几乎为零,被由于施加负栅源电压而扩展的耗尽区阻止。当这些耗尽区相遇时,通道被夹断。

SiC JFET在没有施加栅源电压的情况下是常导(完全导通)的,需要负的VGS才能切换并保持关闭状态。虽然某些半导体继电器应用受益于这种常导状态,但大多数应用需要默认的常关状态。常导的SiC JFET适用于这两种类型,因为通过添加一些简单的组件,可以在没有控制电源的情况下保持其在常关状态下。但是,首先,几个图表可以帮助理解SiC JFET的结构。

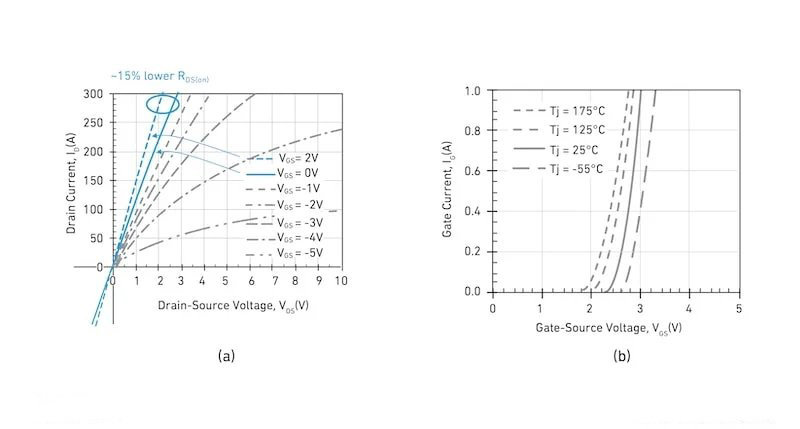

图2

图2

图2(a)展示了750 V、4.3 mΩ SiC JFET在TOLL(MO-229)封装中的输出特性,部件号为UJ4N075004L8S,测试于室温。典型部件的栅阈值电压VG(th) = -6V。

在VGS = -5V时,通道宽度因耗尽区受到高度限制,因此电流流动受到限制。电流随VDS略有增加,而JFET处于“饱和”状态。在VGS = -4V时,耗尽区变窄,通道变宽,从而增大了导电性(减少了导通电阻)。该曲线显示了增加VDS和扩宽耗尽区的效果,导致输出特性曲线弯曲,直到电流对VDS的增加几乎不再变化。另一方面,增加VGS会减小耗尽区的宽度,从而增大通道宽度,增加导电性。图中显示了对应于某些VGS值的曲线,一直到+2V,这是最后一个VGS测试电压。

请注意,在这些图中,RDS(on)是在VGS = 0V或VGS = +2V下表征的导通电阻。略微正的VGS,例如2到2.5V,进一步缩小了漏-栅的耗尽区并降低了RDS(on) 15%,具体取决于工作条件。通常称为过驱动,这是在不损坏或参数漂移风险的情况下,最小化JFET RDS(on)的一种简便方法——这又是Qorvo SiC JFET在需要冷却运行和长寿命的应用中的优势。

导通电阻的温度系数(TC)为正,结合通过栅驱动可控的开关速度,使得并联变得简单。然而,在选择部件和决定并联数量时,必须考虑到强TC。即使在高工作温度下,SiC JFET在每个封装大小上的导通损耗也远低于竞争器件技术。

图2(b)显示了SiC JFET的栅电流与VGS的关系,其中SiC JFET的栅源二极管处于正向偏置状态。温度依赖的二极管“膝电压”清晰可见,斜率对应于JFET的栅电阻,约为0.4Ω。VGS的范围在2到2.6V之间,IG在毫安范围内,温度范围从-55到175°C。该图还显示了JFET的栅源二极管正向电压温度系数为-3.2 mV/°C,这可用于通过简单的差分放大器电路感测JFET芯片的温度。

SiC材料可以承受高达数百摄氏度的内部温度而不改变参数,只要能量保持在安全限度内。这使得SiC JFET能够在任何数量的循环中切断非常高的电流,包括短路。电机断路器和继电器的紧急切换循环数量有限,有时仅为一次。

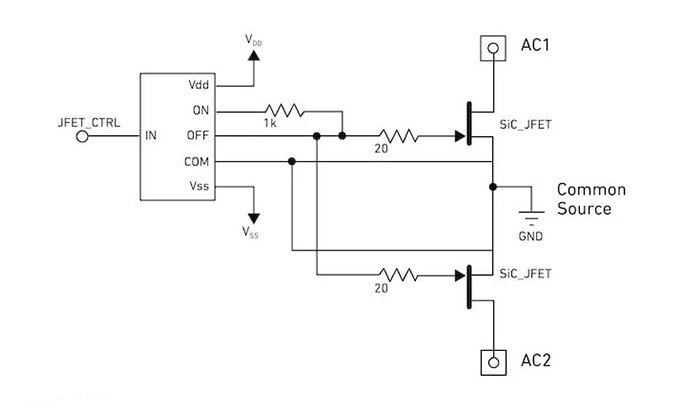

图3

图3

图3展示了一种双向阻断配置,采用简单的JFET过驱动电路。该电路通常是导通的,这意味着在没有栅驱动电源时,JFET是导通的。现成的栅驱动器直接驱动每个JFET的栅,不需要电压调节。导通状态电阻的值取决于所需的JFET栅电流;至少1 mA足以过驱动JFET栅,而建议使用5 mA或更高的电流以便于在芯片上进行温度感测。请注意,由于较大的导通状态栅电阻,开关速度相对较慢,但对于许多SCB和继电器应用来说,这种特性是可取的。

JFET栅驱动器的负电源电压范围为最低-30 V,建议最大值为-12 V,或在数据表中指定的SiC JFET最小阈值电压值下的绝对最大值2 V。正电源电压取决于所选栅驱动器的欠压锁定(UVLO)额定值。例如,像UCC5304的栅驱动器可以将VDD设为低至6 V,从而相应地调整导通状态栅电阻。

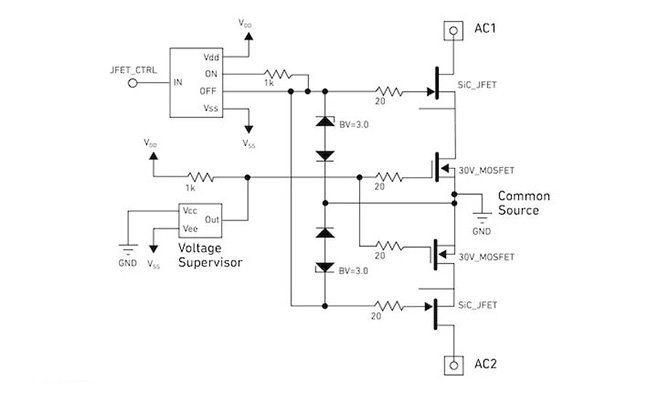

图4再次显示了双向阻断配置,采用简单的JFET过驱动电路。通过将一个低电压硅MOSFET与每个JFET串联在准级联配置中,达到了常关状态。现成的栅驱动器直接驱动每个JFET的栅,而一个电压监控器控制每个MOSFET,确保它们在栅驱动电源电压在工作范围内时保持导通。框图中的电压监控器监测负栅驱动电压,因此MOSFET保持关闭,直到JFET栅驱动器可以可靠地将JFET切换为关闭状态。或者,电压监控器可以被栅驱动器替代。

图4

图4

与图3中的电路类似,JFET的开关是通过一个大值的栅电阻完成的。JFET栅源二极管具有2 V到2.5 V的温度依赖正向电压。因此,具有3V击穿电压(BV)的齐纳二极管不会激活,允许6 mA流入每个JFET。

与齐纳二极管串联的二极管允许栅驱动器将JFET栅电压拉低。在正常操作期间,这些二极管和齐纳二极管有效地被旁路。它们的主要目的是在缺乏栅驱动电源的情况下切断JFET,例如在启动期间。在这种情况下,随着交流电源端子上的电压升高,通常关MOSFET上的电压也会升高。当电压超过齐纳击穿电压加上JFET阈值电压的幅度时,JFET处于关闭状态,因此不再流动电流,即使交流端子上的电压达到几百伏。

此处的JFET驱动示例只是众多可能实现中的一部分。关键点包括:

对于常导和常关配置的简单栅驱动、设计灵活性、使用现成的栅驱动器和电路组件。

直接驱动JFET栅的一个额外特征是利用JFET的栅源二极管进行芯片温度感测。这种TJ感测方法使用JFET芯片本身,消除了在JFET封装内外需要使用感测二极管或其他设备的需要。这意味着温度感测既准确又响应迅速。

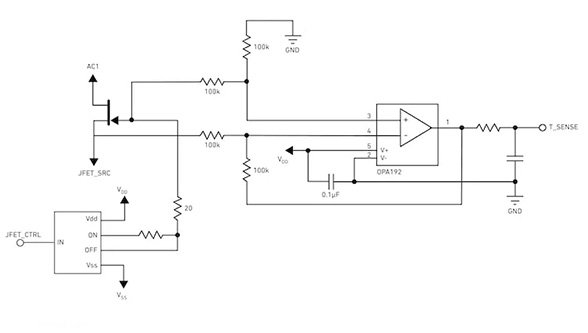

图5

图5

图5显示了一个差分放大器,用于测量JFET的栅源电压VGS。它包含了图4中栅驱动电路的一部分,尽管为了清晰起见,省略了一些可选组件,例如输入滤波电容和电压钳位二极管。图5中的放大器具有单位增益,因为VGS在许多内置微控制器的模数转换器(ADC)范围内变化。为了减轻高频噪声,使用了电阻-电容滤波器,以平滑放大器输出,然后将T_SENSE信号传输到ADC输入。RC滤波器电容必须尽可能靠近ADC输入。

该电路只能在JFET导通且被过驱动时感测JFET芯片的温度。请注意,调节JFET栅电流或栅电源电压是没有必要的。

电路保护的未来

想象一下,如今没有现有的电路保护产品,必须从零开始开发。在这场市场争夺战中,电机断路器处于一个车道,而半导体断路器则在另一个车道。哪个能胜出?您对这个问题的答案可能会塑造电路保护的未来。

-

SIC JFET 驱动电路设计2016-12-12 2733

-

苹果彻底改变“电视产业”的四大原因2012-06-12 900

-

布满传感器的自动驾驶和智能道路将彻底改变城市的运输型态2017-12-19 2658

-

区块链技术用于旅游业和酒店,彻底改变了人们出行的方式2018-09-17 1655

-

Enjin正在使用区块链技术,来彻底改变网络游戏的世界2018-10-11 1051

-

区块链技术作为数字智能合约使用可以彻底改变交易方式2019-01-15 989

-

人工智能、物联网如何彻底改变数字营销2019-01-29 4009

-

区块链将彻底改变体育产业2019-03-28 1697

-

物联网将彻底改变农业产业2019-04-25 1325

-

区块链技术如何彻底改变更多的行业2019-06-18 869

-

区块链将有可能彻底改变人类社会价值传递的方式2019-07-29 1794

-

传感器正在彻底改变工业制造公司生产和运输产品的方式2020-02-13 2672

-

通过量子技术可彻底改变有害物质的检测2020-05-12 3444

-

新型微流控芯片可彻底改变癌症治疗2022-08-23 2115

-

十大半导体技术将彻底改变电子制造2024-04-26 976

全部0条评论

快来发表一下你的评论吧 !