浅析BMS电池管理系统高精度电流检测

电子说

描述

在全球环境保护和可持续发展议题日益受到重视的背景下,新能源汽车已逐渐成为未来交通领域的关键发展方向。本文主要探讨了电池管理系统(BMS)的高精度电流检测技术。通过分析BMS电池管理系统的关键特性,强调了高精度电流检测对电池性能和安全的重要性。文章介绍了磁通门技术的优势及其在高精度电流测量中的应用,指出该技术在降低零点误差、提高SOC精度以及系统安全性方面的突出表现。

一、汽车电动化的发展趋势

在全球环境保护和可持续发展议题日益受到重视的背景下,新能源汽车已逐渐成为未来交通领域的关键发展方向。特别是电动汽车领域的先锋人物埃隆·马斯克,他通过公开其首款电动汽车Roadster的全部设计文件,显著促进了这一趋势的发展。Roadster项目在2008年推出,该车型采用锂离子电池技术,单次充电的续航能力超过200英里。

特斯拉公司将最初的Roadster项目的设计和工程资料开源的决策,体现了其对于知识共享和行业创新的承诺。马斯克曾公开表示:“我不关心专利。在我看来,专利只是竞争力较弱者的保护伞。它们并不能真正促进技术进步,反而可能阻碍其他参与者的创新步伐。”这种开放的态度不仅体现了对技术进步的贡献,也为整个电动汽车行业的发展注入了新的动力。

二、BMS电池管理系统的关键特性分析

动力电池的工作原理是基于内部的化学反应,当放电时,阳极发生氧化反应释放电子,而阴极发生还原反应接收电子,电子在外部电路流动形成电流供给外部负载,而充电时,这一过程反转。动力电池的关键参数包括开路电压(电池在未连接外部负载或充电器时的电压)、名义电压(电池正常工作时的稳定电压)、电池容量(电池在一次完整放电过程中能够提供的总电量,单位为“A·h”)、内阻(电池内部对电流流动的阻碍)及循环寿命(电池在其性能下降到指定百分比之前可以经受的充放电循环次数)。这些参数决定了电池的性能、效率和使用寿命,是动力电池管理系统监控和管理的重要依据。

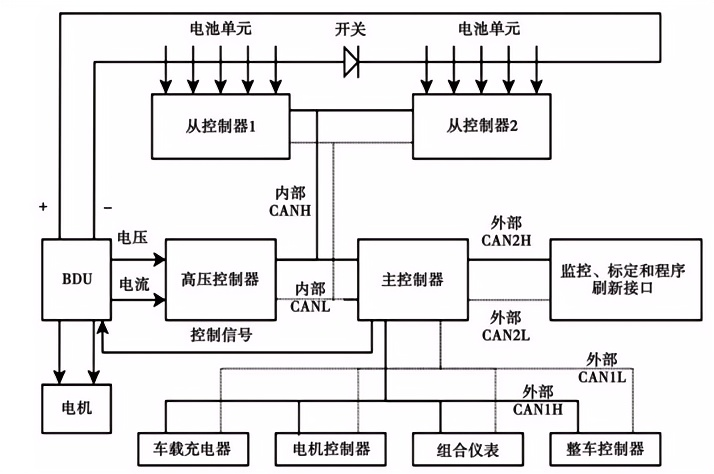

图2 常规电动汽车电池管理系统硬件组成

图2 常规电动汽车电池管理系统硬件组成

动力电池管理系统BMS旨在实现对电池组的全面管理和监控,其功能非常丰富,能确保在过充、过放、过流和温度异常等情况下对电池提供即时保护,避免其受到损害。

埃隆·马斯克公开的文献资料中展示了特斯拉对电动汽车动力系统的深入研究,特别是在电池、电机和电子控制单元等关键电动化组件方面的技术洞察。以下是特斯拉电池管理系统(Battery Management System, BMS)的几个核心功能:

(1)电压和电流监控:特斯拉BMS系统持续监测电池组的电压和电流,以实时追踪电池的充电状态(State of Charge, SOC)和健康状态(State of Health, SOH)。这种监控对于评估充放电过程中电池组的能量流动至关重要。

(2)温度管理:温度传感器在电池组内的策略性布局,允许对单个电池单元和整个电池组的温度进行精确监控。有效的温度监控对于保障电池的健康和安全至关重要,因为温度极端变化会对电池性能和寿命产生不利影响。

(3)电池均衡:特斯拉BMS包括电池均衡功能,确保电池组内的每个电池单元均匀充放电,预防过充或欠充现象,从而优化电池的性能和寿命。

(4)故障检测与诊断:BMS设计旨在识别和诊断电池组内的任何异常或故障状态,如电池故障、电压不平衡、温度异常等,这些都可能影响电池的性能和安全性。

(5)中央控制单元:作为BMS的核心,中央控制单元负责收集来自各种传感器和模块的数据,处理信息并基于复杂算法做出决策,以优化电池的充放电、热管理和整体性能。

(6)数据记录与报告:特斯拉BMS还具备数据记录功能,能够随时间收集和存储关于电池性能的关键数据,这些数据对于故障诊断、性能评估和未来技术改进具有重要价值。

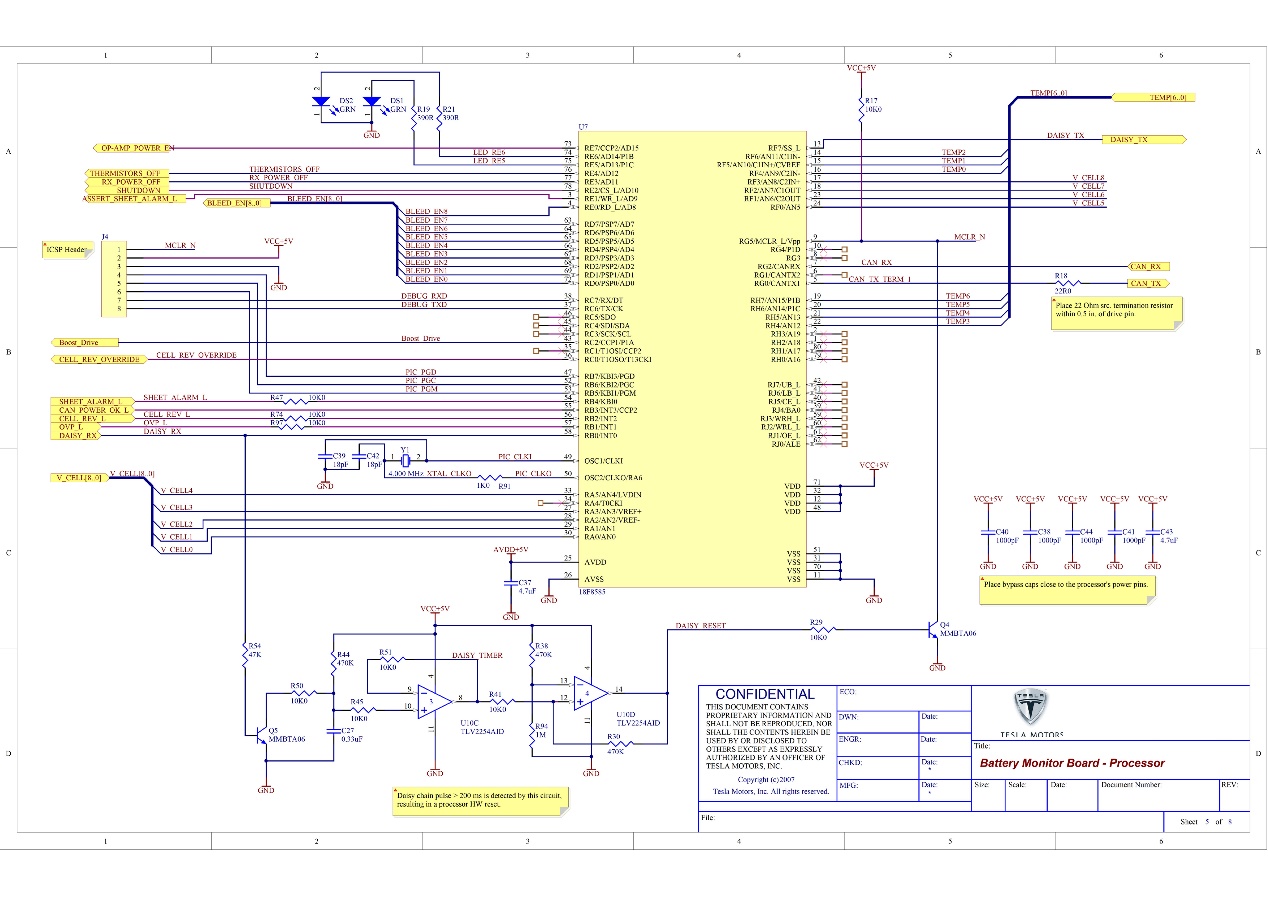

图3 Battery Monitor Board–processor电气原理图

图3 Battery Monitor Board–processor电气原理图

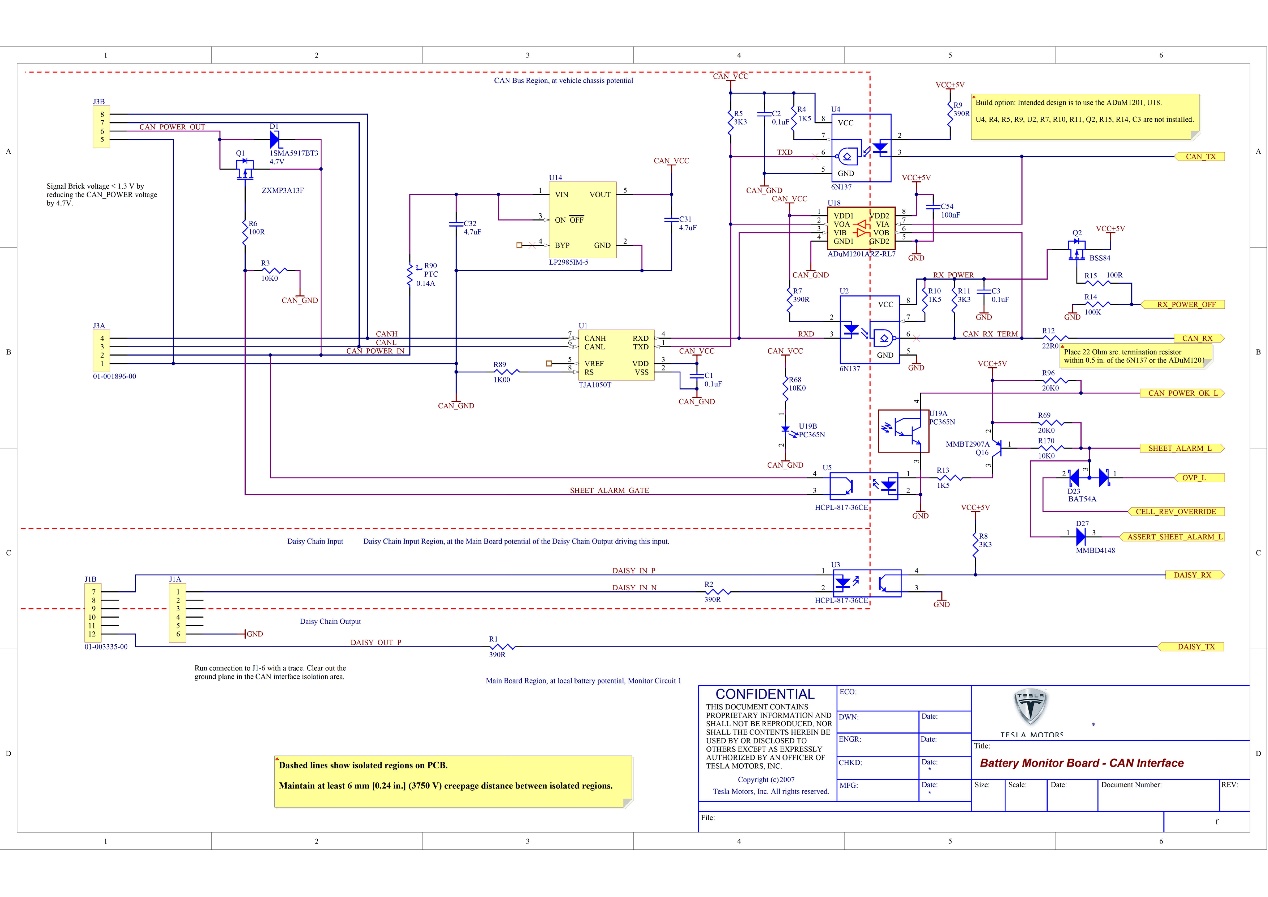

图4 Battery Monitor Board–CAN Interface 电气原理图图

图4 Battery Monitor Board–CAN Interface 电气原理图图

电动化趋势是新能源汽车发展的核心, 埃隆·马斯克通过公开初代Roadster的文件,展示了电动汽车从设计到制造的全过程,进一步推动了电动化趋势的发展。

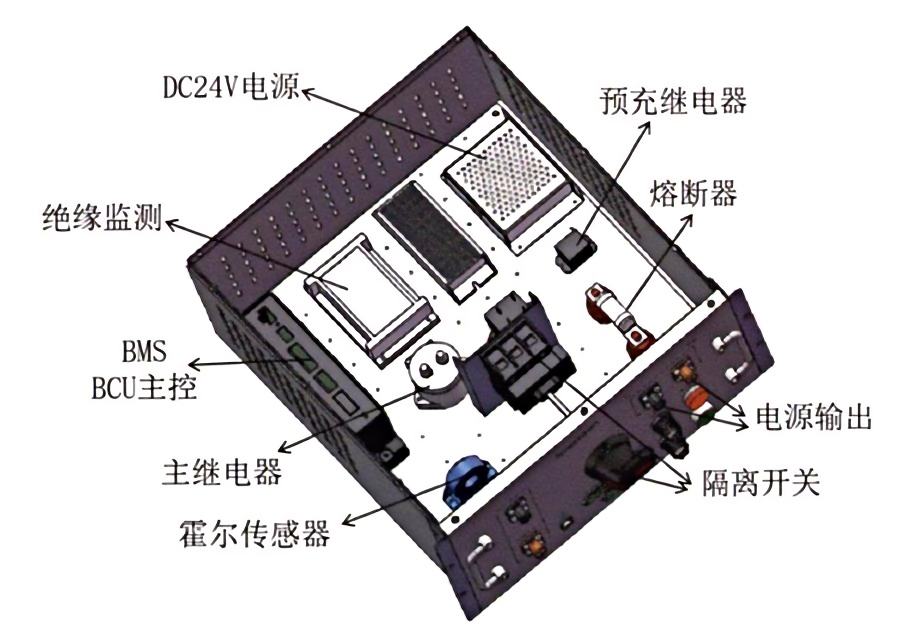

图5 储能系统高压箱(PDU)

图5 储能系统高压箱(PDU)

BMS系统同样是储能系统的重要组成部分之一,可对电池系统进行安全、可靠、高效的管理,早期的BMS系统只有检测电池电压和温度的功能,主要是对电池进行监测。随着技术的发展和对电池安全保护的需要,BMS系统具有了更多的功能,不仅可以监测电池的电压和温度,也可以根据电池的状态对电池进行控制和管理,并且可与储能变流器(PCS)进行协议兼容,实现电池簇的充放电管理。主控模块和从控模块通过CAN总线互联通信。该BMS系统通过采集电池模块单体电芯(支持磷酸铁锂、三元锂)的电压、温度,计算出SOC、SOH、最高单体电压/温度,最低单体电压/温度、绝缘阻值等数据。不仅可以实现对电芯的被动均衡,同时通过三级故障保护以及对主回路继电器的控制,实现对电芯的过欠压、温度过高/过低、充放电过流等保护。

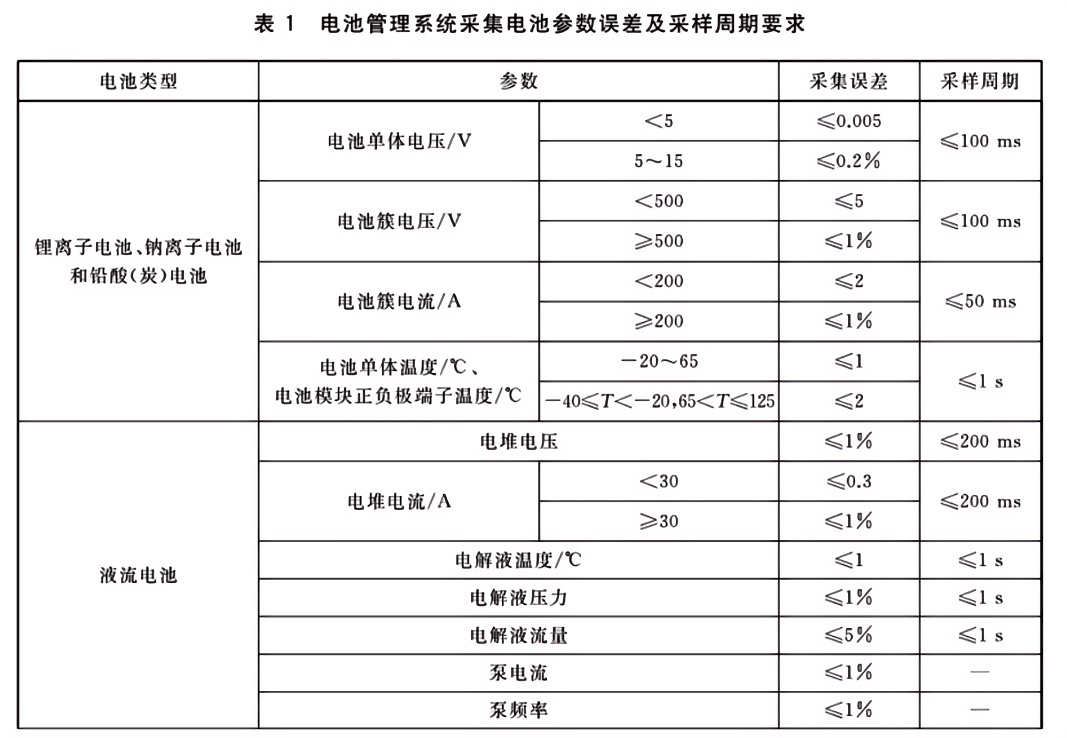

图6 储能电池管理系统采集电池参数误差及采样周期要求-《GB/T 34131-2023 电力储能用电池管理系统》

图6 储能电池管理系统采集电池参数误差及采样周期要求-《GB/T 34131-2023 电力储能用电池管理系统》

三、电流检测技术

BMS是连接新能源车核心部件电池与整车的桥梁。受益于新能源车的发展,作为核心部件的BMS也得到了飞速的发展。BMS根据控制的结构不同分为主从式BMS和一体机BMS。无论哪种控制结构,总电流检测是必不可少的。

电流传感器一般会位于动力电池系统高压盒总成(BDU/PDU)主正或主副回路测量整个电池包的电流,电流信号会送到BMS,给BMS做充放电控制,电池SOC估算,以及过流和过充的保护。

电流检测作为动力电池管理过程中的一个关键参数,电流的采集方案影响到系统成本、采集精度,采集精度直接影响到SOC的精度、电池系统的保护,间接影响到车辆的续航里程和用户体验:

(1)保证安全性;

(2)记录滥用情况信息;

(3)用于电池包SOC(state-of-charge)和SOH(state-of-health)估算。

(4)电流量程,电池包峰值电流已可达到1200-1500A;

(5)为了提高SOC估算精度,提高电池包的利用率,对传感器精度要求达到了0.5%;

(6)客户对于BDU主动冷却和热控制也提出了一些高要求;

(7)电控电压逐渐从400V提高到800V,以提高电机的工作效率,降低铜损和成本。

常用的电流检测技术包括电阻分流器(shunt)采样和磁通门传感器采样,对应的检测方式是接触式测量(分流器)和非接触式测量(磁通门)。

分流器(shunt)是根据直流电流通过电阻时电阻两端产生电压的原理制作而成,分流器实际就是一个阻值很小的电阻,其测量简单,直流测量精度可以达到比较高的程度,当然,目前也有种带芯片的分流器测量方式—IVT,是shunt的高级形态。

分流器测量电流的原理比较简单,理论依据是欧姆定律I=U/R。

当分流器串联在被测电路里,流经分流器的电流就等同于电路电流,分流器电阻已知(为了降低功耗,一般是微欧级的电阻),通过检测分流器两端电压,根据公式R=U/I,计算出所测电流。

所以影响分流器测试精度关键点在于电阻的稳定性。分流器在通过大电流时会产生热量,使分流器的温度升高,要保证分流器的检测精度,生产分流器的材料必须具有较小的温度漂移,电阻值受温度的影响较小。由于锰铜具有温度性能好、温度漂移小等优点,因此常用来作为生产分流器的材料。传统的分流器生产采用钎焊的生产工艺。

分流器方式的主要特点为:

(1)接触式测量;

(2)分流器在零电流无偏移,基本不受温度影响,可以避免库仑计引起的漂移(但有可能由测量电路引入偏移);

(4)分流器的电阻随温度变化而变化,必须进行测温并校准电阻;

(5)分流器本身存在能量损失,以热的形式消散;

(6)传感器为小信号,需放大后进行采集,线路需要进行EMI保护;

磁通门电流传感器是利用被测磁场中高导磁率磁芯在交变磁场的饱和激励下,其磁感应强度与磁场强度的非线性关系来测量弱磁场的。这种物理现象对被测环境磁场来说好像是一道“门”,通过这道“门”,相应的磁通量即被调制,并产生感应电动势。利用这种现象来测量电流所产生的磁场,从而间接达到测量电流的目的。

简而言之,利用磁芯的饱和现象实现被测量磁场磁调制,在激励源的磁化作用下,磁芯发生周期性饱和和非饱和的变化,完成磁场测量过程,达到对电流进行间接测量的目的。

为什么磁通门电流传感器更适合BMS高精度电流测量?

针对BMS电池SOC估算来说,和增益误差相比,零点误差是一个更重要的参数,因为在SOC估算时会产生比较明显的累计误差,严重影响SOC的精度,磁通门技术拥有极低的零点误差的同时,可以做到0.5%精度,能够保证不管是你在大电流放电还是在小电流充电的过程中,都保持极其高的SOC精度。

磁通门技术的另一显著优势是它不需要考虑发热的问题,也没有过流过载的限制,具备无限的过流能力,也避免了分流器电阻片发热带来的老化问题。

同时使用更简单,我们的磁通门电流传感器是直接CAN信号输出,不需要客户系统层面做额外的标定和校准,帮客户节省很多开发成本和时间,也避免了用分流器做需要额外的温度补偿和标定。

再者它跟高压总线是隔离的,可以保证系统安全。

综上所述,磁通门是最适合高性能电池管理系统(BMS)电流测量的技术路线。

四、 电流检测方案

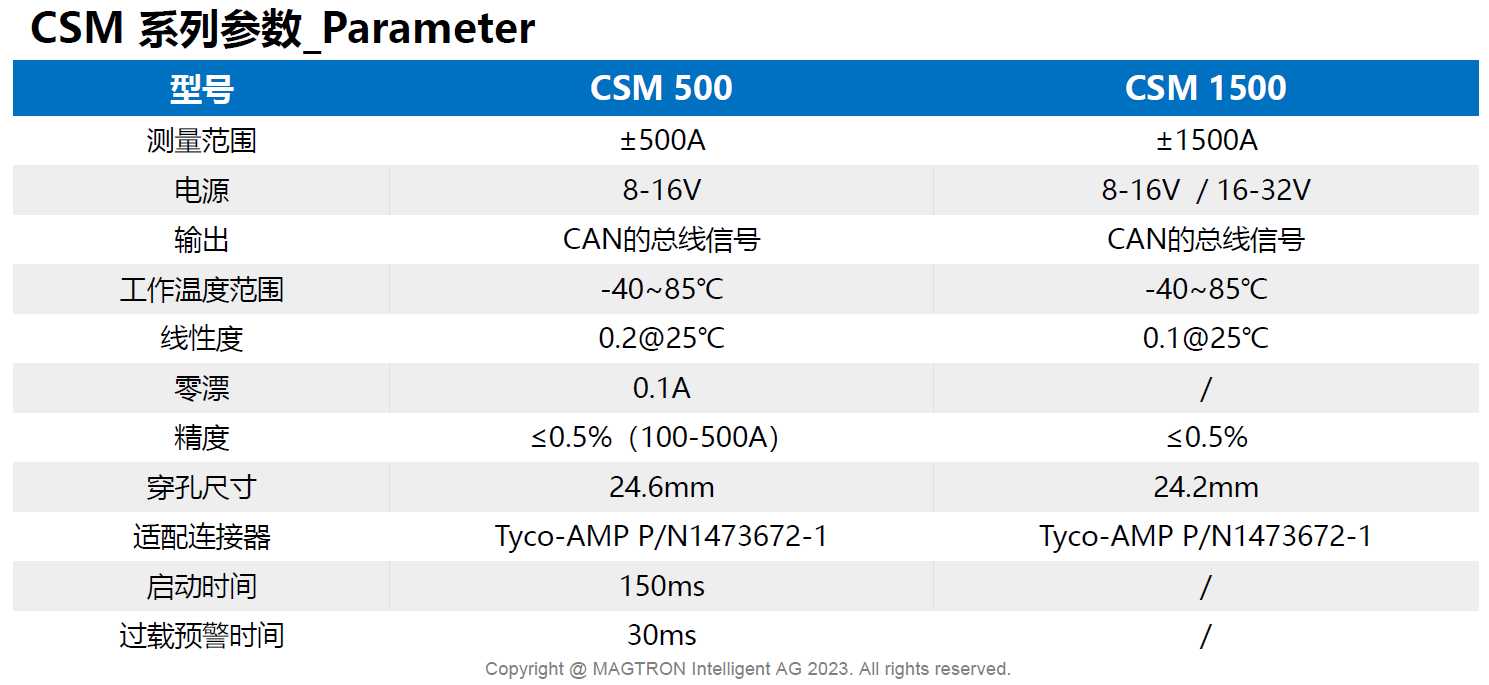

在实际应用中可以使用CSM系列电流传感器,基于其自主知识产权iFluxgate®技术,具有高精度、低温漂、发热量低、响应速度快、模块化设计等特点。通过了CE、RoHS认证,能够准确获取充放电电流,有效优化传统的充放电方式,延长电池使用寿命,节约能量。电流量程有500A和1500A,覆盖小型乘用车和中大型商用车,该系列电流传感器可广泛应用于需要精确测量电流的电池管理(SOC、SOE、SOF等)等应用场合,以及纯电动车、插电混合动力汽车及储能设备等领域,如新能源电动汽车的PACK、BMS、BDU、PDU等。

图8 CSM系列电流传感器参数

图8 CSM系列电流传感器参数

审核编辑 黄宇

-

什么是电池BMS系统(高精度电流检测传感器在BMS中的作用)2024-07-27 1949

-

BMS电池管理系统的作用有什么?如何设计电池管理系统 (BMS)2024-07-04 6088

-

BMS电池管理测试系统2023-05-16 8570

-

汽车BMS电流传感器在电池管理系统中的应用2023-04-19 3833

-

如何设计电池管理系统?2023-03-03 995

-

求一种一体式智能BMS电池管理系统应用方案2022-10-09 2753

-

浅析BMS上电源芯片SBC应用2022-01-05 1503

-

简单介绍下电池管理系统(BMS)及其功能和构成2021-12-27 5928

-

BMS电池管理系统2021-10-25 6384

-

基于Microchip的BMS低成本高精度电流检测方案设计2019-07-12 4378

-

汽车电池管理系统和混合动力BMS2018-07-25 3958

-

模块电源在电池管理系统(BMS)中的应用2017-10-23 4423

-

模块电源在电池管理系统(BMS)中的应用2017-10-18 3323

-

电池与用户之间的纽带--电池管理系统技术解读2014-06-12 5396

全部0条评论

快来发表一下你的评论吧 !