PCB工程师需要了解的过孔相关四大事

PCB

描述

在一个高速印刷电路板 (PCB) 中,通孔在降低信号完整性性能方面一直饱受诟病。然而,过孔的使用是不可避免的。在标准的电路板上,元器件被放置在顶层,而差分对的走线在内层。内层的电磁辐射和对与对之间的串扰较低。必须使用过孔将电路板平面上的组件与内层相连。

幸运的是,可设计出一种透明的过孔来最大限度地减少对性能的影响。

1. 过孔结构的基础知识

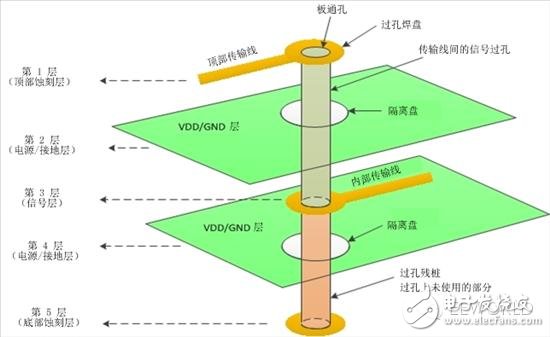

让我们从检查简单过孔中将顶部传输线与内层相连的元件开始。图1是显示过孔结构的3D图。有四个基本元件:信号过孔、过孔残桩、过孔焊盘和隔离盘。

过孔是镀在电路板顶层与底层之间的通孔外的金属圆柱体。信号过孔连接不同层上的传输线。过孔残桩是过孔上未使用的部分。过孔焊盘是圆环状垫片,它们将过孔连接至顶部或内部传输线。隔离盘是每个电源或接地层内的环形空隙,以防止到电源和接地层的短路。

图1:单个过孔的3D图

2. 过孔元件的电气属性

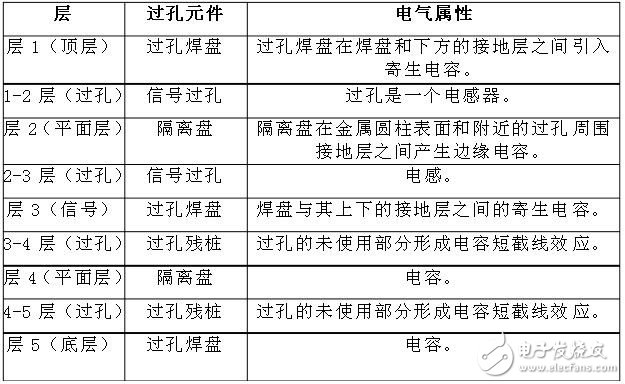

如表格1所示,我们来仔细看一看每个过孔元件的电气属性。

表1:图1中显示的过孔元件的电气属性

一个简单过孔是一系列的π型网络,它由两个相邻层内构成的电容-电感-电容 (C-L-C) 元件组成。表格2显示的是过孔尺寸的影响。

表2:过孔尺寸的直观影响

通过平衡电感与寄生电容的大小,可以设计出与传输线具有相同特性阻抗的过孔,从而变得不会对电路板运行产生特别的影响。还没有简单的公式可以在过孔尺寸与C和L元件之间进行转换。3D电磁 (EM) 场解算程序可以根据PCB布局布线中使用的尺寸来预测结构阻抗。通过重复调整结构尺寸和运行3D仿真,可优化过孔尺寸,来实现所需阻抗和带宽要求。

3. 设计一个透明的差分过孔

我们曾在之前的帖子中讨论过,在实现差分对时,线路A与线路B之间必须高度对称。这些对在同一层内走线,如果需要一个过孔,必须在两条线路的临近位置上打孔。由于差分对的两个过孔距离很近,两个过孔共用的一个椭圆形隔离盘能够减少寄生电容,而不是使用两个单独的隔离盘。接地过孔也被放置在每个过孔的旁边,这样的话,它们就能够为A和B过孔提供接地返回路径。

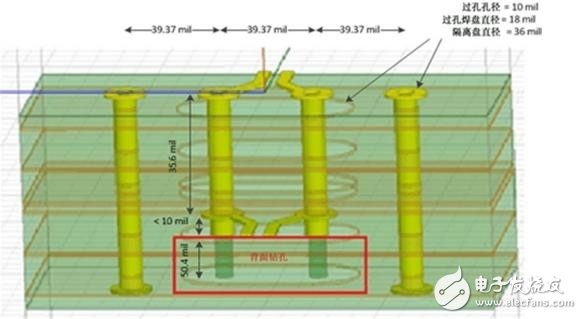

图2显示的是一个地-信号-信号-地 (GSSG) 差分过孔结构示例。两个相邻过孔间的距离被称为过孔间距。过孔间距越小,互耦合电容越多。

图2:使用背面钻孔的GSSG差分过孔

不要忘记,在传输速率超过10Gbps时,过孔残桩会严重影响高速信号完整性。幸运的是,有一种背面钻孔PCB制造工艺,此工艺可以在未使用的过孔圆柱上钻孔。根据制造工艺公差的不同,背面钻孔去除了未使用的过孔金属,并最大限度地将过孔残桩减少到10mil以下。

3D EM仿真器用来根据所需的阻抗和带宽来设计差分过孔。这是一个反复的过程。此过程重复地调整过孔尺寸,并运行EM仿真,直到实现所需的阻抗和带宽。

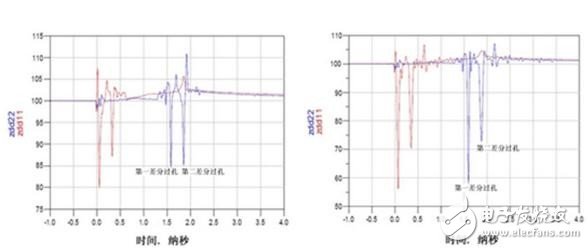

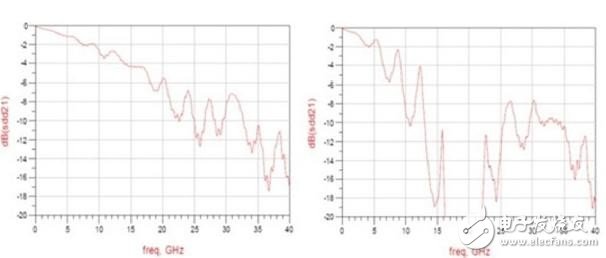

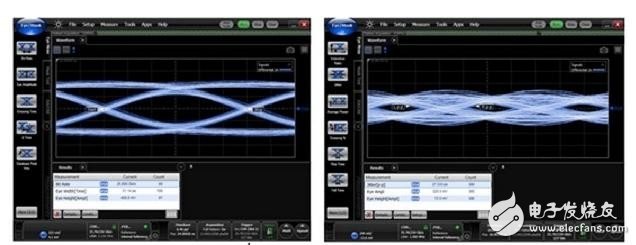

4. 如何验证性能

图2中显示的差分过孔设计已构建完毕并经测试。测试样片包括顶层的一对差分线,之后是到内部差分线的差分过孔,然后第二对差分过孔再次连接至顶层的球状引脚栅格阵列封装 (BGA) 接地焊盘。信号路径的总长度大约为1330mil。我用差分时域反射仪 (TDR) 测得其差分阻抗,用网络分析仪测得了带宽,并用高速示波器测量了数据眼图来了解其对信号的影响。图3,4,5分别显示了阻抗、带宽和眼图。左图是使用背面钻孔时的测试结果,而右图是无背面钻孔的测试结果。在图5中的带宽波特图中,我们可以很清楚地看到背面钻孔对于在数据速率大于10Gbps 的情况下实现高性能是必不可少的。

使用背面钻孔,ZDIFF大约为85? 无背面钻孔,ZDIFF大约为58?

图3:TDR阻抗波特图

12.5GHz时的插入损耗大约为3dB 12.5GHz时的插入损耗大于8dB

图4:频率响应

使用背面钻孔时,数据眼是打开的 无背面钻孔时,数据眼是关闭的

图5:25Gbps时的数据眼图

TI拥有丰富的高速信号调理集成电路 (IC)产品库,诸如retimer和redriver。它们有助于减轻和缓解所有类型差分对的缺陷和高插入损耗,从而实现先进系统中的可靠数据通信并扩展传输距离。

-

striving_on

2017-11-09

0 回复 举报看过懂了很多 收起回复

striving_on

2017-11-09

0 回复 举报看过懂了很多 收起回复

-

Gilbert41

2017-08-29

0 回复 举报学习一下。 收起回复

Gilbert41

2017-08-29

0 回复 举报学习一下。 收起回复

-

PCB工程师必看:105条布线设计基本准则!2018-01-09 16828

-

工程师手记:FPGA学习的四大误区2012-08-17 12061

-

由采购员提升到采购工程师的四大诀窍2013-05-16 4386

-

关于pcb设计工程师必须要了解的SMT术语介绍2015-03-08 3306

-

工程师需要掌握的PCB布线技巧2021-01-22 3508

-

嵌入式工程师需要哪些关键技能呢2021-11-08 1715

-

射频工程师需要了解的知识2023-02-17 1168

-

FPGA工程师需要具备哪些技能?2023-11-09 2302

-

PCB工程师需要注意的地方2006-04-16 1732

-

PCB设计工程师必须掌握的PCB制造知识2017-01-05 3402

-

硬件工程师需要了解哪些PCB设计问题2019-08-20 5047

-

什么是数据工程?数据工程师需要了解的事情2020-12-15 8569

-

工程师需要掌握的实用PCB布线技巧2022-02-12 6547

-

工程师做电路设计需要了解的十一个不要资料下载2021-04-10 854

-

关于实现增强式 eCall 汽车设计,工程师需要了解什么2022-12-26 1363

全部0条评论

快来发表一下你的评论吧 !