MEMS传感器技术助力制造业改善预测维护

MEMS/传感技术

描述

制造商可利用振动传感器监控机器,预料零部件故障,从而避免造成重大损失和生产能力丧失。

在工业制造运营中,被动的设备维修是造成生产能力丧失的一个主要因素,这种维修本来是可以避免的。平均售价仅几美元的零部件,一旦发生故障,维修成本和由此导致的收入损失可能是其售价的好多倍。在最不利的情况下,未检测到的故障可能在系统中引起连锁反应,导致大面积损坏,触发生产停运,造成惨痛损失。传统上,制造商借助预防措施来保持生产现场正常运转。

相比事后维修,预防维护是一大进步,但与其相关的服务合同成本高昂,而且其确保设备连续正常运行的能力也是有限的。考虑让一台200英尺风力涡轮机的叶片转动的转子轴承。紧急维修和现场维护的成本会非常高,甚至可能有危险,因为技术人员需要在高空作业。另外,如果该涡轮机接入到本地市政电网,计划之外的停机可能引起能源生产损失,甚至电力服务中断。

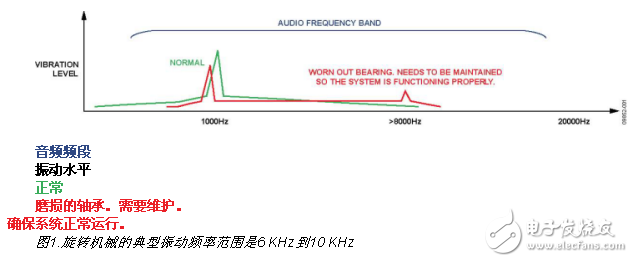

一种新的工业检测技术正在帮助制造商们优化设备,它通过预测维护手段来预料零部件故障。虽然工业检测的形式有很多,但振动检测可能是最有效且最经济的。根据Lindsay Engineering(一家位于美国加州卡马里奥的预测维护产品和服务提供商)的研究,振动检测的投资回报是定期更换齿轮或电机油等措施的投资回报的三倍(参见图1)。

振动分析的优势

振动分析常用于旋转机械中,用以检测可能引起振动变化的轴承松动或磨损、设备未对准、液位偏低等。通常,这种振动的频率介于6 kHz到10 kHz。在更高频率也有一些数据可用,但受限于响应幅度而非常难以测量,并且需要超声等成本高昂的技术。通过测量该频率范围并监控响应的变化,制造商可以安排维护时间,或者在零部件损坏达到一定程度之前的最有利时间关停设备,防止损失引起更大的次生系统故障。

另外还可以利用各种统计公式来预测系统寿命,例如平均无故障时间(MTTF)和平均故障间隔时间(MTBF)。利用这些公式和来自系统的原始数据,客户便可直接处理潜在问题。例如,通过MTTF,您发现某种轴承的失效率较高。您可以利用振动传感器来密切监视该特定机器和轴承,确保失效不会发生。

实现工业振动检测的最常见方式有两种:一是用传感器系统改造现有设备;二是与第三方服务商签约,按照计划定期执行设备测试。后一种方案的成本可能很高,而且定期检查的效果比不上直接将传感器安装在设备上。利用系统安装方法,制造商可以实现连续监控,但也存在传统上的限制。

当今大部分振动传感器的典型工作带宽低于5 kHz,比检测大多数设备故障所需的频率要低一大截。另外,常规传感器大多基于高压压电技术,需要体积很大的金属罐封装,而且要求频繁校准,不太容易大批量生产。还有一个问题是,其集成度通常较低,需要经过大量外部调理和处理才能提取有用信息。

MEMS方法

业界越来越需要其它能够更早检测到预测维护征兆且成本更低的方法,因此,基于微机电系统(MEMS)的振动传感器正在成为替代常规检测的重要方法。更重要的是,任何替代方案都必须以更高和更宽的频率范围工作,这是早期检测的关健。ADI公司提供一系列宽带宽MEMS传感器(ADXL001、ADIS16220、ADIS16223和ADIS16227),其具有22 kHz谐振带宽和高采样速率,是机器健康检测应用的理想选择。利用这些传感器,系统操作员可以及早发现要失效的设备,避免遭受重大损失。

振动监控错综复杂,准确捕捉振动剖面并正确解读数据更是需要高度复杂的专业知识。对于许多希望实施振动监控的厂商,最佳解决方案远不限于传感器元件。复杂性的很大一部分在于数据分析,对设备的典型时基分析会产生一个包含多种误差源的复杂波形,只有经过FFT分析之后才能获得可以分辨的信息。

多数压电传感器解决方案依赖外部FFT计算和分析。这种方法不仅使得实时通知毫无可能,而且大大增加了设备开发商的设计工作量。像ADI公司的ADIS16227等专业化MEMS传感器降低了这种复杂性,其提供嵌入式频域处理和512点实值FFT,片上存储器能够识别各种振动源并进行归类,监控其随时间的变化情况,并根据可编程的阈值做出反应。

该器件还具有可配置的报警频段和窗选项,支持对全频谱进行分析,并配置6个频段、报警1(警告阈值)和报警2(故障阈值),以便能够更早、更精准地发现问题。

为了确保准确捕捉数据,人们强烈要求实现嵌入式和自主检测。集成度合适的话(即集成传感器分析、存储器和报警功能),传感器系统可以嵌入到离潜在误差源更近的地方,从而更准确地反映机器振动情况,并显著降低接口复杂度,如线缆连接、场外分析和数据捕捉计划等。ADIS16227等器件是完整的数据转换和传感器处理解决方案,用户可通过串行外设接口(SPI)获得经处理的宽带宽传感器数据。这些器件可实现连续监控,并在达到用户设置的报警阈值时提供中断驱动的通知。如果关心功耗,它们还能按照用户制定的计划定期唤醒和记录。

图2.诸如ADI公司的ADIS16227等MEMS传感器可以在高达22 kHz的频率检测零部件故障,从而提供关于设备故障的早期预警。

作者:ADI公司产品营销工程师Max Liberman和业务开发经理Bob Scannell

-

智能制造是制造业未来主攻方向2015-11-17 0

-

力敏传感器在汽车制造业和消费电子业潜力巨大2016-01-19 0

-

中国“互联网+制造业”高峰论坛2016-08-15 0

-

维萨拉VAISALA露点传感器在玻璃制造业的运用2018-06-21 0

-

3D打印技术是怎么推动制造业的2018-08-11 0

-

MEMS传感器技术为制造业改善预测维护2018-10-17 0

-

MEMS传感器技术助力制造业改善预测维护2018-10-18 0

-

无线传感器网络简单介绍2019-07-01 0

-

展望2023年,制造业技术的五大趋势2023-02-16 0

-

制造业中常见的几种传感器类型及应用技巧2019-04-05 1245

-

工业物联网传感器是怎么样改善制造业的2020-02-13 2461

-

研究人员开发了光纤力传感器_应用于医疗系统和制造业2020-09-09 813

-

MEMS传感器技术使制造业能够改善预测性维护2023-01-29 659

全部0条评论

快来发表一下你的评论吧 !