MEMS传感器晶圆级测试与成品级测试浅析

MEMS/传感技术

描述

本文将从MEMS传感器晶圆级测试与成品级测试这两个层面,浅析了目前现状及问题,提出了一些有待商榷的解决办法。

一、晶圆级测试

1.1晶圆级测试现状及问题

一款MEMS传感器一般包括微结构、接口电路及算法。由于接口电路和算法本质上就是IC,对于IC的晶圆级测试本文不做展开,主要讲述微结构晶圆级测试,无论在产品研制还是量产阶段微结构晶圆级测试都具有举足轻重作用。

在产品研制阶段,晶圆级测试主要用于验证器件正常工作,工艺稳定性和器件一致性。晶圆级测试可以获得器件早期特性以及可靠性数据分析,这些对于MEMS传感器产业化来讲至关重要。相比产品设计定型后再进行产品可靠性和失效验证,晶圆级微结构测试能够早期介入极大节约开发时间和成本。

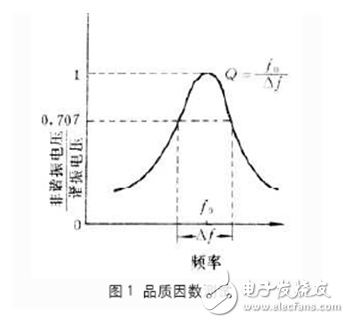

晶圆级测试在产品量产阶段可以验证传感器件是否具备较高成品率,因为微感结构成品率一般比接口ASIC要低很多,早期晶圆级测试可以有效剔除不良产品,提高成品率,极大降低生产成本。常规来讲,一款MEMS传感器三分之一成本在于封装测试,另外两个部分分别为研发及市场投入和流片费用。相比传统IC产品,MEMS传感器封测成本十分昂贵,如果在系统封测之前就对成品率相对较低的微结构进行晶圆级测试,显然能够提高成品率,降低生产成本。图1为典型的MEMS传感器品质因数测试曲线。一般需要微小信号拾取探针卡,以及一台动态信号分析仪搭建起来进行测试。Q值的测试可以很全面的评估传感器的真空度保持情况、微结构的谐振频率,各模态的频率,器件的灵敏度等是否满足设计要求。

晶圆级MEMS传感器测试如此重要,然而相关性专用测试设备以及标准空白或者极少,研发公司或制造商很难找到与产品晶圆级测试高度吻合的测试设备,并且价格相当昂贵,例如一台硅麦的全自动测试机标价高达30万人民币。其原因主要有:

1.专用测试设备存在技术壁垒

微结构的信号十分微弱,比如100nm的位移,10-20F的电容变化量,低于nV级的电压等等,这些信号经常被噪声淹没,极易受到干扰,专用测试设备必须突破微小信号检测技术壁垒。与传统混合信号IC测试相比而言,不仅仅提供电压或电流波形测试向量,采集IC输出结果进行处理和判断。需要考虑传感信号的屏蔽,微小信号拾取等高精尖检测技术,这些技术都有专门公司进行研究并申请专利,一些国家还限制该类设备或技术的对外应用。传感器晶圆级测试必需通过探针卡或探针可靠接触,必需考虑噪声干扰,能够精确反应传感量,确实具有挑战性,难度较大。

2.专用测试设备很难提升其通用性

因为感知物理量不一致,感知原理不尽相同,传感器圆片级检测原理不尽相同。从检测原理来讲有电荷式、电容式、压阻式、压电式等,对于一台测试设备来讲,很难完全满足各种原理的微传感器测试要求。

从激励源的角度讲,需要测试设备提供声、光、电、磁、热、力、旋转、振动等物理激励。一台设备也是很难提供多种物理激励的。

3、专用测试设备需要满足不同测试环境条件

有些传感器需要真空环境,有些运动检测类陀螺仪、加速度计或磁力计需要精确角速度旋转或精确的方向姿态控制。还有一些传感器需要极低温度或超高温度。有些传感器测试需要提供50~150V高压偏置,并且偏置电压稳定度还影响传感器性能测试结果。

1.2采用一种架构多种组合的思路解决晶圆级测试

首先,需要MEMS传感器行业尽快制定圆片级的测试标准及纲要,尽快推进标准化进程。

其次,基于标准和规范,再推出一个MEMS传感器晶圆级测试通用平台,借鉴IC测试台思路,在数据采集处理方面可以与集成电路相似。而在探针卡上面需要结合不同传感器推出不同功能探针卡,比如被测晶圆是电容式检测的,就采用带电容检测类的专用屏蔽探针。如果激励不同,也可以在通用平台上加装不同激励模块,形成一个闭环的测试平台。简而言之,在开放的平台上,通过选用不同检测探针和激励模块可以搭建满足不同种类MEMS传感器的晶圆级测试平台。

展望MEMS晶圆级测试,这种没有专用测试设备的状况可能会持续一段时间,基本上是研发公司和代工厂针对自身产品寻求专用设备开发。5年之内,随着MEMS传感器产业的崛起,会有更多的设备提供商与代工厂或研发公司共同开发全定制的一些专用测试设备,会有一些技术强大的设备提供商称为行业的领导者,5年之后会有基于开放平台采用不同探针卡组合搭积木的测试设备出现。

二、MEMS传感器成品级测调及标定

2.1成品级测试现状及问题

前面主要对圆片级测试,主要针对微感结构进行了分析,本节主要对封装好的MEMS成品级测调进行浅析。这里不单是测试还包括调整补偿和标定,从字面上来理解,集成电路成品的测试无非是静、动态参数的测试。对于传感器产品来讲,往往需要调整参数、补偿输出特性、标定参数、最后才是测试性能。这也是封装测式占据三分之一成本的原因之一。常见的运动检测类传感器测试设备,如图2所示。下面从以下几个方面分析问题和现状:

集成电路测试时间直接影响测试成本,与IC测试不同,传感器需要物理量激励,而这些物理量激励设备与测试台提供电压电流源信号最大不同在于建立时间。一个信号源可以以微秒级速度稳定输出给IC输入端,这是很容易做到的。但是,转台无法在微秒内稳定输出,被测陀螺仪也不可能有如此高响应带宽,从一个转速的启动,到稳定后采集传感器转速,到转台停止,一般都是20s左右,与传统电信号测试相差7个数量级。所以物理激励与电激励显著差别就在测试效率上。其他类型MEMS传感器测试都有这样共性问题。

有些传感器需要进行温度补偿,一般一个温度点稳定时间在1小时,低温需要2小时才能达到平衡。温度类测试都是比较耗时的。

测试设备自动化程度低,无法进行全自动测试。比如转台、高低温箱、振动台、离心机这些设备提供商只关心自身设备指标情况,功能单一,手动操作。虽然有控制接口和协议,还需研发公司自己再进行二次开发,才能完成全自动测试。

2.2如何破解成品级测试问题

向时间要效率,降低时间就是降低成本。成品MEMS产品测试核心问题是如何缩短测调标定时间。主要有以下几个方面来缩短测调标定时间。

在传感器系统设计时就考虑成品测试快速性问题,也就是说MEMS产品通过模式切换,可以转换成CBIT模式,即所谓的命令内部自检测。通过不同的测试命令字,MEMS产品内部可以产生一个多频合成电压或电流激励,经过MEMS微结构,检测接口电路,数字算法电路,最终结果通过运算比较后给出测试是否正确的标志位。另外,也可以通过电信号等效为外加物理激励,通过MEMS检测电路后,应该产生一个预期等效结果输出。另外,一些带宽测试,完全可以采用等效阶跃信号注入到检测环路中,不断记录检测系统对阶跃或脉冲信号响应序列,判断响应曲线上升时间,稳定时间,可以计算出检测系统阻尼系数,也能间接计算带宽。总之,从系统的角度考虑测试效率提升可以极大降低物理激励测试时间。这需要在MEMS产品ASIC设计阶段就要去考虑,该功能的加入可以开放给用户,方便用户在使用器件时也可以进行内部自检测,证明MEMS传感器功能性能正常。

提高工艺稳定性和产品一致性,尽量避免后修调和补偿,因为后调整和补偿既增加测试时间,又增加了测试平台硬投入。但话也不能说死,如果要做高精度传感器,除了工艺优化之外,后调整和补偿能够显著提升产品性能,一分钱一分货,用户也愿意为此买单。至于到底该不该加入后调整和补偿,需要在测试成本与投入和市场上同类产品的定价情况上折中考虑,当然,与产品的定位也有很大关系。

尽量减少人为参与,增加全自动化测试设备。目前,设备基本不具备全自动化功能,需要研发公司投人资金开发全自动的标定测试平台。随着MEMS传感器产品应用越来越多,全自动化的测试设备是市场刚需。测试设备厂商可以调研不同传感器的测试方法和标准,在此基础上寻找MEMS产品测试设备共性技术和相同点,推出满足不同种类的自动化测试设备。

三、结束语

本文从MEMS传感器晶圆级测试与成品级测试两个层面,浅析了目前现状及问题,提出了一些有待商榷的解决办法。展望MEMS传感器的测试,需要解决测试标准及方法的问题,行业内部需要统一接口,统一测试方法。设备厂商也需要为产品的量产定制全自动的测试平台。代工厂也需要提供稳定的工艺参数确保微结构的产品一致性和成品率,设计人员也需要在系统设计时就要考虑可测试性设计,缩短测试时间等等。相信,未来几年,目前的问题会得到很多改善。

-

什么是晶圆测试?怎样进行晶圆测试?2011-12-01 36962

-

采用新一代晶圆级封装的固态图像传感器设计2018-10-30 1797

-

不同类型ESD的防护与测试方案 ------环境类 /板级/(晶圆级)/成品的ESD方案2020-02-29 3274

-

SiC SBD 晶圆级测试求助2020-08-24 2008

-

降低成本提高效率 MEMS动态晶圆测试系统2013-02-27 2420

-

MEMS晶圆级测试系统详解2018-02-07 8459

-

国内和国际MEMS晶圆级测试技术对比分析2019-01-01 9401

-

晶圆级测试技术应用于MEMS产品资料下载2021-04-13 1507

-

晶圆封装测试什么意思?2023-08-24 3392

-

MEMS传感器转台测试设备2021-12-13 2970

-

伟测集成电路芯片晶圆级及成品测试基地项目启动竣工验收2024-05-28 945

-

功率器件晶圆测试及封装成品测试介绍2025-01-14 2376

-

探索MEMS传感器制造:晶圆划片机的关键作用2025-03-13 881

全部0条评论

快来发表一下你的评论吧 !