利用SLC技术改善热导率,增强IGBT模块功率密度

描述

第七代工业IGBT模块已成功开发用于650V和1200V级,以满足高效率、高功率密度和高可靠性等重要电力电子系统要求。与低损耗第七代芯片组结合的SLC技术在热循环能力、无“泵出故障”封装和低热阻等方面的卓越表现,是第七代NX型IGBT模块成功的关键原因。为了将该技术扩展到1700V级IGBT模块,已经改善了SLC技术IMB的绝缘能力和热导率。

第七代650V和1200V级工业IGBT模块已在市场上推出。在这一新一代IGBT模块中,采用了最新的芯片技术,以满足工业电力电子应用的需求。所有应用都利用了第七代NX型IGBT模块的优越特性,包括紧凑性、高功率密度、高可靠性、高效率和合理的成本。为了将适用范围扩展到1700V级模块,作为SLC技术关键元素的IMB(绝缘金属基板)得到了改善。

SLC技术具备高热导率和绝缘特性

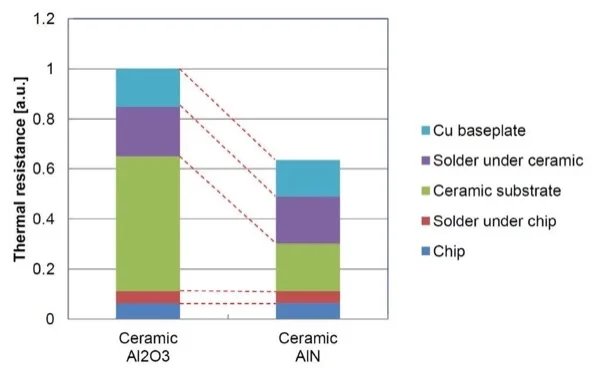

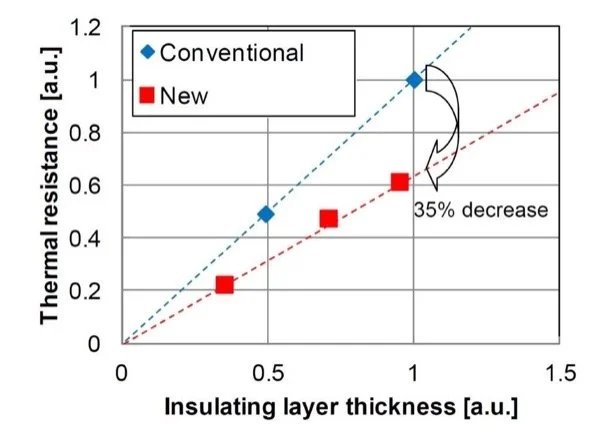

Al2O3基板通常用作功率模块中的绝缘层。然而,三菱电机在第五代和第六代IGBT模块中采用了氮化铝(AlN)基板。由于使用AlN而非Al2O3所实现的优越热导率,芯片与基板之间的总热阻Rth(j-c)降低了约35%(见图1)。

图1

图1

然而,进一步提高陶瓷的热导率是困难的。此外,由于这些材料的热膨胀系数(CTE)不匹配,在热循环过程中,陶瓷层与金属层之间的互连会受到应力。然而,使用更薄的陶瓷基板以提高热阻并不总是最佳选择。

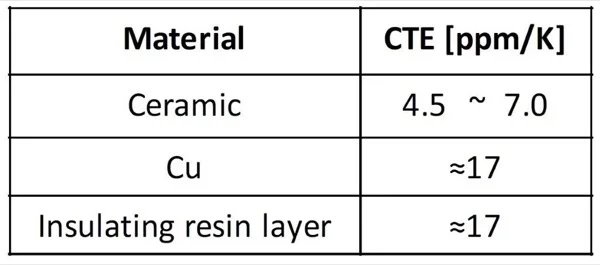

表1

表1

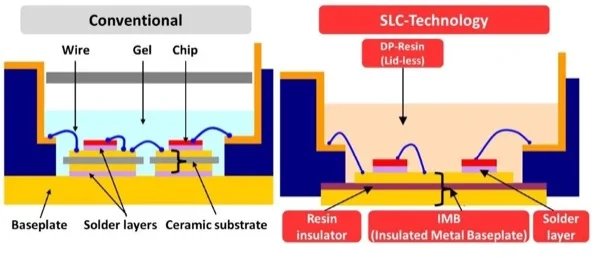

基板越薄,因机械应力而受到损坏的敏感性就越高。为了解决这个问题,开发了具有IMB结构的SLC技术。这一新结构的横截面如图2所示。

图2

图2

通过选择IMB绝缘树脂层的CTE值接近上下金属层的CTE值,可以减少由于CTE值不匹配引起的机械应力。因此,与使用陶瓷隔离基板的传统结构相比,IMB中的绝缘层厚度可以减少,而金属层的厚度可以相应增加。通过这种方法,可以选择一个较厚的金属层作为底部,替代金属基板,消除传统模块中基板与陶瓷基板之间的大焊料层区域。因此,热阻和热循环能力得以改善。

与陶瓷基板上可用于芯片安装的表面积相比,新开发的IMB的表面积可以增大,因为IMB没有陶瓷基板所固有的尺寸限制。消除这一尺寸限制后,IMB的大小和形状设计更加灵活。因此,通过消除多个隔离基板之间的互连线,可以在模块中实现更高的芯片安装密度。此外,上侧金属层的厚度可以增加,从而降低电气引线的电阻。这使得可以设计更窄电流通路的顶部金属化模式,从而进一步增加可用于芯片安装的面积,提高模块的功率密度。

通过增加上侧金属层的厚度,获得的第二个积极结果与热扩散效应相关,这促使“Rth(j-c)”的热阻和“Zth(j-c)”的瞬态热阻因热容量的增强而进一步降低。

IMB特性优化以实现更高的绝缘电压

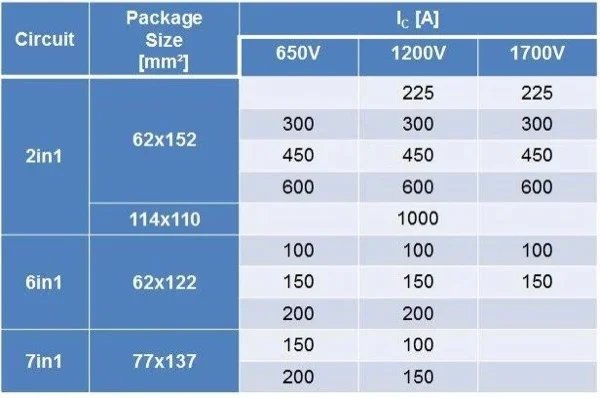

第七代NX型IGBT模块的完整系列如表2所示。650V和1200V级模块的绝缘电压规定为Viso=2.5kV AC 1min,而1700V级模块的绝缘电压为Viso=4kV AC 1min。

表2

表2

模块封装的示例如图3所示。对于650V、1200V和1700V电压等级的600A 2合1模块,采用相同的封装尺寸(62mm x 152mm)。

在相同的封装尺寸(62mm x 152mm)下,IMB必须在Vces=1700V和Viso=4kV时改进,以实现同样的600A额定模块电流。必须提高绝缘树脂层的比热导率,以补偿Viso=4kV所需的额外绝缘层厚度。

图3

图3

IMB的绝缘层由树脂和陶瓷颗粒组成。为了提高热导率,必须增加绝缘层内的导热路径面积,即陶瓷颗粒与树脂数量的比率。如果增加陶瓷颗粒与树脂数量的比率,树脂的数量就会减少。树脂数量的减少导致粘度降低,因此在IMB制造过程中需要在较高的压力下进行(需要去除气泡)。如果颗粒体积浓度超过临界值,介电击穿电压能力和热导率会因陶瓷颗粒之间的气泡而降低。陶瓷颗粒的数量、树脂数量和陶瓷颗粒大小的分布需要优化,以减少气泡、保持高流动性并在模压时保持所需的压力,通过这种优化,可以增强热导率和耐压特性。

图4

图4

图4显示了IMB的热阻与树脂绝缘层厚度的测量结果。与传统IMB相比,IMB的总热阻约改善35%,因为树脂绝缘层的热导率提高了50%。新IMB的局部放电起始电压(PDIV)对层厚度的依赖性几乎与传统IMB相同。因此,所提议的IMB在具有改进的热导率的同时,已确认具有相当的PDIV和绝缘特性。

图5展示了通过改进IMB实现的封装尺寸缩减示例。对于之前的第六代和第七代600A/1700V 2合1模块,封装面积分别为114mm x 114mm和62mm x 152mm,相当于49%的减少。

图5

图5

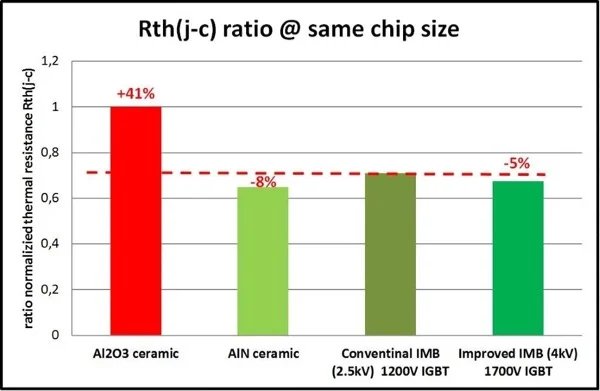

图6总结了新IMB与传统IMB的特性。经过验证,新IMB在1700V模块的热阻约比传统IMB在1200V模块的热阻改善5%。

另一方面,新IMB也可能降低650V和1200V级IGBT模块的热阻。将低损耗第七代芯片与所提议的改进SLC技术结合,将进一步提高模块的电流密度。该选项目前正在研究中。

图6

图6

高热循环能力

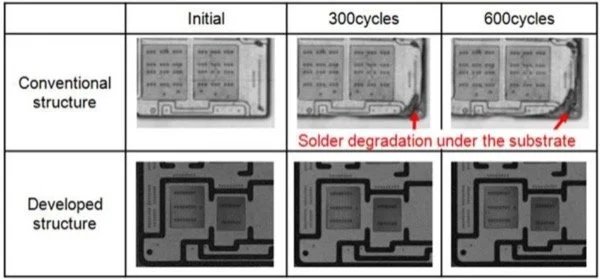

SLC技术利用匹配CTE值的层,如前所述。此外,环氧树脂封装可以减少芯片下焊料层的应变。这确保了热循环和热循环中的高可靠性。图7显示了在初始进行的热循环测试(-40~+125摄氏度)下的扫描声学层析成像(SAT)图像,经过300次和600次循环后,传统结构的陶瓷基板下焊料层出现退化。另一方面,采用DP封装的新结构仅在芯片下有焊料层,经过600次循环后未观察到退化。这一结果表明,消除了基板焊料层并利用了环氧树脂层的效果。

图7

图7

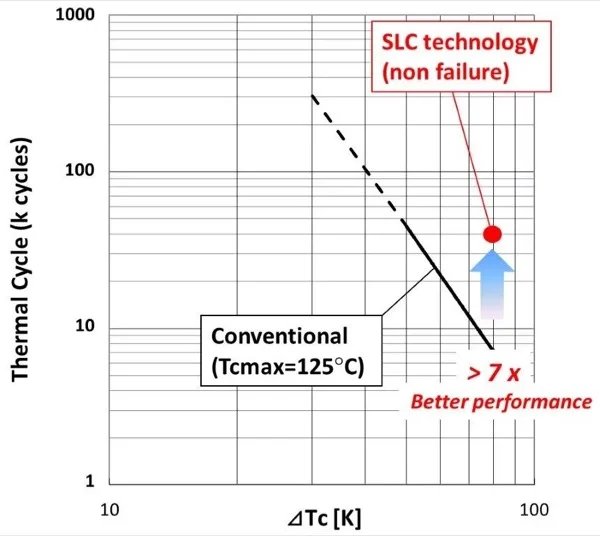

图8显示了热循环测试的结果(ΔTc=80K(+45~+125°C))。新开发的结构经过40k次循环测试,至今没有出现故障。另一方面,传统结构的基板下焊料层出现了退化(类似于热循环的结果)。由此可见,采用DP树脂和IMB的新封装相较于传统结构显著提高了热寿命循环能力。这一方面得益于消除了绝缘层下的焊料层,从而减少了芯片下的焊料层应变。

图8

图8

SLC技术提供无“泵出故障”的封装

通过改进IMB,结与外壳之间的热阻得到了成功降低。为了实现更高的功率密度和高可靠性,必须优化基板与散热器之间的热阻Rth(c-s)。

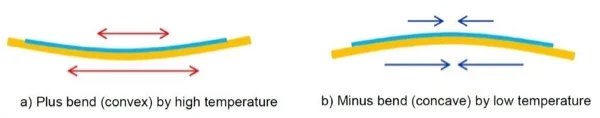

通常,在模块的基板与散热片之间应用热界面材料,以增强热接触。必须注意,这些参数(如厚度、性能、材料性质)对热散耗能力和可靠性有影响。另一方面,众所周知,功率模块的基板形状会因IGBT和二极管芯片的功率损耗而产生温度变化而变形。这种小但重复的基板变形会挤出热界面材料,被称为“泵出现象”。为了确保热界面材料的长期稳定性,需要开发一种先进的封装结构,能够防止在连续温度循环下基板的翘曲。

传统的功率模块结构如图2所示,其组件及热膨胀系数(CTE)在表1中描述。在这一结构中,陶瓷、焊料和铜基板作为模块基础的组成部分,具有不同的CTE值。当因各个IGBT/FWDs的操作产生热量而使外壳温度变化时,每个组件因不同的CTE值而以不同的程度膨胀和收缩。最终,各层之间的差异应变导致差异变形,类似于典型的双金属结构。这种现象是基板翘曲的原因。

图9

图9

功率模块中的重复温度变化会导致基板的重复翘曲,如图9(a)和(b)所示。这种翘曲挤出了热界面材料。这种泵出现象导致基板与散热片之间的热接触不良,从而造成Rth(c-s)和功率模块的热散耗能力退化。其结果将是功率模块的加速老化,在最坏的情况下,当结温超过绝对最大额定值时,模块可能发生热失效。

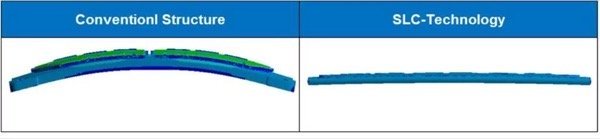

新的封装结构通过匹配组件材料的CTE值,可以显著减少模块材料之间的差异应变。封装的内部结构及其CTE值分别在表1和图2中描述。这一与CTE值相符的结构与传统结构相比,导致因温度变化而造成的基板变形显著减少。图10显示了基板组件(传统结构和新结构)的应力分析结果(有限元法)。图10中位移的大小经过相同的放大因子处理,以使差异更加明显。

图10

图10

模拟结果表明,采用树脂材料的新结构在温度变化期间,对基板变形的响应得到了改善。

为进行实验验证,在气候室(也称为环境室)控制的三个不同环境温度下,测量了基板中心点的垂直位移。参考长度为91mm(纵向方向)。在25°C到125°C的温度变化中测得的位移仅为13.4μm,这意味着基板没有显著的翘曲。在与典型的热界面材料进行的实际评估中,经过300次热循环(-40°C ~ +125°C)后未发现泵出现象。

确认新型功率模块结构在相邻层之间具有匹配的热膨胀系数,能够在温度循环期间最小化基板的翘曲,从而显著降低泵出故障事件的可能性。

总结

改进的SLC技术使得第七代NX系列IGBT模块的产品线扩展到1700V级,利用了改进IMB的较高绝缘电压和优越的热导率。这项技术使我们能够开发出122x62mm²尺寸的600A/1700V模块。

SLC技术还提供了显著改善的热循环能力,同时消除了泵出故障。第七代芯片通过降低功率损耗提供了卓越的效率。将该芯片与SLC技术结合,新开发的第七代NX系列IGBT为高效率、高功率密度和高可靠性等电力电子系统的要求提供了优秀的解决方案。

-

Leadway GaN系列模块的功率密度2025-10-22 2299

-

采用IGBT7高功率密度变频器的设计实例2023-12-05 2049

-

提高4.5kV IGBT模块的功率密度2023-11-23 2041

-

如何提高4.5 kV IGBT模块的功率密度2023-10-17 1817

-

高功率密度的解决方案2022-11-07 1136

-

功率密度基础技术简介2022-10-31 713

-

探究功率密度基础技术2022-01-14 2445

-

如何用PQFN封装技术提高能效和功率密度?2021-04-25 2377

-

什么是功率密度?如何实现高功率密度?2021-03-11 13321

-

功率密度的基础技术简介2020-10-20 1455

-

氮化镓GaN技术怎么实现更高的功率密度2019-08-06 4179

-

基于德州仪器GaN产品实现更高功率密度2019-03-01 2626

-

650V IGBT采用表面贴装D2PAK封装实现最大功率密度2018-10-23 2284

-

如何在高功率密度模块电源中实现低损耗设计2016-01-25 2910

全部0条评论

快来发表一下你的评论吧 !