创想智控激光焊缝跟踪传感器在机械底盘自动引导焊接的应用

电子说

描述

随着制造业的不断发展,机械底盘的自动焊接需求也在不断增长,机械底盘作为各类机械设备的重要组成部分,其焊接质量直接影响到设备的整体性能和安全性。然而,焊接过程中对焊缝的精准控制是一个极大的挑战。今天一起了解创想智控激光焊缝跟踪传感器在机械底盘自动扫描焊接的应用。

激光焊缝跟踪系统原理

激光焊缝跟踪系统通过激光扫描和传感技术,实时监控焊缝的位置和形状。具体而言,激光器发射激光束照射到工件表面,经过漫反射后,激光轮廓在高速传感器上成像。控制器对采集到的图像进行处理分析,从而获取到焊缝的位置信息,并据此修正焊接轨迹或引导焊接,以确保焊接过程中的高精度和高质量。

机械底盘自动焊接难题

机械底盘的焊接通常面临以下几个主要难题:

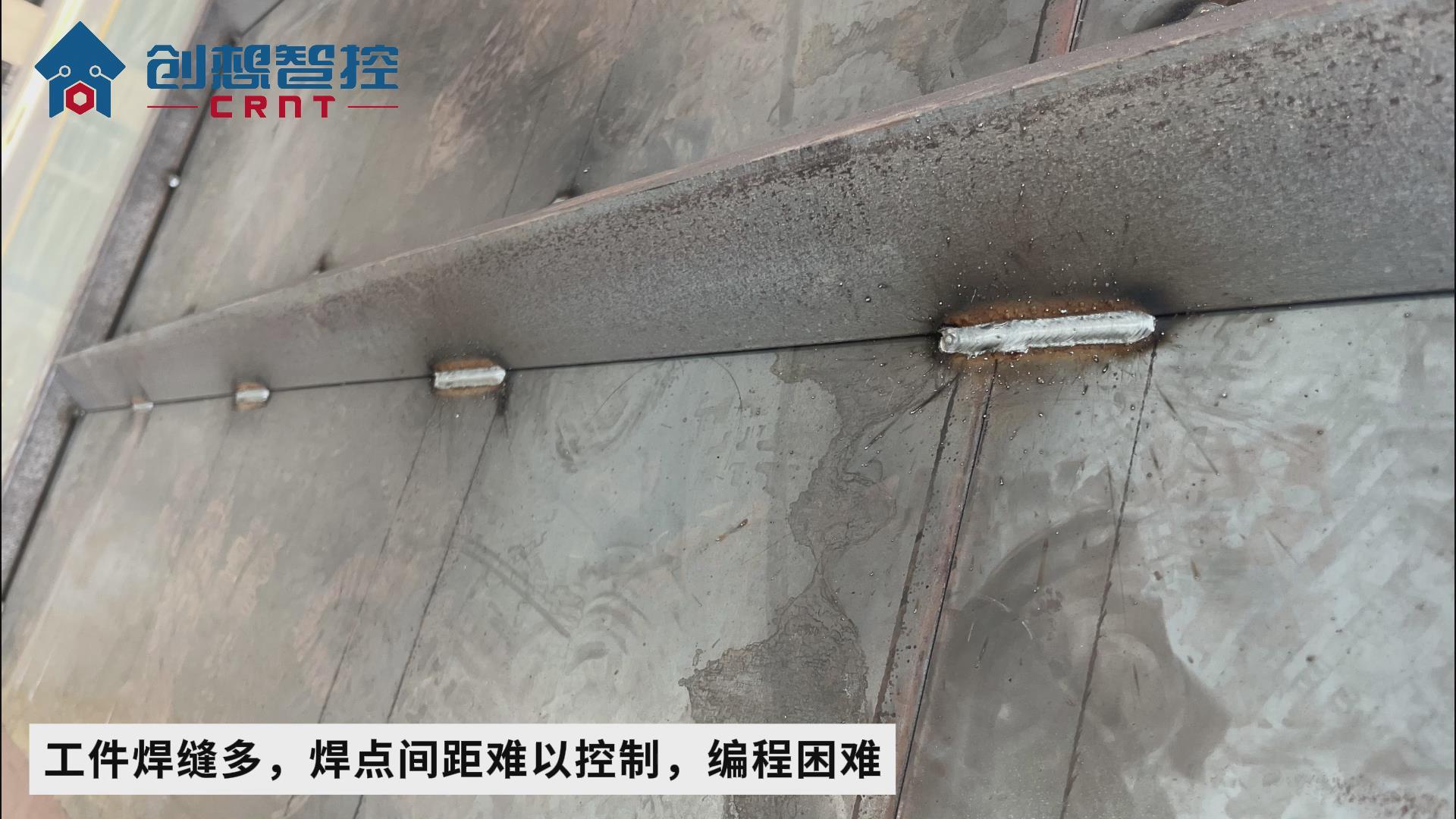

焊缝位置复杂:机械底盘工件焊缝多,焊点间距难以控制,编程困难,传统的焊接方法难以精准控制。

高精度要求:机械底盘的焊接质量直接影响整个机械设备的性能和寿命,因此对焊接质量要求极高。

装夹误差:组队、装夹存在误差,设备盲焊会存在焊偏,影响焊接质量。

生产效率需求:为了提高生产效率,焊接过程需要高度自动化,减少人为操作和干预。

创想智控解决方案

针对以上难题,创想智控激光焊缝跟踪传感器提供了全面的解决方案。其核心技术包括:

高精度激光扫描:通过高精度激光扫描技术,能够准确识别焊缝位置和形状,无论焊缝多么复杂,都能精确定位。

智能控制系统:结合先进的算法和实时反馈机制,自动调整焊接头的位置和焊接参数,确保焊接质量。

高效的自动化集成:与自动化焊接设备无缝集成,实现全自动化焊接,提高生产效率,降低人工成本。

应用案例

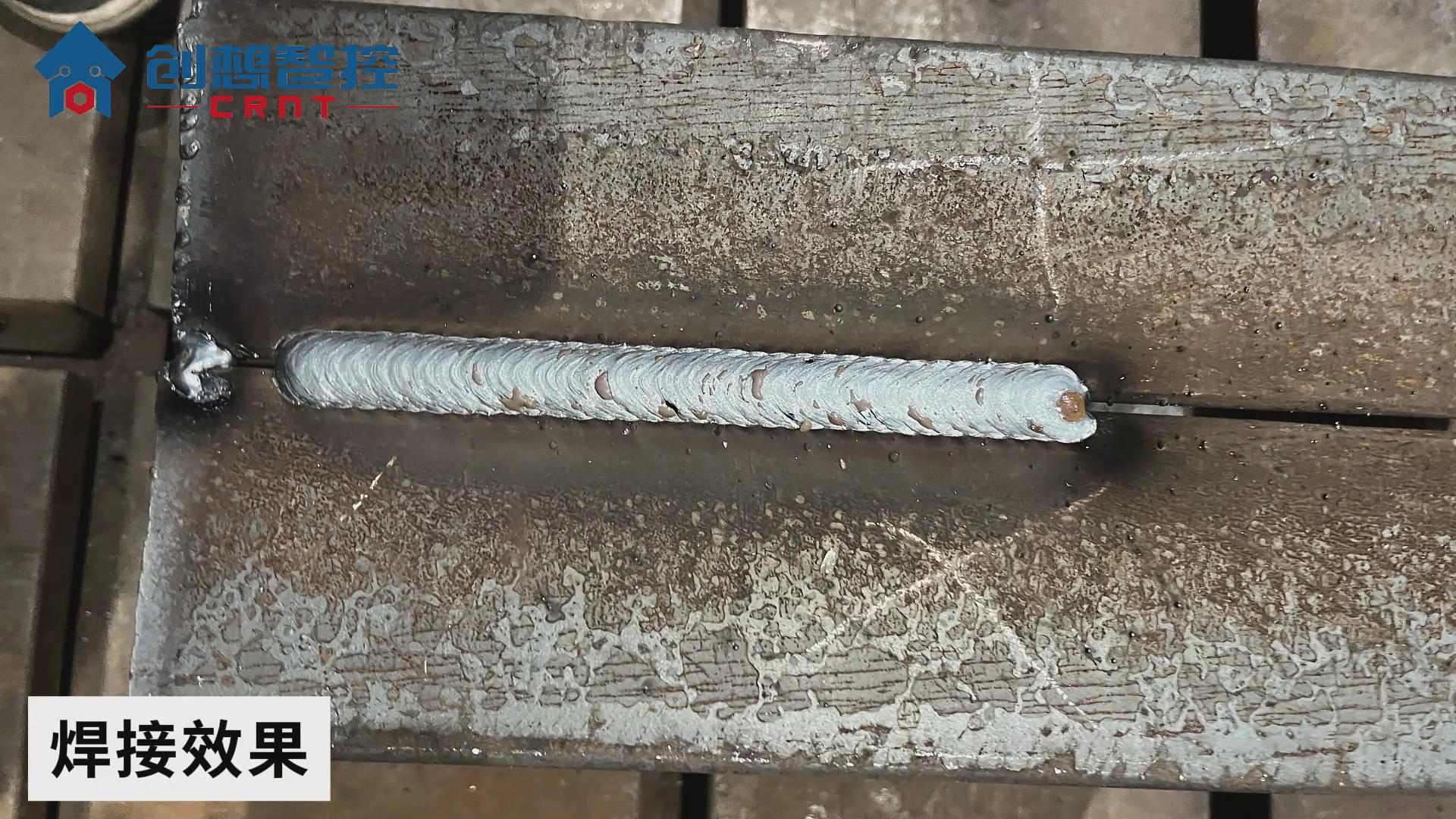

在某机械制造企业,采用创想智控的激光焊缝跟踪系统对机械底盘进行自动扫描焊接。该系统成功解决了焊缝定位困难、焊接质量不稳定和生产效率低下等问题。通过实时检测和跟踪焊缝位置,系统能够确保焊枪始终沿着焊缝轨迹移动,提高了焊接精度和一致性。

创想智控激光焊缝跟踪传感器凭借其高精度、智能化的特点,成功应对了机械底盘焊接中的各种挑战,提高了焊接质量和生产效率。在未来的发展中,随着技术的不断进步和应用的不断扩展,激光焊缝跟踪技术必将在更多领域展现出其独特的优势,推动制造业的智能化和高效化发展。

审核编辑 黄宇

-

创想智控激光焊缝跟踪系统怎么样2023-03-03 1112

-

创想智控激光焊缝跟踪器在工程机械上应用2023-03-14 1037

-

创想激光焊缝跟踪器在川崎机器人智能焊接的应用方案2023-10-27 1281

-

创想激光焊缝跟踪系统适配钱江机器人在智能焊接领域的应用2024-02-01 1297

-

创想智控激光焊缝跟踪传感器在钢瓶自动化焊接的应用2024-05-10 981

-

创想智控激光焊缝跟踪传感器在储气罐自动化焊接的应用2024-06-23 933

-

创想智控激光焊缝跟踪传感器在厨房水槽智能焊接的应用2024-07-01 804

-

创想智控焊缝跟踪传感器在欧式箱变底座拼接焊缝自动焊接的应用2024-07-06 811

-

创想智控激光焊缝跟踪传感器在汽车配件导风罩自动化焊接的应用2024-07-20 842

-

创想智控激光焊缝跟踪器在机械法兰盘自动扫描焊接的应用2024-08-17 2528

-

创想智控激光焊缝跟踪器在医疗搅拌罐反应釜自动焊接的应用2024-08-24 716

-

创想智控激光焊缝跟踪器协同专机在风机高精度自动焊接的应用2024-09-06 833

-

创想智控激光焊缝跟踪传感器在海底抽淤管道全自动焊接的应用2024-09-20 748

-

创想智控激光焊缝跟踪系统在H型钢多层多道焊接自动化的应用2024-10-19 825

-

创想智控激光焊缝跟踪系统智能引导焊接螺旋搅龙叶片的应用方案2025-02-05 629

全部0条评论

快来发表一下你的评论吧 !