车辆动力学仿真模型的可信度评估方法

描述

1 引言

随着汽车智能化、网联化以及自动驾驶技术的快速发展,安全问题逐渐凸显,基于三支柱法的测试是验证安全的有效手段,其中仿真测试具备场景可量化、可复现、场景覆盖率高、场景可定制和可控等特点,具备效率高和安全性高等优点[1],并且利用云平台更是可多核心并行测试,极大提高测试速度,缩短测试周期,已成为智能网联汽车测试评价不可或缺的重要环节。

国内外针对仿真测试可信评价开展了广泛的研究。联合国世界车辆法规协调论坛(UN/WP.29)自动驾驶车辆工作组(GRVA)针对自动驾驶功能提出“多支柱法”的测评方法(NATM)[2],其中针对仿真测试提出了可信度评估框架与流程,主要包含建模与仿真的管理、分析、验证和确认四大组成部分。2023年11月17日,工业和信息化部、公安部、住房和城乡建设部、交通运输部四部委联合发布《智能网联汽车准入和上路通行试点实施指南(试行)》,针对仿真测试验证明确要求:应证明使用的模拟仿真测试工具链置信度,以及车辆动力学、传感器等模型可信度,并通过与封闭场地和实际道路测试结果对比等手段验证模拟仿真测试的可信度[3]。

由于仿真是对真实世界抽象建模以及编程实现,仿真得到的计算结果与真实仿真对象的表现存在差异,因此模拟仿真测试可信度成为当前亟需解决的关键问题,需要提出有效的评估方法。延续公众号所发《关于模拟仿真测试可信度评估方法的研究(上)——评估框架》的研究思路,车辆动力学建模作为仿真测试的一项关键环节,通过模拟车辆的运动控制,还原出车辆在真实道路条件下的行为。本篇文章重点提出基于“典型试验工况与关键参数比对”的方法论评估车辆动力学模型可信度,旨在引入更加精确的车辆动力学模型,使得带有车辆动力学模型的仿真测试结果具有更高的可靠性。

2 车辆动力学模型建模现状

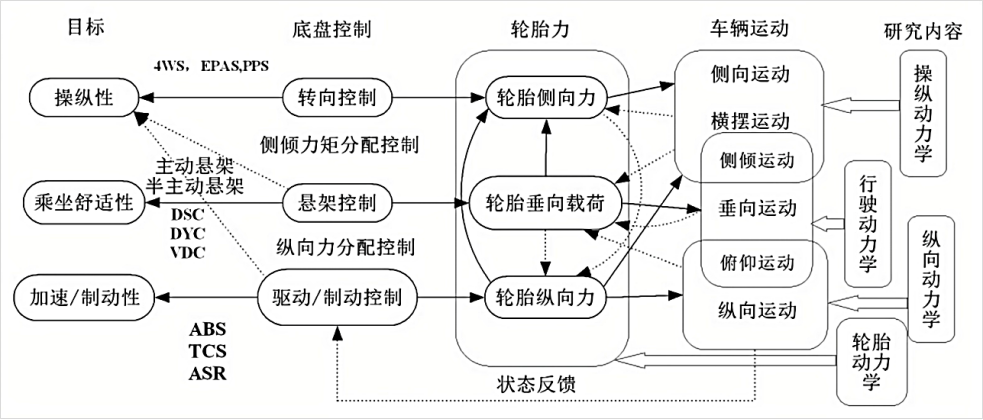

车辆动力学涉及的研究范围十分广泛,概括起来主要包括纵向动力学、行驶动力学、操纵动力学、轮胎动力学以及多体系统动力学等几个方面[4]。车辆动力学模型作为汽车仿真技术的重要组成部分,主要作用是模拟车辆在不同行驶状态时的动力学行为,通过对车体模型、轮胎模型、制动系统模型、转向系统模型、动力系统模型、传动系统模型、空气动力学模型等各模块的参数化,实现对仿真车辆模型的转向、加速、制动等行为的模拟和控制,使被控对象更接近于真实的对象。

图1 车辆动力学研究框架

车辆动力学建模一般包括集中参数模型、动力子结构模型、多刚体系统动力学模型、有限元模型等,不同的应用场景其建模方法也将有所不同。其中多刚体系统动力学常用的建模方法包括牛顿-欧拉方法、拉格朗日方程法、凯恩方法、变分方法、图论(R-W)方法及旋量方法[5]。随着车辆动力学建模的不断完善,车辆动力学的研究历经了从线性性能模型到非线性性能模型,从少自由度模型到多自由度模型,从关注单一性能到综合性能的发展过程。通常精度越高、自由度涵盖范围越广的车辆动力学模型所描述的车辆运动特性就越精准,其有效性及实用性就越强,与此同时模型越复杂其计算量也随之增加。

基于自由度模型角度,主要从车身的横摆、俯仰、侧倾、纵向、侧向、垂向自由度,车轮的旋转自由度及垂直跳动自由度,以及转向轮转向角度自由度等方面建模。

随着计算机技术的不断发展,使得在实时仿真环境下复杂的高阶、非线性车辆动力学模型成为了可能。研究人员将多体系统动力学与计算机技术相结合,研发出了多体动力学仿真软件。该类软件所建模型以总成结构参数作为输入,因此被称为基于总成结构的车辆动力学模型。

Sim Pro中车辆动力学仿真模块是一款多自由度非线性车辆动力学模型,包含“车身”、“动力传动”、“制动”、“转向”、“悬架”、“车轮”、“驾驶员模型”、“空气动力学”模块,通过分析车辆及其各零部件的力和位移的动力学关系,基于大量的常微分方程,实现整车及零部件的运动状态模拟。

该车辆动力学模型共27个自由度,“车身”模块被简化为具有3个平移自由度和3个旋转自由度的刚体系统,支持车身所有惯性参数(包括质量、转动惯量、惯性积等)、轮距和轴距的配置,能够实现车身纵向、横向、垂向、俯仰、侧倾和横摆6个方向的姿态模拟。“车轮”模块支持PAC2002、MF-Tyre轮胎模型,考虑车轮的惯性和轮胎的复合滑移动力学特性,4个轮位共考虑4个车轮旋转自由度和8个轮胎瞬态特性(瞬态滑移和瞬态侧偏)自由度。将车轮和车轴视为非簧载质量,考虑4个轮位在路面垂向力和悬架力作用下的4个非簧载质量弹跳自由度。“制动”模块根据驾驶员(制动主缸压力、制动踏板力)和干预系统(防抱死制动系统(ABS))的控制在车轮上提供制动扭矩,同时考虑4个轮位制动压力建立过程中的4个瞬态时间延迟自由度。“动力传动”模块,支持多种动力形式和多种驱动形式,支持动力系统模拟,考虑零部件特性,引入1个传动系自由度模拟发动机力矩和发动机转速间的动力学关系。

除此以外,Sim Pro车辆动力学模型的“转向”模块包含多种转向形式,考虑子零部件特性等也会引入额外的自由度和复杂度。“悬架”模块包含“独立悬架”和“扭梁悬架”,能够模拟真实的悬架运动和动力学特性。“驾驶员模型”包含开环测试工况驾驶员模型和联合仿真驾驶员模型,能够将决策的不同控制输入通过算法逻辑转换为车辆的油门、制动、转向等直接输入,控制车辆完成姿态的切换。“空气动力学”模块主要考虑空气阻力对车辆动态响应的影响。

同时,Sim Pro车辆动力学模型具有直观可视化的参数配置界面,不仅帮助测试和开发人员快速完成车辆动力学模型搭建,也能进行车辆的动力性、燃油经济性、操纵稳定性、制动性和平顺性等整车性能仿真。多样化且可定制的联合仿真接口,可充分支撑自动驾驶算法的验证和控制模拟。

3 车辆动力学模型可信度评估方法

针对车辆动力学模型可信度评价,提出“典型试验工况+关键参数比对”的验证框架,主要通过配置车辆动力学参数、构建典型试验工况、选取对比参数,并将车辆动力学模型的输出结果与实车的输出结果进行比较,下述举例。

图2 车辆动力学模型可信度评估框架

(1)车辆动力学参数配置

根据实车车型的车辆动力学参数,配置车辆动力学模型的车身模块、动力传动模块、制动模块、转向模块、悬架模块和车轮模块参数。

(2)实车试验工况设置

针对实车进行试验工况设置,主要包括加速工况、制动工况和转向工况。针对不同工况,分别采集实车的油门开度、制动主缸压力、方向盘转角作为车辆动力学模型的输入。以转向角脉冲工况为例,实车以试验车速直线行驶,使其横摆角速度为0±0.5°/ s。做一标记,记下转向盘中间位置(直线行驶位置)。然后给转向盘一个三角脉冲转角输入。试验时向左(或向右)转动转向盘,并迅速转回原处(允许及时修正)保持不动,记录全部过程,直至实车恢复到直线行驶状态。转向盘转角输入脉宽为0.3~0.5 s,其最大转角应使本试验过渡过程中最大侧向加速度为4m/s2。转动转向盘时应尽量使其转角的超调量达到最小。记录时间内,保持加速踏板位置不变。通过借助相关测试仪器(车速仪、转向盘转角测量仪、多通道数据采集系统等)记录测量参数。

(3)仿真结果对比

针对不同试验工况,选取相应的对比参数,将车辆动力学模型的输出结果与实车测试采集数据进行对比验证。

3.1评价指标

针对车辆动力学模型的纵向控制和横向控制,其转向、制动、加速性能指标如下。

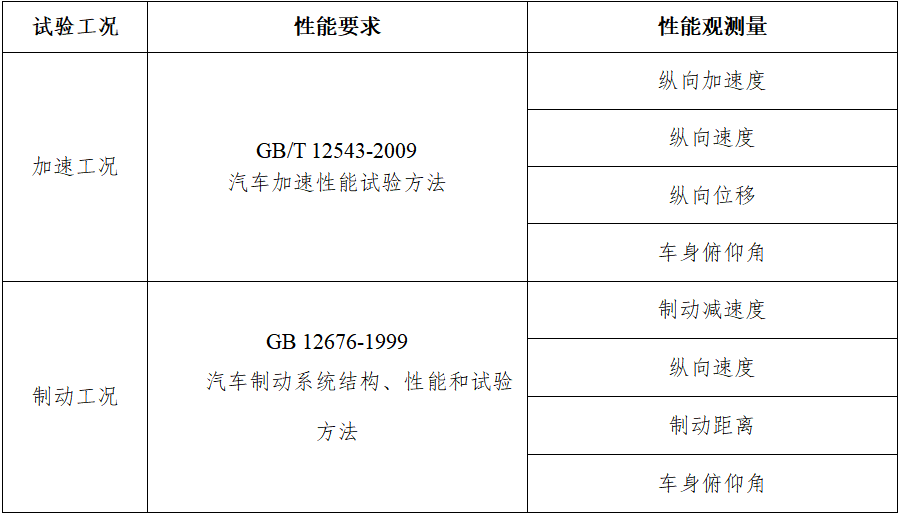

3.1.1纵向控制性能评价

纵向控制性能主要研究车辆的加速和制动行为。通过车辆动力传动模型和制动模型,不仅决定了车辆的速度和加速度,还影响着车辆在紧急情况下的制动能力和距离。国家标准《汽车加速性能试验方法》[6]和《汽车制动系统结构、性能和试验方法》[7]中对于加速性能和制动性能的试验方法和数据处理进行了规定,通过测量加/减速度、距离、车身俯仰角等表征纵向控制性能的物理量来对比评价。

表 1 纵向控制性能评价指标

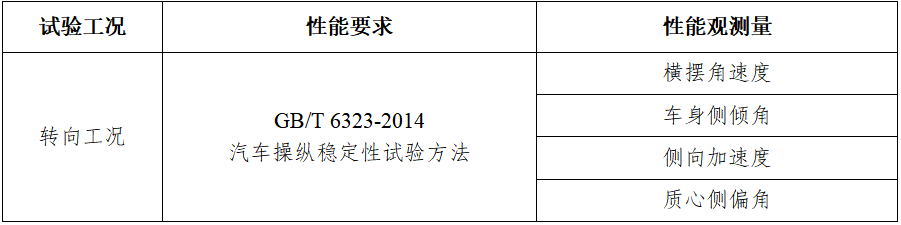

3.1.2横向控制性能评价

横向控制性能主要关注车辆的转向和侧向稳定性。通过转向模型和悬架模型,实现车辆在不同路况和速度下的稳定转向,对车辆的稳定性、路径跟踪和转向响应起到关键作用。国家标准《汽车操纵稳定性试验方法》[8]中对于操纵稳定性的试验工况试验中测量数据的处理方法及试验结果表达有着明确的说明,主要通过借助测试仪器测量横摆角速度、车身侧倾角、侧向加速度等表征横向控制性能的物理量来评价车辆的操纵稳定性。

表 2 横向控制性能评价指标

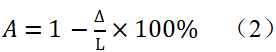

3.2对比验证

通过选取车辆动力学模型和被测车辆的性能观测量,并确定关键性能指标(KPI),评估其KPI是否符合相关性阈值要求,从而验证车辆动力学模型的模拟精度。仿真与实车试验之间的误差作为评价仿真可信度的重要指标之一,以反映车辆输出特性的精度,从而反映车辆动力学模型与被测车辆的相似程度。本文初步采用公式(2)的误差评价方法,开展纵向和横向控制性能的对比验证。

其中:

A——模型精度;

∆——绝对误差平均值;

L——实车数据真值。

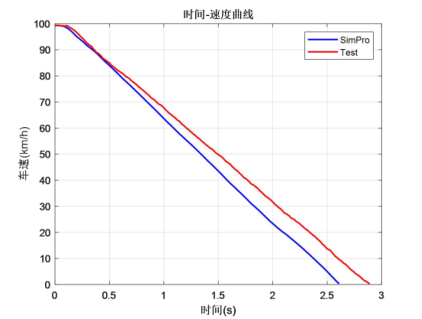

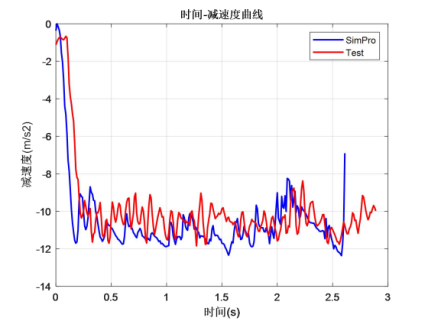

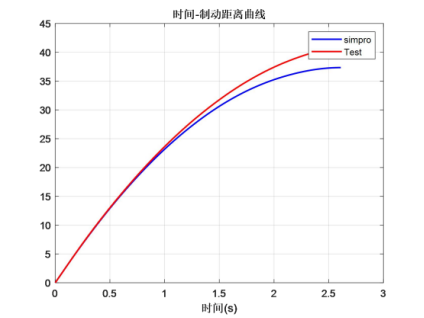

3.2.1纵向工况测试验证

以制动工况测试为例,实车采集的四个轮位的制动轮缸压力作为车辆动力学模型的输入,记录车辆动力学模型的车速、制动减速度、制动距离的输出结果,与实车采集的数据对比,并计算车辆动力学模型和实车对于关键对比参数的相对误差。基于Sim Pro中车辆动力学模型开展验证,输出的纵向车速、制动减速度、制动距离与实车的对比结果如图3所示。

图3 Sim Pro与实车结果对比

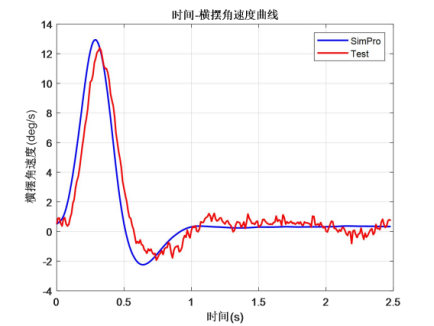

3.2.2横向工况测试验证

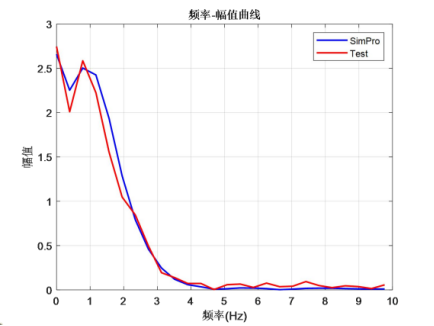

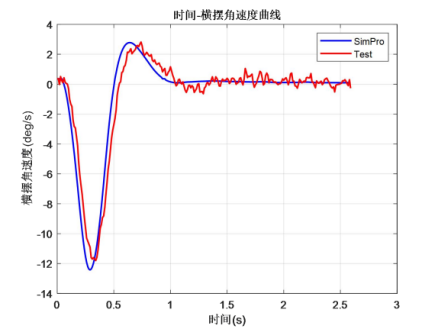

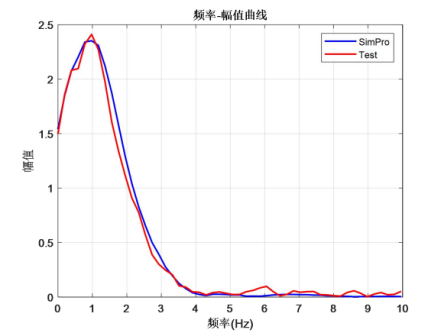

以转向工况测试为例,实车采集的方向盘转角作为车辆动力学模型的输入,记录车辆动力学模型的横摆角速度的输出结果,计算横摆角速度的幅频特性,根据《GB/T 6323-2014 转向盘角脉冲试验》的方法,获取横摆角速度峰值、横摆角速度谐振峰频率、横摆角速度谐振峰水平,与采集的实车结果对比,并计算车辆动力学模型和实车对于关键对比参数的相对误差。基于Sim Pro中车辆动力学模型开展验证,输出的横摆角速度、横摆角速度幅频特性与实车的对比结果如图4和图5所示。

图4 Sim Pro与实车结果对比(脉冲-左转)

图5 Sim Pro与实车结果对比(脉冲-右转)

由公式(2)计算可得,在制动工况和转向工况测试下,车辆动力学模型和实车的纵向车速、制动减速度、制动距离、横摆角速度基本一致,精度> 85%,具有较好的精度。

结语

针对车辆动力学模型可信度评估框架,本文初步提出了误差的评估方法,以解决模型精度计算的问题,未来赛目科技将持续深入研究车辆动力学模型的试验工况/场景、性能观测量以及关键性能指标(KPI)等。根据各性能评价指标的特点,综合采用多种计算评价方法,以充分验证仿真模型可信程度。同时,车辆动力学模型方面也会持续横向扩展建模范围,不断提升车辆运动特性模拟精度。

-

传感器仿真模型的可信度评估方案2025-02-14 4466

-

基于多体系统动力学的空气悬架大客车平顺性试验仿真研究2009-12-02 4065

-

MATLAB与FAST的风力机仿真2014-06-05 14329

-

基于RS-FSE的仿真可信度评估方法2009-03-21 644

-

基于可信度的航迹融合2009-08-14 801

-

AUV半实物仿真系统的可信度研究2009-09-16 933

-

灰色预测模型的系统动力学仿真2011-08-01 1095

-

如何使用DSPACE实现嵌入式车辆动力学仿真平台的开发设计2020-09-10 1249

-

系统仿真模型可信度评估方法研究综述2021-06-15 1276

-

经纬恒润自主研发的综合车辆动力学仿真软件ModelBase2022-03-18 4618

-

综合车辆动力学仿真软件ModelBase的简单介绍2022-03-25 4436

-

直播回顾 |车辆动力学模型在仿真测试中的应用实践2022-03-30 1272

-

Mxeval:车辆动力学和ADAS/AD性能评估2022-08-04 1449

-

基于车辆动力学模型的横向控制2023-11-15 1834

-

关于模拟仿真测试可信度评估方法的研究(上)——评估框架2023-11-16 5619

全部0条评论

快来发表一下你的评论吧 !