SiC FET在固态断路器应用中的冲击电流处理能力

描述

固态断路器(SSCB)相比于传统的电机械断路器具有多种优势。基于宽带隙(WBG)器件如碳化硅(SiC)或氮化镓(GaN)的SSCB可以在许多应用中扩大其竞争优势。

SSCB的优势

传统的电机械断路器依靠电磁作用进行短路检测和中断,同时利用双金属作用实现过载电流保护。电磁效应依赖于线圈和接点,涉及多个运动部件。故障限制响应时间通常在几毫秒左右,具体取决于额定值和使用的技术。而SSCB的响应时间通常在微秒级别或更低,这得益于半导体功率器件的快速关断响应以及低电压的感测与控制信号。

SSCB所允许的“通过”能量,即在过载发生后保护装置关断前送到负载的能量,远低于传统断路器。由于响应时间更快,维护人员遭遇电弧闪光的风险也大大降低。电机械保险丝容易在接点之间发生电弧。虽然可以通过间隙、磁场偏置或压缩空气等方案来限制这种情况,但这些附加装置会增加保险丝的体积和重量,使其在电动车等对这些因素有严格要求的应用中不够实用。由于缺少运动部件和物理接点,SSCB的可靠性通常比电机械保险丝更好,这些接点可能因重复的过载或短路而磨损失效。

SSCB允许对许多保护特性的关键方面进行全面控制。例如,可以配置的时间-电流特性(TCC)可以更有效地区分瞬态事件,如固体短路或长时间的过载条件,从而避免不必要的中断。

全电动船舶和更电气化的飞机(MEA)是旨在减少对化石燃料依赖的交通趋势的例子。在这些以及许多其他应用中,直流电力分配提供了许多优势,如提高效率和降低成本。由于高电流上升率和故障电流,缓慢的电机械保险丝在这些应用中处于显著劣势。此外,直流电网缺乏零穿越条件,需要熄灭电弧以将故障电流降至零。SSCB可以成为用于远程控制和监测电气分配特性的系统的一部分,而机械断路器由于响应时间慢,难以实现这一点。

SSCB的关键要求

SSCB的一些关键要求包括:

低且稳定的导通状态电阻(RDS(on)):正常导通状态下的高导电损耗可能显著影响效率和冷却要求。SSCB的RDS(on)通常高于电机械断路器。降低这一指标的方法包括并联多个器件、限制过电压以便使用更高效的低电压额定器件,以及利用在这一重要标准上具有内在优势的WBG器件。器件的并联容易性在这里变得至关重要。基于硅的可控硅器件具有强负温度系数,这可能使电流共享变得具有挑战性。

低关断状态漏电流:这在过电压和高温期间尤其重要。这是电机械断路器具有优势的另一个参数。限制过电压和选择合适的器件可以作为解决方案。

冲击电流能力:故障电流可能高出额定导电电流一个数量级。功率器件需要在一个合理的时间内承受这一冲击,以便过电压器件和控制电路将器件关断。需要一个宽的I²t范围来满足应用要求。

优良的热性能:在冲击过程中,结温的升高必须低于器件的最高规格范围,这可以设定器件在特定时间的最大冲击电流额定值。许多应用受到空间限制,并且外部冷却选项有限。低热阻和宽的最大工作温度增加了SSCB的安全工作区域(SOA)。如双面冷却等封装创新可能非常重要,而SiC在高温性能方面的内在优势也可能是其选择的一个重要因素。

成本:基于硅的SSCB,如IGBT和IGCT,能够提供具有成本效益的解决方案,并且在高电流应用中占主导地位。WBG器件的功率密度和性能优势使其在某些应用中能够有效地与硅竞争,尤其是在预计未来几年SiC和GaN的芯片成本下降的情况下。

SiC FET的冲击电流性能

Qorvo制造级联的SiC FET复合器件。一个正常导通的高电压SiC JFET与一个低电压硅MOSFET级联,硅MOSFET提供栅极控制。通过这种方法,特定导通电阻(RDS(on) × A,晶片面积)得到了显著改善,1200V额定器件的RDS(on)低至0.135 Ω-mm²。通过访问JFET栅极,改进了这些器件的开关上升率控制。

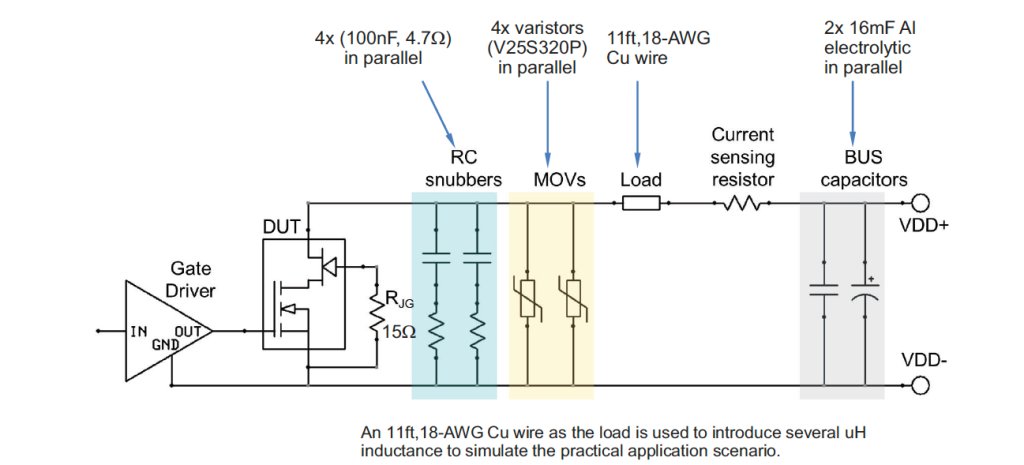

这些器件的冲击电流行为通过图1所示的测试设置进行评估。级联的JFET DUT由六个1200V、8mΩ的器件并联堆叠在SOT-227模块封装中。JFET栅极的可接近性允许降低关断速度,限制漏极电压(VDS)的过冲。该堆叠的名义连续漏极电流(ID)在100°C的外壳温度(TC)和150°C的结温(Tj)下为410A。在Tj = 25°C时测得的RDS(on)为1.95 mΩ,在Tj = 150°C时为3.88 mΩ。

图1

图1

如图1所示,金属氧化物压敏电阻(MOV)和RC缓冲器的组合提供电压钳位,减少dV/dt振荡,并吸收电路中寄生电感存储的能量。负载为铜线。通过在DUT关闭状态下,最初以特定的漏极电压(例如200V)对母线电容器进行充电,从而产生冲击。DUT然后在特定时间内开启,在此期间电容器通过负载和DUT放电,产生冲击电流。

选择15Ω的JFET栅极电阻以限制VDS过冲。整体关断速度由MOV和RC缓冲器限制,而不是由SiC器件的关断限制。选择MOV的钳位电压是基于权衡:高钳位电压可以更快地降低电流,但会对功率器件造成更大压力,而较低的钳位电压需要更长时间,从而在MOV中产生更多能量耗散。这里使用的V25S320P MOV的钳位电压额定值为825V。

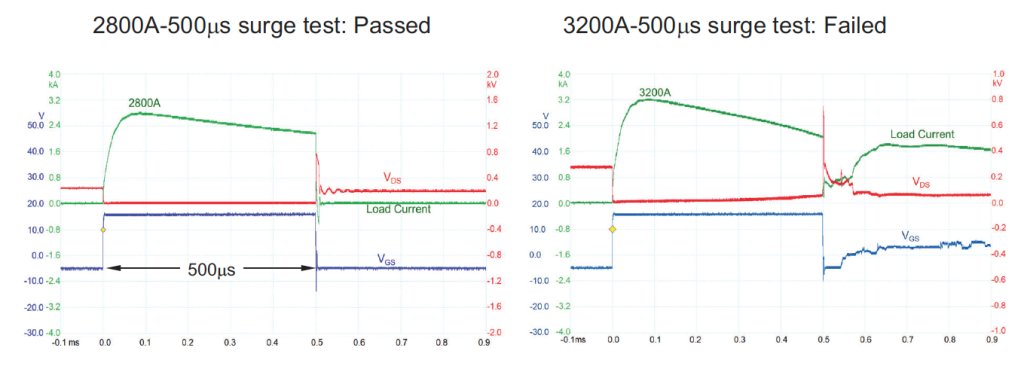

图2显示了500μs时间持续的测量冲击波形。器件能够承受2800A的冲击(几乎是名义ID的7倍),但在3200A的冲击下失效。在较高电流下怀疑发生了热失控。对于240μs脉冲时间的测试显示,器件能够通过3450A的峰值冲击,3200A的冲击下失效。

图2

图2

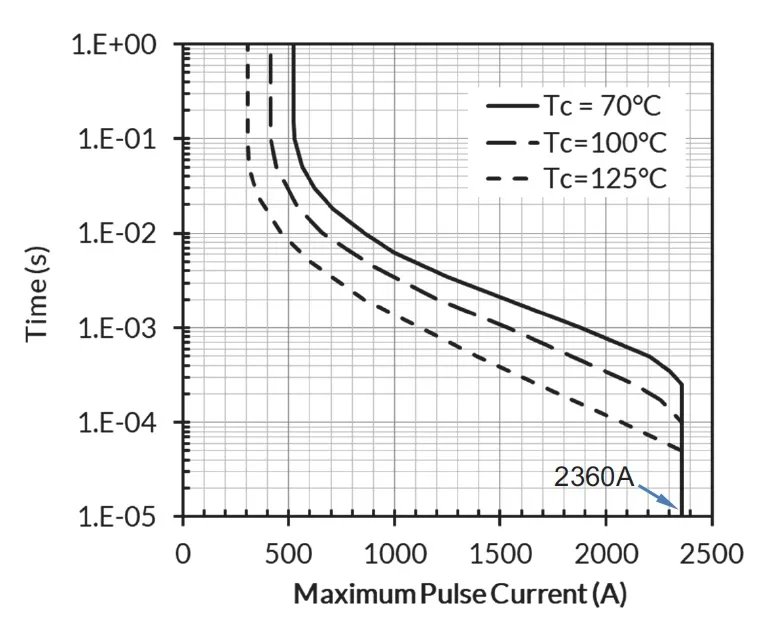

创建了一个测试装置,以测量SOT-227模块中器件的热阻和瞬态热阻抗。使用这些数据和DUT的导通状态特性,构建了一个四阶段RC热模型。该模型与测得的热阻抗具有良好的吻合。基于该模型的PSpice模拟可用于预测DUT在特定冲击事件下的结温,从而定义器件在最大Tj为150°C时的SOA。在此,使用了最坏情况下的条件,RDS(on)和热阻比典型值高出30%。这些TCC曲线如图3所示。

图3

图3

为了验证器件能否在Tj为150°C时关断预测的最大2360A冲击,进行了冲击测试,器件从该温度开始。成功关断了在约65μs脉冲持续时间内达到的3000A峰值冲击。

-

断路器的检测方法2024-12-27 1508

-

高压断路器的分类2017-05-10 2898

-

断路器的跳闸特性是什么?2020-06-28 3031

-

断路器通用的脱扣特性有哪几种2021-09-14 2398

-

什么是断路器?断路器主要有哪些功能呢?2023-03-10 5479

-

如何选择断路器_断路器选型原则_断路器选型注意事项2017-12-19 104967

-

断路器的分断能力是指什么2020-03-29 38947

-

使用SiC FET替代机械断路器的固态解决方案2023-06-12 1367

-

如何利用碳化硅(SiC)器件打造下一代固态断路器?2023-09-26 2327

-

断路器短路电流分断能力怎么选择?2023-12-26 3084

-

电机起动电流和冲击电流对断路器的影响2024-02-04 4711

-

高压固态软启动柜的断路器灭弧原理是什么?2024-07-30 1003

-

2500安断路器怎么设置电流大2024-07-31 1806

-

新品 | 用于交直流固态断路器评估的高效套件(CoolSiC™版本)2025-01-14 970

-

固态断路器参考设计用户指南:从原理到实践2025-12-19 361

全部0条评论

快来发表一下你的评论吧 !