探索高精度模数转换器(DAC)在工业自动化控制应用趋势

模拟技术

描述

工业4.0已经彻底改变了制造业,改变了工厂的设计和实施方式。在工厂自动化和过程控制应用中,Industry 4.0的影响归结为两个基本概念:分散式系统和智能确定性系统的扩散。分散式系统固有地需要进行模块化设置,并具灵活性。高效、低功耗和热优化的设计是这些系统的关键推动因素。智能确定性系统是可以早期检测故障并提高可靠性的模块。

在工厂自动化和过程控制应用中,数模转换器(DAC)通常在用于可编程逻辑控制器(PLC)和传感器发射器的模拟输出中被发现。这两种情况下,DAC都可用于传送电压输出或电流输出。

DAC8775是TI最新的高精度DAC,通过包括4-20mA驱动器、电压输出和片上自适应电源管理在行业中最具集成性。在这篇博文中,将提供与DAC8775相关的设计技术示例,并探索如何设计这个行业的当前趋势。

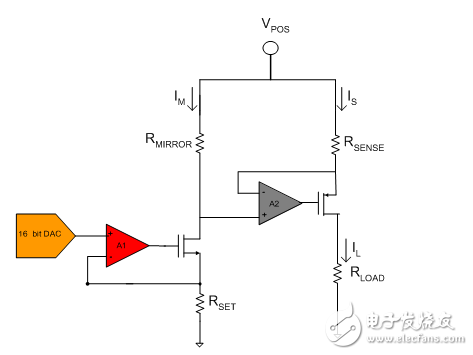

许多系统控制器由于传感器数量的增加而处理数百个输入/输出(I / O)点。这给设计人员提供了一个挑战,即将更多的I / O通道融入一个小型形状系数,增加了对热优化和高效率系统的需求。大多数模拟输出模块4-20mA驱动电路采用具有增益级的高侧电压—电流转换电路。图1所示为典型的架构。

由放大器A1建立的回路将DAC输出电压转换成电流。通过负反馈,放大器A1将RSET两侧的电压设置为等于DAC输出。RSET两侧的这个电压降将设定流过第一级IM的电流。(假设IRSET等于IM的理想情况)。通过使用由放大器A2和RMIRROR和RSENSE电阻对的组合建立的回路,产生的电流IM进一步被增益。放大器A2将强制RSENSE两侧的电压等于VMIRROR。通过与RMIRROR和RSENSE的比例成正比的因子,这产生了从IM增益的负载电流。如图1所示,RLOAD通常表示线性执行器负载,如同PLC系统的情况。由于目前通过RMIRROR不提供负载,这将直接降低系统的效率。良好的设计实践是将该电流最小化,将其设置为小于输出电流的1%。出于计算的目的,假设RMIRROR和RSENSE之间的高比率(> 1到100),我们忽略IM。

图1:高侧电压 - 电流转换器

在典型情况下,VPOS电压可以在12-36V之间变化。RLOAD也可以从短电阻到1kΩ变化。为了说明这一点,可以考虑我们的第一个示例,即VPOS等于36V,RLOAD等于1Ω的情况。当阀门设定为满量程时,控制器将通过负载驱动20mA。这意味着负载消耗的功率是PLOAD = I2R = 0.4mW。

所产生的总功率为Pgenerated = VI = 0.72W。从这个例子可以看出,电压— 电流转换电路耗散剩余的功率:0.72W-0.4mW = 0.7196W。这是一个非常低效的系统,并将导致系统温度的不必要地增加。

考虑第二个示例,其中负载阻抗较高,为1kΩ。在这种情况下,PLOAD = I2R = 0.4W。所产生的总功率为Pgenerated = VI = 0.72W。电压 - 电流转换电路耗散其余功率:0.72W-0.4W = 0.32W。

您可以想象,如果存在大量的功率损耗,在这么小的空间中增加更多的通道将变得不可持续,这直接增加系统温度,降低可靠性并增加故障。我给出的示例显示单通道设计的功率损耗。在存在四个通道的情况下,第一个和第二个示例中的功率损耗分别接近2.8W和1.2W。

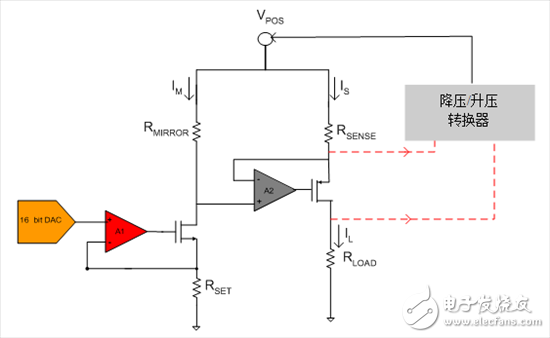

由于功率损耗随着更高通道数模块的使用而急剧增加,一种可能的解决方案是根据负载自适应地更改VPOS供应。您可以通过添加一个简单的反馈网络并使用降压/升压转换器为负载提供必要的电源来实现。这样的系统将如图2所示的框图。

图2:具有降压/升压转换器的高端电压—电流转换器

在这种设计技术中,降压/升压转换器将检测驱动负载的输出FET的漏极—源极电压,并产生内部成比例的误差电流。通过复杂的状态机算法,设备将决定降低或提升电源。该技术在四通道DAC8775中得以实现,从而实现更高的效率。

如果使用与第一个示例相同的值,当负载为1Ω时,降压/升压转换器会将DAC的电源降低,从而获得所需的最小电源。在DAC8775的情况下,将低至4.5V。

如在第一个示例中,PLOAD = I2R = 0.4mW。产生的总功率为Pgenerated = VI = 0.09W。电压—电流转换电路耗散其余功率:0.09W-0.4mW = 89.6mW。因此,与示例1相比,功耗提高了8倍。

对于1kΩ负载情况,PLOAD = I2R = 0.4W。所产生的总功率为Pgenerated = VI= 0.46W,因为降压/升压转换器将VPOS设置为23V。电压 - 电流转换电路耗散其余功率:0.46W-0.4W = 0.06W。因此,与没有降压/升压转换器反馈的设计相比,功耗提高了五倍。

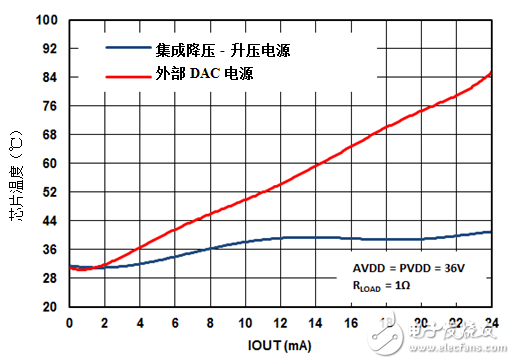

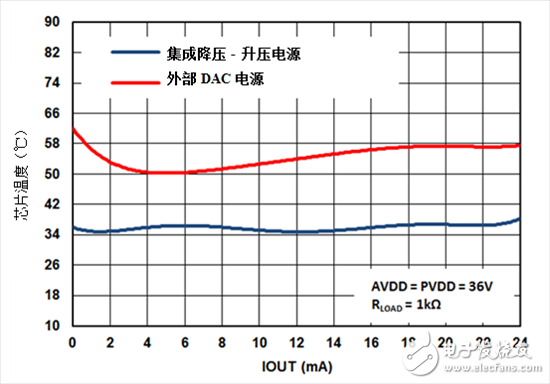

DAC8775的效率也导致需要更多的热优化系统。在具有和不具有自适应功率反馈电路的四通道设计中比较芯片的结温显示了芯片温度的显著改善。图3和图4所示为DAC8775的测量结果,比较了在1Ω和1kΩ RLOAD情况下,使用和不使用降压/升压转换器的模温。从图3可以看出,这种技术可以将结温提高至高达36°C。

当将越来越多的通道挤入更小的空间时,热优化成为区分模块功能的关键性能参数。在热量未优化的模块中,系统故障是常见的,且由于温度漂移较大,性能下降。DAC8775由于其高集成度和高效率而解决了这两个挑战,并具有出色的DC和漂移性能。

图3:RLOAD的模温为1Ω

图4:1KΩ的RLOAD的模温

如果芯片温度超过150℃,DAC8775提供过温报警,这是丰富的智能诊断功能的其中一个特色,可帮助早期检测故障。这些包括开路负载、短路、循环冗余校验(CRC)、看门狗定时器和合规电压。除了故障警报之外,设备还允许您选择便于可靠的系统操作的预设操作。您可以告知设备什么都不做、停机或进入预编程的安全码。

TI广泛的信号链产品组合使您能够设计高效、热优化和更智能的模块。通过查看TI的宽精度DAC产品组合或DAC8775了解更多信息。

其他信息

下载DAC8775数据表。

使用模块评估DAC8775评估DAC8775。

下载参考设计“经EMC / EMI测试的四通道工业电压和电流输出驱动器参考设计”。

下载参考设计,“具有自适应功率管理参考设计的小于1W的四通道模拟输出模块”。

-

DAC8552高精度模数转换器的驱动设计与实现2022-12-07 3845

-

数模和模数转换器2009-09-16 7649

-

高精度模数转换器ADS1271的技术特性2019-06-14 3617

-

高精度SAR模数转换器的抗混叠滤波考虑因素有哪些2021-01-11 1686

-

如何用SPI + DMA方式去控制DAC856X模数转换器呢2021-12-17 3247

-

基于DPWM的高速高精度积分型模数转换器2009-07-06 960

-

一种低功耗高精度模数转换器的设计.pdf2017-01-17 857

-

高信噪比和失真的双16位/24位高精度Δ-Σ模数转换器2018-06-07 5830

-

使用运算放大器来驱动高精度模数转换器2022-11-07 638

-

模数转换器和DAC的类型2023-02-25 4488

-

国产模数转换器兼容AD7190用于高精度电压采集2024-05-20 1347

-

模数转换器SC1467替换AD7606在工业自动化控制中的应用2024-05-24 1127

-

国产模数转换器兼容ADS1240用于高精度仪器仪表2024-06-11 1166

-

低功耗高精度DAC在工业自动化中的应用—基于TI TPS2117与AFEx8201的技术解析2025-08-06 950

-

分享Sigma Delta型模数转换器(高精度ADC工作原理)2025-11-10 638

全部0条评论

快来发表一下你的评论吧 !