纳米压印技术的分类和优势

描述

引言

在探索微观世界的奥秘中,纳米技术以其独特的尺度和潜力,开启了一扇通往未知领域的大门。纳米压印技术(Nanoimprint Lithography, NIL),作为纳米制造领域的一项高精度的微纳加工技术,通过在极小的尺度上复制复杂的三维结构,具有高分辨率、低成本、易量产等优点,被广泛应用于多个领域。不仅为科学家们提供了一种全新的工具,也为未来的技术创新和产业变革奠定了基础。

去年日本佳能推出的FPA-1200纳米压印半导体制造设备,该NIL技术可实现最小线宽14nm的图案化,相当于5nm节点。随着掩模技术的进一步改进,NIL有望实现2nm节点。以及目前AR/VR的持续火热,纳米压印技术受到越来越多的关注。本文为您介绍关于纳米压印技术的核心原理、关键优势、面临挑战,以及水晶在纳米压印领域做的产品展示。

核心原理:从宏观到微观的精确复刻

纳米压印技术的起源于1995年,由华裔科学家周郁(Stephen Chou)教授首次提出这一概念。纳米压印技术的基本原理是通过物理接触的方式,利用带有微纳结构的硬质模板(通常由硅、石英或金属制成),在软性聚合物材料上施加压力,同时结合温度或紫外线固化,实现高精度的纳米级结构复制。

这一过程既借鉴了传统印刷的原理,又融合了现代材料科学与微纳加工技术,能够在极小的空间尺度内实现复杂的几何形状和功能化表面的制造。这种技术克服了光学曝光技术中光衍射现象造成的分辨率极限问题,展示了超高分辨率、高效率、低成本、适合工业化生产的独特优势。

纳米压印技术的分类

目前成熟且常用的纳米压印技术工艺主要有:热压印、紫外压印和微流体压印,它们在应用、原理和特点上有所区别。

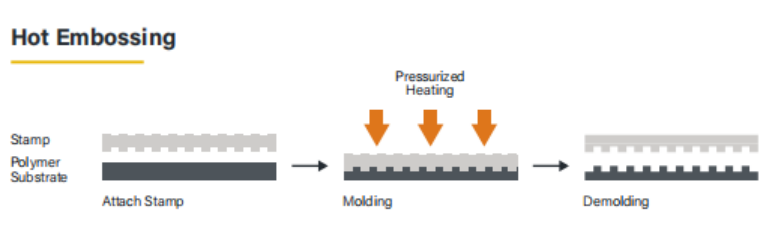

热压印(Hot Embossing)

原理:热压印技术利用热软化的聚合物材料作为压印介质,通过加热使其变得柔软,然后施加压力使其与模具表面贴合,形成所需纳米级图案。

特点:热压印可以用于硬质和软质材料,具有高分辨率和高复制性。但需要精确控制温度和压力,以避免材料的过度流动或损伤。

热压印流程(来源EVG官网)

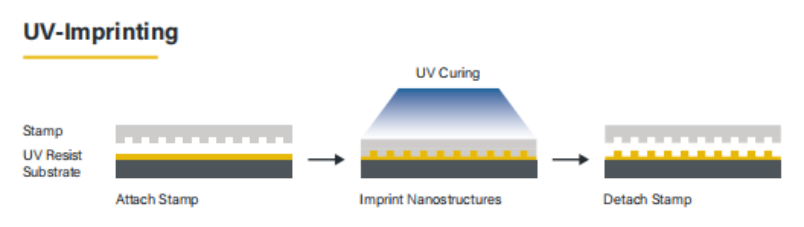

紫外压印(Ultraviolet Nanoimprint Lithography, UV-NIL)

原理:紫外压印技术在热压印的基础上,引入紫外光固化过程。在压印过程中,紫外光照射使聚合物材料固化,形成稳定的纳米结构。

特点:紫外压印可以提高生产效率,因为固化过程可以快速进行,而且固化后的图案具有更好的稳定性和耐久性。此外,UV-NIL适用于多种材料,包括热敏感材料。

紫外压印流程(来源EVG官网)

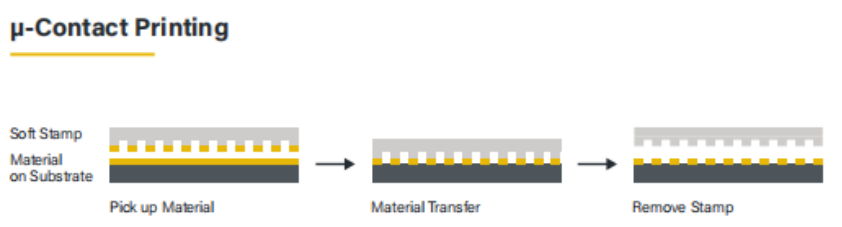

微流体压印(Microfluidic Nanoimprint Lithography, μ-NIL)

原理:微流体压印技术结合了微流体学和纳米压印技术,通过微流体通道控制流体的流动和分布,实现对纳米结构的精确控制。

特点:微流体压印特别适合于大面积和高通量的纳米结构制造,可以精确控制材料的分布和固化过程。它在生物医学领域尤其有用,例如用于细胞培养和组织工程。

微流体压印流程(来源EVG官网)

每种技术都有其独特的优势和应用场景,选择哪一种技术取决于所需/的材料特性、图案的复杂性、生产效率和成本等因素。例如,热压印可能更适合于硬质材料,而紫外压印则适用于需要快速固化的应用。微流体压印则在需要精确控制材料流动和分布的场合更为合适。

相对于光刻技术的优势

复制工艺简单:与光刻技术相比,纳米压印不需要复杂的曝光系统,通过物理接触的方式直接将模板上的结构复制到材料上,简化了制造过程,非常适合在一些要求不高的新兴领域的应用性价比非常高。

低成本:纳米压印技术省略了光刻中所需的高成本光源和复杂的对准技术,通过简单的紫外曝光实现图案复制;在某些应用中,纳米压印可以直接形成最终产品,无需后续的刻蚀步骤,进一步降低了成本和生产时间。

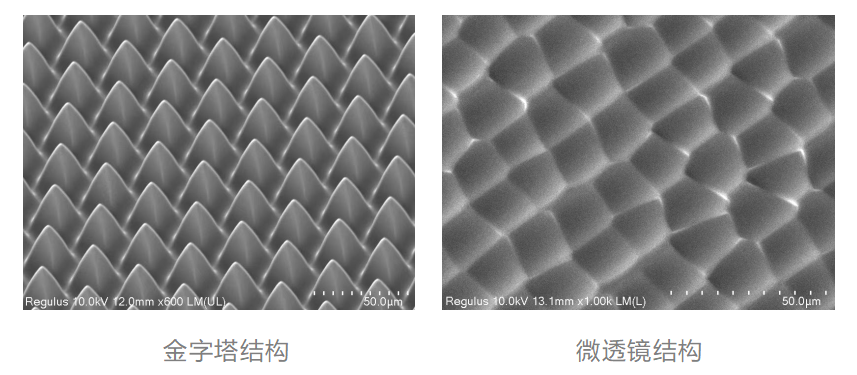

3D结构制造能力:纳米压印技术能够一次性制造出具有3D结构的图形,这是传统光刻技术难以实现的。光刻技术加工一些3D结构(如金字塔结构、微透镜结构等),其难度和成本都非常高。因此可以利用光刻和纳米压印相结合,先用光刻技术制作出3D母版,再进行批量压印生产,这种效率和成本是光刻无法匹敌的。

大面积柔性衬底上的微结构加工:纳米压印技术适合大规模并行生产,能够同时制造大量器件,提高生产效率。如大面积纳米压印技术支持连续的卷对卷(Roll-to-Roll)的加工方式,适合于大批量生产和工业级应用。

这些优势使得纳米压印技术在特定应用领域,如半导体制造、光学器件、LED制造、生物医学检测等,展现出了替代或补充传统光刻技术的潜力。

纳米压印技术面临的挑战

虽然前面提到了不少纳米压印技术的优势,甚至被奉为新的行业希望,但纳米压印也存在以下几个难点:

Particle控制问题:纳米压印是通过物理接触方式加工,容易引入外来的细小垃圾和灰尘等particle,尤其是在集成电路方面的应用,细小的particle会导致产品短路。要实现实用化,必须进行制造技术和运用方面的改良,严格控制好particle。

对准精度不高:压印模板需要与承载压印胶的基台精确对准与贴合,但压印有过程中有垂直或者左右方向的压印运动,所以会带来多方向的偏差。目前虽然Canon最新设备的对准可以达到纳米级别,但是大多数的压印设备的对准精度仍处于微米级别,远不如光刻设备。

压印底胶问题:如在压印占空比差异较大的结构时,压印后底胶会很不均匀;如果是压印完直接做功能性产品可能影响不大;但是如果是需要压印再刻蚀,会严重影响刻蚀;由于这种结构往往追求高折射率的压印胶,而现有的高折射率压印胶会在胶中掺入一些氧化钛或者氧化锆纳米颗粒,这会导致使用等离子去除底胶变得困难,这限制了纳米压印更广泛。

水晶纳米技术应用展示

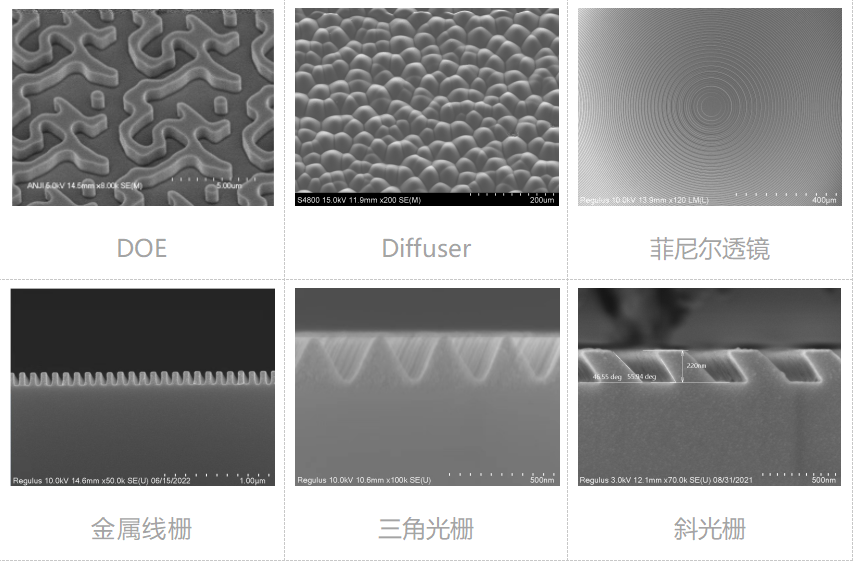

随着水晶在微纳光学领域的不断深入研究,在纳米压印方面取得了一系列的技术成果,也为客户提供了更丰富的定制化解决方案。以下是水晶在微纳光学领域内具体产品如DOE/Diffuser/PBS/菲尼尔透镜/金属光栅/斜光栅等方面的应用实例:

展望

纳米压印技术作为纳米科技领域的一次革命性突破,正逐步渗透到各个高科技产业,推动着从基础研究到工业应用的全方位创新。随着技术的不断成熟和完善,纳米压印技术已经在LED、屏幕显示、DNA测序、AR/VR、传感等领域实现了产业化应用,并且预计在未来将有更广泛的应用。纳米压印技术必将在未来的精密制造领域扮演更加重要的角色,为人类社会的科技进步和产业升级贡献不可估量的力量。

微纳研究所

水晶光电微纳研究所,专注于微纳光学新产品市场技术调研及研发工作。通过自编算法与设计,配备同行业高端设备,具备芯片镀膜、晶圆光刻、干/湿法刻蚀、纳米压印等核心技术开发和量产能力。目前微纳所已开发的产品包括DOE、扩散片、PBS偏振片、超透镜等,广泛应用于消费电子、车载HUD等领域,可以根据客户需求提供从产品设计开发到量产制造一站式服务。

-

纳米压印光刻技术的详细介绍2022-03-30 8543

-

就JXTG在功能性材料和纳米级别压印技术上做了深入交流和探讨2018-07-13 6643

-

EV集团和肖特携手证明300-MM光刻/纳米压印技术在玻璃制造中已就绪2019-08-29 2856

-

Inkron对纳米压印材料和元件开发设备进行了战略投资2020-10-13 3242

-

什么是纳米压印光刻技术2021-01-03 28861

-

纳米压印技术你了解多少2023-02-20 22993

-

纳米压印光刻,能让国产绕过ASML吗?2023-03-22 3986

-

纳米压印,终于走向台前?2023-05-19 2521

-

苏州新维度微纳科技有限公司举行落成仪式,聚焦纳米压印2023-07-20 3044

-

璞璘科技获数千万元天使轮融资,聚焦纳米压印技术2023-10-13 4248

-

什么是纳米压印技术?能否取代***?2023-11-08 2465

-

佳能押注纳米压印技术 挑战***老大ASML2023-11-10 2353

-

佳能推出5nm芯片制造设备,纳米压印技术重塑半导体竞争格局2024-01-31 2045

-

纳米压印光刻技术旨在与极紫外光刻(EUV)竞争2025-01-09 1291

-

压电纳米定位系统如何重塑纳米压印精度边界2025-06-19 770

全部0条评论

快来发表一下你的评论吧 !