光刻工艺的基本知识

描述

引 言

在万物互联,AI革命兴起的今天,半导体芯片已成为推动现代社会进步的心脏。而光刻(Lithography)技术,作为先进制造中最为精细和关键的工艺,不管是半导体芯片、MEMS器件,还是微纳光学元件都离不开光刻工艺的参与,其重要性不言而喻。本文将带您一起认识光刻工艺的基本知识。

光刻工艺的诞生

谈起光刻技术,其起源于19世纪的摄影技术发展,但在半导体领域的应用则是20世纪50年代随着集成电路的诞生而起步。戈登·摩尔在1965年提出的摩尔定律,预测了集成电路上晶体管数量每隔18个月翻番,这一定律的实现,离不开光刻设备和光刻技术的不断革新和进步。而如今投影式光刻技术的极快对准和曝光能力,使其成为了工业化量产的主流光刻工艺。目前最先进的极紫外(EUV)投影光刻机每小时曝光能力超过185片晶圆,分辨率可达8nm,集成了超过10万个零件。

投影式光刻的基本概念

投影式光刻是一种利用光学系统将掩模(Photo Mask)上的微细图案投影到硅晶圆表面的光刻胶(Photo Resist)上,再利用光刻胶的光化学反应显影(Develop)复制出图案,它是现代微纳制造中实现微观图案转移的核心手段。

分辨率(Resolution)和聚焦深度(Depth of Focus)是衡量光刻工艺的重要参数指标之一。集成化程度的不断提高,特征尺寸的不断减小,依赖于光刻分辨率的提升。根据瑞利分辨率公式:

(1)中R为分辨率即极限特征尺寸,λ为光源波长,NA是光学系统透镜的数值孔径,k1为工艺因子,与制程工艺有关。由公式可知,在工艺因子一定下,减小曝光光源波长和增大数值孔径是提高分辨率的两大重要途径。

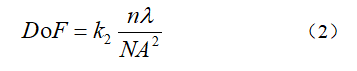

聚焦深度同样也有近似公式:

(2)中DoF是焦深,n是透镜与晶圆介质的折射率,λ为光源波长,NA是透镜数值孔径,工艺稳定下可以认为k2是一个常数因子。公式(1)指出减小波长能提高分辨率,公式(2)又提到波长减小将使焦深变小,因而高的分辨率和更大的焦深似乎是矛盾的,产业界致力于寻找更高分辨率与合理焦深的平衡点。

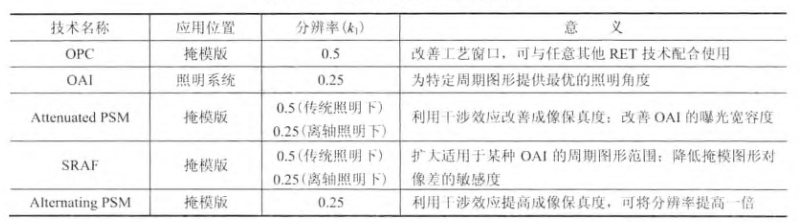

图 一些典型的分辨率增强技术

图源:《超大规模集成电路先进光刻理论与应用》 韦亚一著

投影光刻工艺的基本步骤

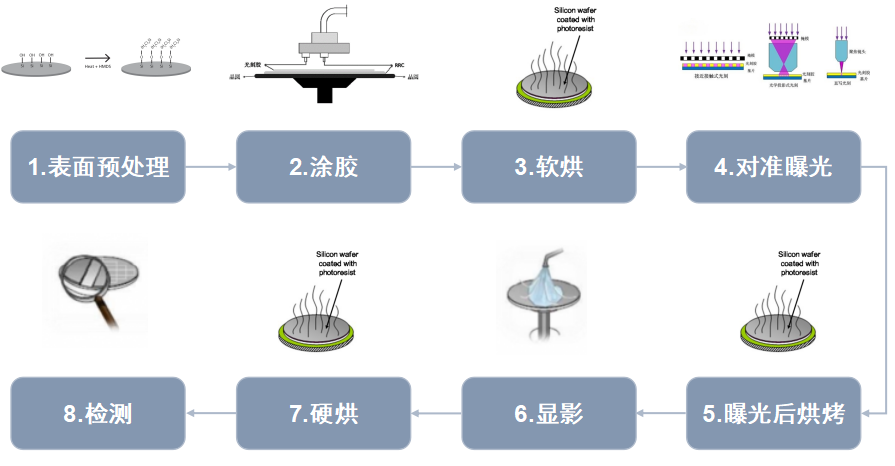

光刻工艺通常包括以下步骤:

1. 晶圆预处理:首先硅晶圆被准备好,通常是用HMDS预处理并烘烤。这一步称为增粘处理,以确保光刻胶涂覆的成功。

2. 光刻胶涂覆:光刻胶被均匀涂覆在硅晶圆表面。光刻胶是光敏化层的一部分,用于接收光的投影并在之后的步骤中进行化学反应。

3. 涂胶后软烤:也称为前烘,光刻胶涂覆后需要马上进行烘烤,主要目的是蒸发光刻胶中的大量溶剂,避免胶膜内部气泡残留。

4. 对准曝光(Exposure):光刻机上通过一系列对位确保掩模和硅晶圆对准,光源通过透镜系统将掩模上的图案精确地投影到光敏化层上发生光化学反应。

5. 曝光后烘烤:也叫后烘,一般地化学放大胶或图形反转胶需要后烘步骤。后烘使曝光产生的光酸扩散并发生交联反应,也有去除一部分驻波的作用。

6. 显影:溶解曝光后指定区域的光刻胶。常见的显影方式有:浸没式(immersion)、喷淋式(spray)和搅拌式(puddle)三种。显影后要立即用去离子水冲洗。

7. 硬烘烤:也叫坚膜,通过加温烘烤使胶膜更加牢固的粘附在晶圆表面,并可以增加胶层的抗刻蚀能力,坚膜并不是一道必需的工艺。

8. 检测:用于确保光刻工艺后的图形符合设计规范和质量要求。通过光学或电子束等手段检测并分类光刻过程中可能出现的问题,如线宽偏差、图形缺陷、套刻误差等。

图. 基本光刻工艺步骤示意图

其他微纳光刻技术

在微纳加工领域除了上述有掩膜的投影光学光刻技术,还有一些无掩膜的光刻技术,如电子束光刻、激光直写光刻、聚焦离子束光刻、纳米压印光刻等。

电子束光刻:使用聚焦的电子束直接在光刻胶上写入图案。适用于小批量生产和掩模制作,以及纳米尺度的研究。

激光直写光刻:利用高能激光束直接在光敏材料表面或内部进行局部曝光,从而实现微米甚至纳米尺度的精细图案制作。

聚焦离子束光刻:使用聚焦的离子束在光刻胶上形成图案。适用于高分辨率的微纳加工和图案的修补。

纳米压印光刻:通过物理压印的方式将图案从硬模具压印到聚合物材料上。具有高分辨率和低成本的优势,适用于大面积图案的制造。

这些光刻技术以其成本效益和设计灵活性展现出潜力,但目前精度或效率等存在不足,难以满足大量制造需求。尽管短期内难以替代传统光学光刻,但快速地技术进步或在特定微纳加工领域获得关注。

结 语

光刻技术作为半导体产业的微雕艺术,不仅在过去几十年里推动了科技的飞速发展,相信在未来的科技创新中也会扮演着至关重要的角色。随着半导体和微纳加工技术的不断进步,我们期待光刻技术能够带来更多的突破,为人类社会的发展贡献更多的力量。

-

光刻工艺的基本步骤2022-10-18 17432

-

浅谈半导体制造中的光刻工艺2023-06-28 6894

-

光刻工艺的主要流程和关键指标2025-03-27 3245

-

光刻工艺步骤2021-01-12 4357

-

Intel 22nm光刻工艺背后的故事2010-03-24 1395

-

光刻胶与光刻工艺技术2011-03-09 1697

-

EUV光刻工艺终于商业化 新一代EUV光刻工艺正在筹备2018-10-30 4232

-

光刻工艺中的测量标记2023-07-07 1440

-

什么是光刻工艺?光刻的基本原理2023-08-23 5485

-

半导体制造工艺之光刻工艺详解2023-08-24 3029

-

光刻工艺的基本步骤 ***的整体结构图2023-12-18 2723

-

光刻工艺中分辨率增强技术详解2024-10-18 2816

-

简述光刻工艺的三个主要步骤2024-10-22 3473

-

光刻工艺中的显影技术2025-06-09 2094

-

【新启航】玻璃晶圆 TTV 厚度在光刻工艺中的反馈控制优化研究2025-10-09 562

全部0条评论

快来发表一下你的评论吧 !