普通机床精度是多少?机床精度的定义是什么?机床精度保持方法分享

电气技术

描述

机床的精度在很大程度上决定了加工出来的产品精细化程度,我们使用传统的机床和数控机床如果操作技术水平一样的话,数控机床的精度就要高一些,毕竟有电脑在控制比人的控制更准确、精细。而且假如机床老化了、机床零件出问题了、电气系统出故障了,都会降低机床的精度。

现在大多数厂家都是在用数控机床,而数控机床加工精度的影响因素也比较多,甚至有数据统计显示,65.7%以上的数控机床在安装时就没有完全符合精度标准,其在精度上面还是会存在误差的,而更有90%的数控机床在工作中处在失准的状态下,存在动态精度上的误差。这就决定了机床工作状态监控的重要性,对于保证机床精度起到了重要的作用。

甚至有人认为机床的精度是涉及国家军工水平的 ,代表的是一个国家的制造水平,差不多可以上升到战略层面了。

机床精度的定义是什么?

机床的精度产生的原因很多,首先因为它的导轨与丝杠的间隙与数控的精度有一定差异,数控的重复定位是靠设备自己来完成的,每一次的进给都可以把丝杠的间隙留在同一方向,而普通车床是由人来控制的,而重复的定位也是用量具和人工来保证。这些都会有一定的误差,而我们都知道,误差是不可避免的,这就决定了机床的精度是有一定范围的,在合理合规的范围之内的误差都可以接受,而超出部分太多就意味着机床的精度不够。

首先我们要明确,机床的加工精度也是有区别的,其中分为静态精度和动态精度。静态精度是在机床不工作状态下检测出来的,其中又主要包括机床的几何精度还有机床的定位精度;动态精度是在机床加工工件过程中检测出来的,主要包括刀具、工件、振动等带来的误差。

机床加工精度是指被加工零件达到的尺寸精度、形态精度和位置精度;机床静态精度是指机床的几何精度、运动精度、传动精度、定位精度等在空载条件下检测的精度。显然,后一种精度对于机床的加工精度影响更大,但是这种精度控制起来也是特别难的。它不仅仅跟机床设备本身有很大的关系,还跟电压、操作工人的技术水平、加工产品的难度、操作规范是否合理都有很大的关系。

欧洲机床生产商,特别是德国厂家,一般采用VDI/DGQ3441标准。

美国机床生产商通常采用NMTBA(National Machine Tool Builder‘s Assn)标准。

日本机床生产商标定“精度”时,通常采用JISB6201或JISB6336或JISB6338标准。

普通机床精度是多少?

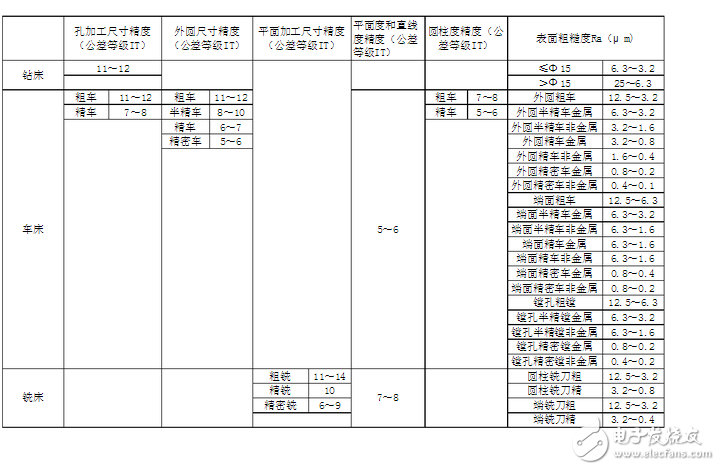

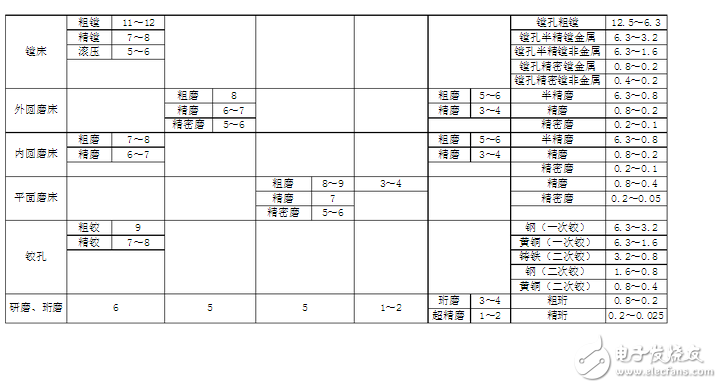

机床加工精度包括尺寸精度、形位公差精度、表面粗糙度等各个维度的考量。而目前国内最好的数控机床一般都在军工厂里和超大型的制造企业里面,比如富士康,高阶的机床加工精度别说微米(千分之一毫米),0.1微米到0.01微米的都很多,甚至更高的精度。还有就是,我们国家的数控机床普及率还可以提升,虽然近年来已经大范围普及,但是普通机床大量存在。

机床的精度主要包括机床的几何精度、机床的定位精度和机床的切削精度。

数控机床的几何精度反映机床的关键机械零部件(如床身、溜板、立柱、主轴箱等)的几何形状误差及其组装后的几何形状误差,包括工作台面的平面度、各坐标方向上移动的相互垂直度、工作台面X、Y坐标方向上移动的平行度、主轴孔的径向圆跳动、主轴轴向的窜动、主轴箱沿z坐标轴心线方向移动时的主轴线平行度、主轴在z轴坐标方向移动的直线度和主轴回转轴心线对工作台面的垂直度等。

数控机床的定位精度,是指所测机床运动部件在数控系统控制下运动时所能达到的位置精度。该精度与机床的几何精度一样,会对机床切削精度产生重要影响,特别会影响到孔隙加工时的孔距误差。目前通常采用的数控机床位置精度标准是ISO230-2标准和国标GB10931-89。

看一台机床水平的高低,要看它的重复定位精度,一台机床的重复定位精度如果能达到0.005mm(ISO标准。、统计法),就是一台高精度机床,在0.005mm(ISO标准。、统计法)以下,就是超高精度机床,高精度的机床,要有最好的轴承、丝杠。 德/日(西门子/发那科)占据国内进口数控机床的多数,他们的操作系统也最好。

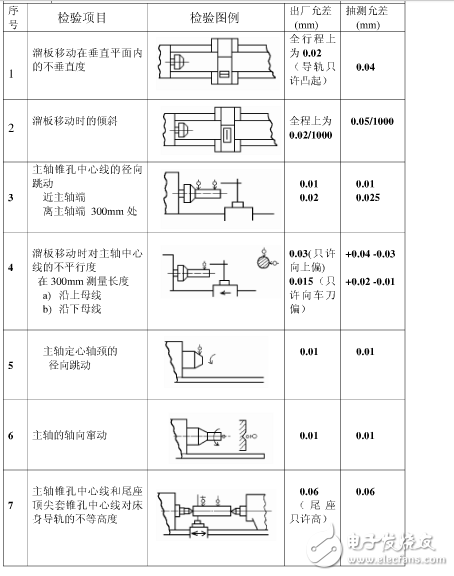

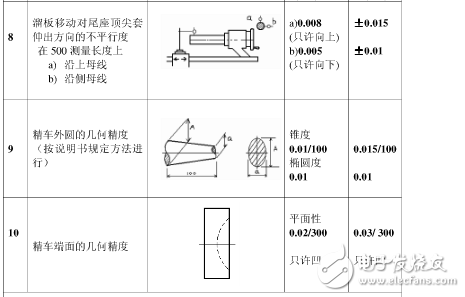

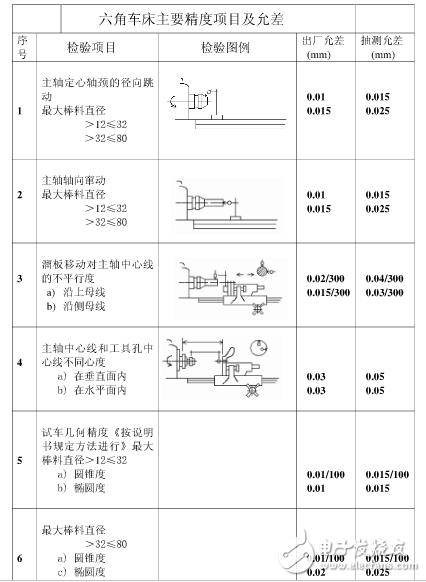

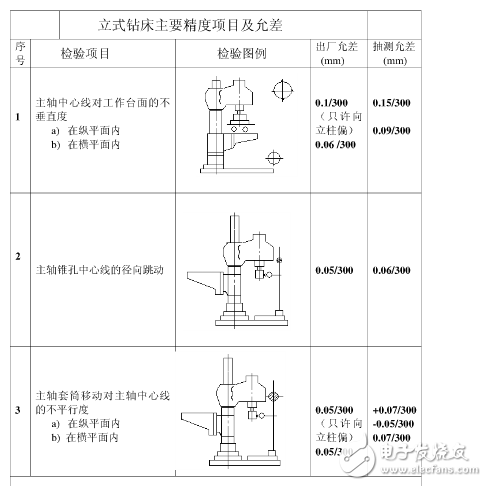

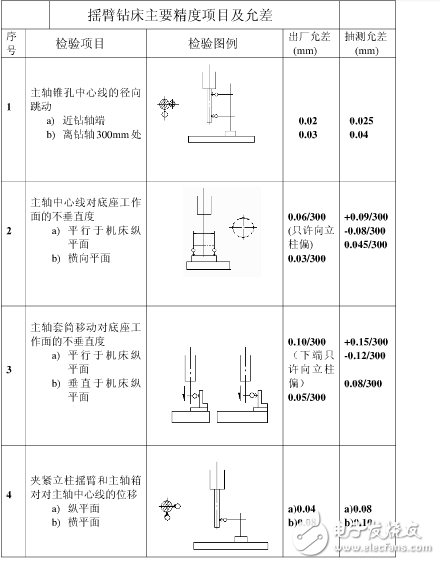

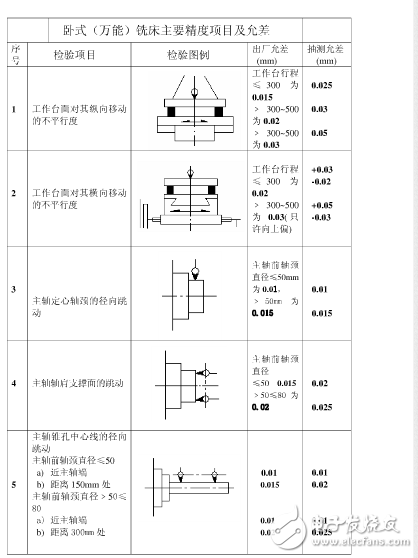

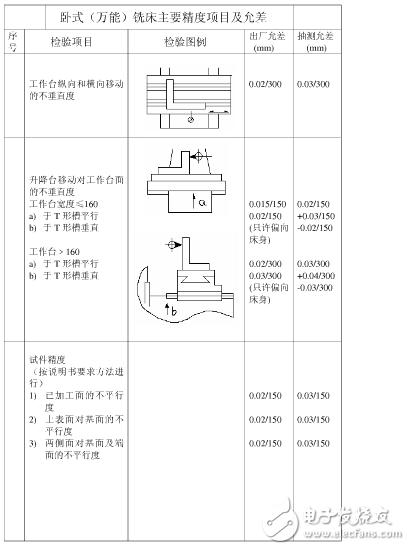

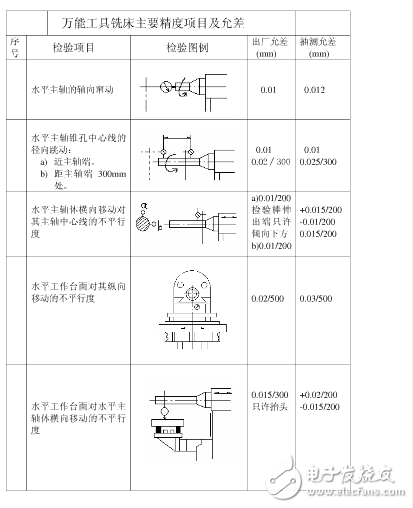

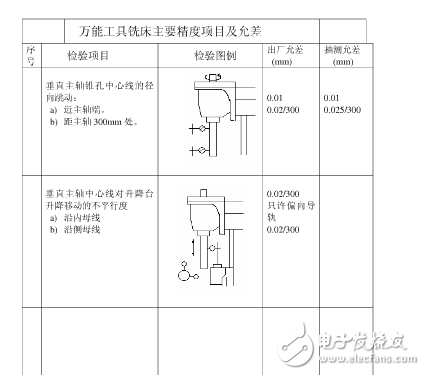

下图是普通机床常见的精度检测项目:

普通车床一般的加工精度

外圆精度 0.01

外圆圆柱度 0.01/100

端面平面度 0.02/200

螺纹螺距精度 0.06/300

外圆粗糙度Ra/um 2.5~1.25

影响机床精度的常见因素

一是机床刀具的刀尖不锋利;

二是机床在工作时产生了共振;

三是机床出现了爬行现象;

四是加工工艺有缺陷。

至于影响机床精度有很多,我们主要看下面几个方面。

首先是温度。

温度不仅影响机床的静态精度,对于工作中的动态精度有具有影响。加工中,电动机的发热、工件的摩擦等等都会引起温度变化,造成调整精度的丧失,也对加工工件的尺寸和精度带来影响。另外,温度变化还会使轴承间隙及各零件的相对位置发生变化,这些都会影响机床的加工精度。

另一个影响机床精度的因素是反向偏差。

这是在数控机床的工作中,由于坐标轴在传动过程中造成的反向死区或者反向间隙造成的误差现象。对于采用半闭环伺服系统的数控机床,反向偏差的存在会影响机床的定位精度和重复定位精度,从而影响产品的加工精度。

最后是间隙误差。

这是机床传动链运转产生间隙造成的误差。如果当电机运转过程中,机床没有产生运动,这种情况往往会造成数控机床的震荡或较大的误差。

这里我们再分析下如何提高机床精度的方法,在机床性能和精度固定的情况下,我们可以降低工作温度,这在一定程度上可以提高机床精度。

机床精度保持方法

机床精度保持方法不少,但是很少有人按照规范去操作,比如开机前的准备工作、操作中的注意事项、开机加工结束之后的保养、定期对机床进行检测、及时更换优质的配件、上合适的润滑油、电脑系统更新与操作软件的维护、甚至是细节到操作环境的温度和湿度都是有规范可查的。

1,开机后,必须先预热10分钟左右再进行加工。长期未使用的机床应该延长预热时间。

2,检查油路是否畅通。

3,关机前将工作台,鞍座置于机器中央位置,移动三轴行程至各轴行程中间位置。

4,机床保持干燥清洁。

5,注意检查电器柜中冷却风扇是否工作正常,风道过滤网有无堵塞,清洗沾附的尘土。

6,每天做好各导轨面的清洁润滑,有自动润滑系统的机床要定期检查、清洗自动润滑系统,检查油量,及时添加润滑油,检查油泵是否定时启动打油及停止。

7,注意检查机床液压系统油箱油泵有无异常噪声,工作油面高度是否合适,压力表指示是否正常,管路及各接头有无泄露。

8,注意检查导轨镶条松紧程度,调节间隙。

9,注意检查主轴驱动皮带,调整松紧程度。

10,注意检查各运动部件的机械精度,减少形状和位置偏差。

机床精度保持方法之日常保养规范

班前:

1. 擦净机床外露导轨 面及滑动面的尘 土并加油。

2.按规定润滑各部位。

3.检查各手柄位置。

4.空车试运转。

班中:

1.严格遵守操作规程。

2.操作中随时注意机床运转情况,有异常及时处理。

班后:

1.将铁屑全部清扫干 净。

2.擦净机床各部位。

3.部件归位。

周末:

1.全面擦拭机床各部位,保持漆见本色铁见光。

2.检查紧固件无松动。

3.检查清洗毛线及毛毡。

4.润滑各部件。

降低温度问题,可从以下方面入手:

1.1在机床选择中,要注意其是否符合国际标准ISO230-2和国家标准GB10931-89。

1.2是机床的零件控制滑动轴承应尽量选用耐磨性较好的轴承,从而保障机床的动态精度。

1.3要尽量控制减少车间内的热源,即便不得不有热源存在,也应该尽量远离机床主轴。还要加强散热功能,如采用金属加工液进行润滑冷。带走加工中产生的热量,降低设备和零件热变形的程度。但使用金属加工液进行冷却润滑要注意要需用优质的CNC切削液。由于CNC转速比较快,高转速的运作下会产生大量的泡沫,会影响到加工,所以要考虑到切削液的消泡性能;另外,CNC的加工步骤比较多,有车、铣、钻、磨等,所以要考虑到切削液的全面性等问题。

-

如何提高数控机床精度2025-01-03 1419

-

数控机床和普通机床相比有何特点2024-06-07 5415

-

各种温差影响数控机床精度的原因2023-11-01 1350

-

夏天,机床精度这么难!2022-03-21 1295

-

数控机床精度的影响因素2020-11-01 5898

-

菱/西门子/发格/新代等数控机床加工精度异常的常见原因及处理方法2020-10-10 4890

-

数控机床几何精度标准_数控机床几何精度怎么检测_数控机床几何精度检验方法2018-01-18 11733

-

什么是定位精度和重复定位精度_数控机床重复定位精度详解2018-01-17 68767

-

数控机床的精度检验教材2011-05-11 841

-

数控机床加工精度异常故障的维护2009-08-26 2377

全部0条评论

快来发表一下你的评论吧 !