三菱变频器参数设置:三菱变频器a700参数表

电气技术

描述

变频器由于有各种型号和品牌,对应的调试方法和工作状态都不一样,要在应用中对变频器进行合理的安排和应用就特别重要,这个时候就需要对变频器的参数进行最合适的设置,变频器的参数设定在调试过程中是十分重要的。由于参数设定不当,不能满足生产的需要,导致起动、制动的失败,或工作时常跳闸,严重时会烧毁功率模块IGBT或整流桥等器件。变频器的品种不同,参数量亦不同。一般单一功能控制的变频器约50~60个参数值,多功能控制的变频器有200个以上的参数。

变频器的设定参数较多,每个参数均有一定的选择范围,使用中常常遇到因个别参数设置不当,导致变频器不能正常工作的现象,因此,必须对相关的参数进行正确的设定。

变频器参数设置操作规程

一、工作监视选择

1. 待机状态现在为频率监视

2. 按SET键进入电流监视

3. 在2状态下按SET键进入电压监视

4. 在3状态下按SET键进入报警监视

5. 在4状态下按SET键进入频率监视

二、变频器工作模式选择

1. 在待机状态下显示监视模式

2. 按MODE键进入频率设置模式

3. 在2状态按MODE键进入参数模式

4. 在3状态下按MODE键进入运行模式

5. 在4 状态下按MODE键进入帮助模式

6. 在5 状态下按MODE键回到监视模式

三、变频器主要参数介绍

1. 上限频率(Pr。1)

限制变频器输出频率上限值,出厂设定为120Hz

2. 下限频率(Pr。2)

限制变频器输出频率下限值,只要启动信号为ON,频率达到下限值就启动电机

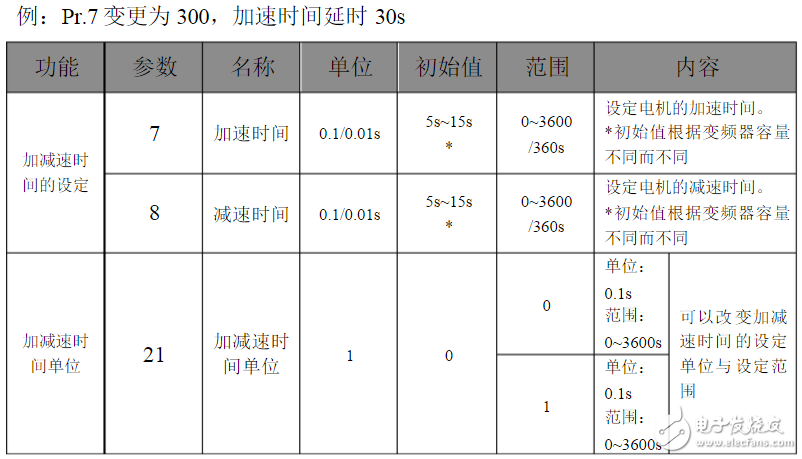

3. 加减速时间设定

Pr。7加速时间 Pr。8 减速时间 Pr。44第二加速时间 Pr。45第二减速时间

4. 电子过流保护(Pr。9)出厂设定值为变频器的额定电流

5. 适用负荷选择(Pr。14)

恒转矩负荷(输送机、台车等)设定为0

低转矩负荷(风机、泵等)设定值为1。出厂设定值为1

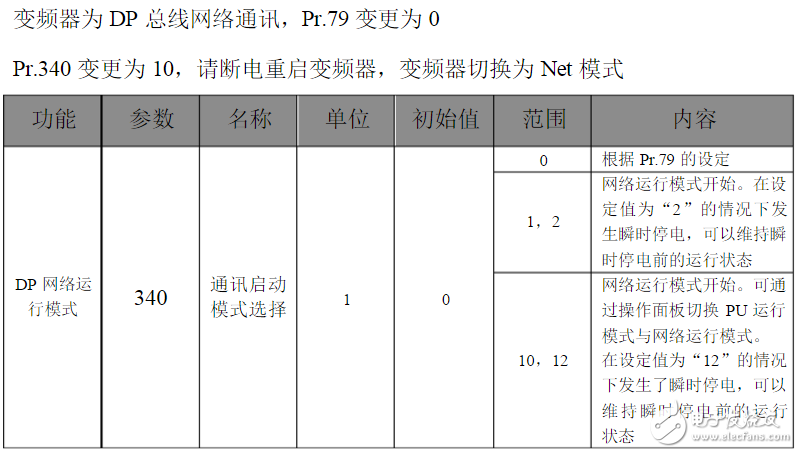

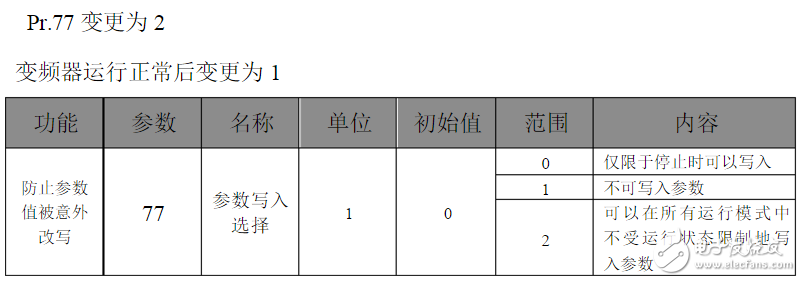

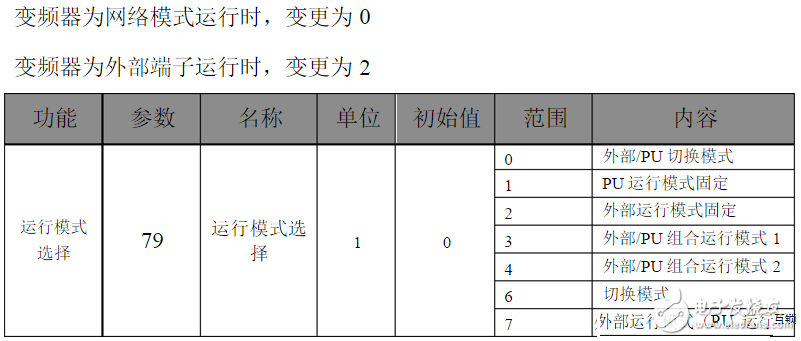

6. 参数写入禁止选择(Pr。77)运行时设置为1防止误操作

仅限于停止写入设定值为0。出厂设定为0

不可写入设定值为1

即使运转也可以写入设定值为2

7. 用电压输入信号操作时(Pr。73)

用电压输入操作信号时,应设定端子2-5键的频率设定电压信号的规格。

1)DC 0-5V时,设定值Pr。73=1(出厂设定值)

2)DC 0-10V时,设定Pr。73=0

用电流输入操作信号时,端子4-5之间输入信号,端子AU-SD之间短路

8. 频率设定电压(电流)增益的设定

频率设定电压增益(Pr。903)DC5V(或10V)时为60Hz

频率设定电流增益(Pr。905)DC4ma时0Hz,DC20ma时60Hz

9. 逆转防止选择(Pr。78)

用于仅运行在一个方向的机械,例如:风机、泵

正反转均可设定值为0,出厂设定值为0

不可逆转设定值为1

可逆转设定值为2

四、频率设置

1. 先选择频率设定模式

2. 按向上向下键增加减小设置频率

3. 按SET键写入设定频率。屏幕闪烁冰出现字母F,设置成功

五、拷贝模式

在工作中我们经常会遇到这样的情况,有一台变频器坏了买了新的却不知道

原来变频的参数。这种情况可以利用变频器的拷贝模式解决。此模式可以用操作

面板把源变频器的参数直接复制到目标变频器中。具体方法如下:

1. 源变频器通电开机,并选择参数设定模式

2. 按两次向下键,再按SET键进入参数读出准备期

3. 按SET键1.5秒读出参数,闪烁,显示读出成功

4. 源变频器停电。启动目标变频器。按1、2步进入参数读出准备期

5. 按向上建进入参数写入准备期

6. 按SET键1.5秒写入参数。闪烁,写入成功

7. 按向上键进入参数校验准备期

8. 按SET键1.5秒,闪烁,校验参数。若无错误提示则写入成功

9. 关闭目标变频器,更换新操作面板。

六、参数设置

1. 先选择参数设定模式

2. 按SET键进入改变参数状态(此时用SET键可以改变参数数位)

3. 按向上向下键增加减小参数

4. 按SET键显示参数的现在设定值

5. 按向上向下键增加减小参数设定值

6. 按SET 键1.5秒写入设定值,屏幕闪烁设定成功

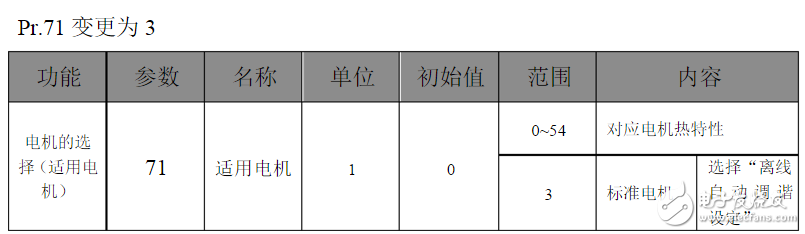

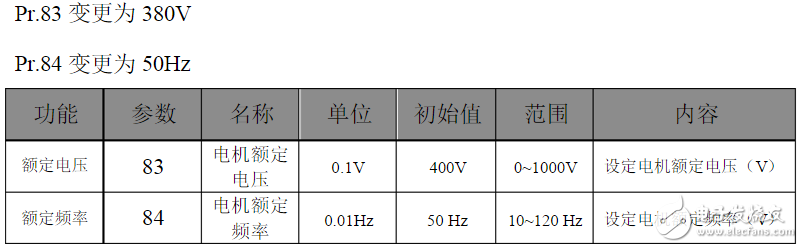

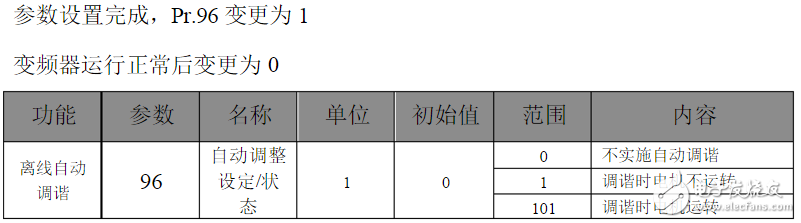

三菱变频器参数设置

1 、控制方式:

即速度控制、转距控制、 PID 控制或其他方式。采取控制方式后,一般要根据控制精度进行静态或动态辨识。

2 、最低运行频率:

即电机运行的最小转速,电机在低转速下运行时,其散热性能很差,电机长时间运行在低转速下,会导致电机烧毁。而且低速时,其电缆中的电流也会增大,也会导致电缆发热。

3 、最高运行频率:

一般的变频器最大频率到 60Hz ,有的甚至到 400 Hz ,高频率将使电机高速运转,这对普通电机来说,其轴承不能长时间的超额定转速运行,电机的转子是否能承受这样的离心力。

4 、载波频率:

载波频率设置的越高其高次谐波分量越大,这和电缆的长度,电机发热,电缆发热变频器发热等因素是密切相关的。

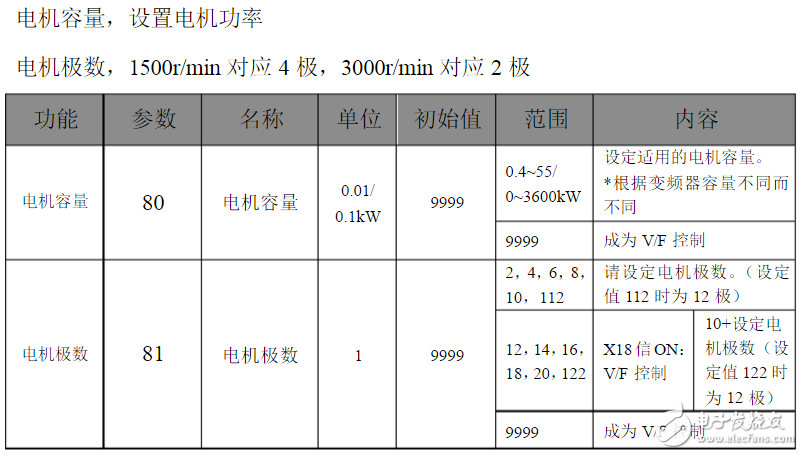

5 、电机参数:

变频器在参数中设定电机的功率、电流、电压、转速、最大频率,这些参数可以从电机铭牌中直接得到。

6 、跳频:

在某个频率点上,有可能会发生共振现象,特别在整个装置比较高时;在控制压缩机时,要避免压缩机的喘振点。

7、加减速时间

加速时间就是输出频率从 0 上升到最大频率所需时间,减速时间是指从最大频率下降到 0 所需时间。通常用频率设定信号上升、下降来确定加减速时间。在电动机加速时须限制频率设定的上升率以防止过电流,减速时则限制下降率以防止过电压。

加速时间设定要求:将加速电流限制在变频器过电流容量以下,不使过流失速而引起变频器跳闸;减速时间设定要点是:防止平滑电路电压过大,不使再生过压失速而使变频器跳闸。加减速时间可根据负载计算出来,但在调试中常采取按负载和经验先设定较长加减速时间,通过起、停电动机观察有无过电流、过电压报警;然后将加减速设定时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加减速时间。

8、 转矩提升

又叫转矩补偿,是为补偿因电动机定子绕组电阻所引起的低速时转矩降低,而把低频率范围 f/V 增大的方法。设定为自动时,可使加速时的电压自动提升以补偿起动转矩,使电动机加速顺利进行。如采用手动补偿时,根据负载特性,尤其是负载的起动特性,通过试验可选出较佳曲线。对于变转矩负载,如选择不当会出现低速时的输出电压过高,而浪费电能的现象,甚至还会出现电动机带负载起动时电流大,而转速上不去的现象。

9、电子热过载保护

本功能为保护电动机过热而设置,它是变频器内 CPU 根据运转电流值和频率计算出电动机的温升,从而进行过热保护。本功能只适用于 “ 一拖一 ” 场合,而在 “ 一拖多 ” 时,则应在各台电动机上加装热继电器。

电子热保护设定值 (%)=[ 电动机额定电流 (A)/ 变频器额定输出电流 (A)]×100% 。

10、频率限制

即变频器输出频率的上、下限幅值。频率限制是为防止误操作或外接频率设定信号源出故障,而引起输出频率的过高或过低,以防损坏设备的一种保护功能。在应用中按实际情况设定即可。此功能还可作限速使用,如有的皮带输送机,由于输送物料不太多,为减少机械和皮带的磨损,可采用变频器驱动,并将变频器上限频率设定为某一频率值,这样就可使皮带输送机运行在一个固定、较低的工作速度上。

11、偏置频率

有的又叫偏差频率或频率偏差设定。其用途是当频率由外部模拟信号 ( 电压或电流 ) 进行设定时,可用此功能调整频率设定信号最低时输出频率的高低 。有的变频器当频率设定信号为 0% 时,偏差值可作用在 0 ~ fmax 范围内,有的变频器 ( 如明电舍、三垦 ) 还可对偏置极性进行设定。如在调试中当频率设定信号为 0% 时,变频器输出频率不为 0Hz ,而为 xHz ,则此时将偏置频率设定为负的 xHz 即可使变频器输出频率为 0Hz 。

12、 频率设定信号增益

此功能仅在用外部模拟信号设定频率时才有效。它是用来弥补外部设定信号电压与变频器内电压 (+10v) 的不一致问题;同时方便模拟设定信号电压的选择,设定时,当模拟输入信号为最大时 ( 如 10v 、 5v 或 20mA) ,求出可输出 f/V 图形的频率百分数并以此为参数进行设定即可;如外部设定信号为 0 ~ 5v 时,若变频器输出频率为 0 ~ 50Hz ,则将增益信号设定为 200% 即可。

13、转矩限制

可为驱动转矩限制和制动转矩限制两种。它是根据变频器输出电压和电流值,经 CPU 进行转矩计算,其可对加减速和恒速运行时的冲击负载恢复特性有显著改善。转矩限制功能可实现自动加速和减速控制。假设加减速时间小于负载惯量时间时,也能保证电动机按照转矩设定值自动加速和减速。

驱动转矩功能提供了强大的起动转矩,在稳态运转时,转矩功能将控制电动机转差,而将电动机转矩限制在最大设定值内,当负载转矩突然增大时,甚至在加速时间设定过短时,也不会引起变频器跳闸。在加速时间设定过短时,电动机转矩也不会超过最大设定值。驱动转矩大对起动有利,以设置为 80 ~ 100% 较妥。

制动转矩设定数值越小,其制动力越大,适合急加减速的场合,如制动转矩设定数值设置过大会出现过压报警现象。如制动转矩设定为 0% ,可使加到主电容器的再生总量接近于 0 ,从而使电动机在减速时,不使用制动电阻也能减速至停转而不会跳闸。但在有的负载上,如制动转矩设定为 0% 时,减速时会出现短暂空转现象,造成变频器反复起动,电流大幅度波动,严重时会使变频器跳闸,应引起注意。

14、加减速模式选择

又叫加减速曲线选择。一般变频器有线性、非线性和 S 三种曲线,通常大多选择线性曲线;非线性曲线适用于变转矩负载,如风机等; S 曲线适用于恒转矩负载,其加减速变化较为缓慢。设定时可根据负载转矩特性,选择相应曲线,但也有例外,笔者在调试一台锅炉引风机的变频器时,先将加减速曲线选择非线性曲线,一起动运转变频器就跳闸,调整改变许多参数无效果,后改为 S 曲线后就正常了。究其原因是:起动前引风机由于烟道烟气流动而自行转动,且反转而成为负向负载,这样选取了 S 曲线,使刚起动时的频率上升速度较慢,从而避免了变频器跳闸的发生,当然这是针对没有起动直流制动功能的变频器所采用的方法。

15、转矩矢量控制

矢量控制是基于理论上认为:异步电动机与直流电动机具有相同的转矩产生机理。矢量控制方式就是将定子电流分解成规定的磁场电流和转矩电流,分别进行控制,同时将两者合成后的定子电流输出给电动机。因此,从原理上可得到与直流电动机相同的控制性能。采用转矩矢量控制功能,电动机在各种运行条件下都能输出最大转矩,尤其是电动机在低速运行区域。

现在的变频器几乎都采用无反馈矢量控制,由于变频器能根据负载电流大小和相位进行转差补偿,使电动机具有很硬的力学特性,对于多数场合已能满足要求,不需在变频器的外部设置速度反馈电路。这一功能的设定,可根据实际情况在有效和无效中选择一项即可。

与之有关的功能是转差补偿控制,其作用是为补偿由负载波动而引起的速度偏差,可加上对应于负载电流的转差频率。这一功能主要用于定位控制。

16、节能控制

风机、水泵都属于减转矩负载,即随着转速的下降,负载转矩与转速的平方成比例减小,而具有节能控制功能的变频器设计有专用 V/f 模式,这种模式可改善电动机和变频器的效率,其可根据负载电流自动降低变频器输出电压,从而达到节能目的,可根据具体情况设置为有效或无效。

要说明的是,九、十这两个参数是很先进的,但有一些用户在设备改造中,根本无法启用这两个参数,即启用后变频器跳闸频繁,停用后一切正常。究其原因有:

(1) 原用电动机参数与变频器要求配用的电动机参数相差太大。

(2) 对设定参数功能了解不够,如节能控制功能只能用于 V/f 控制方式中,不能用于矢量控制方式中。

(3) 启用了矢量控制方式,但没有进行电动机参数的手动设定和自动读取工作,或读取方法不当。

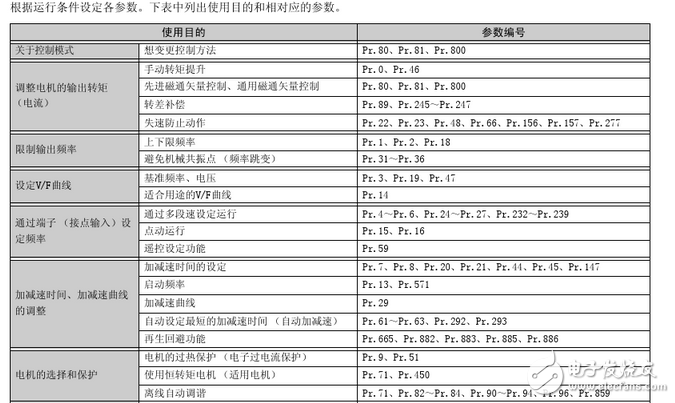

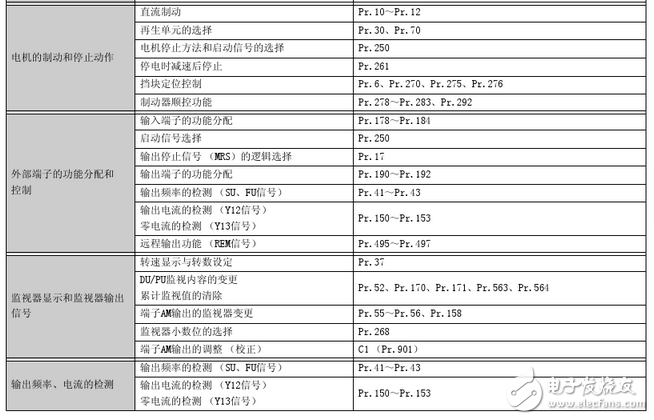

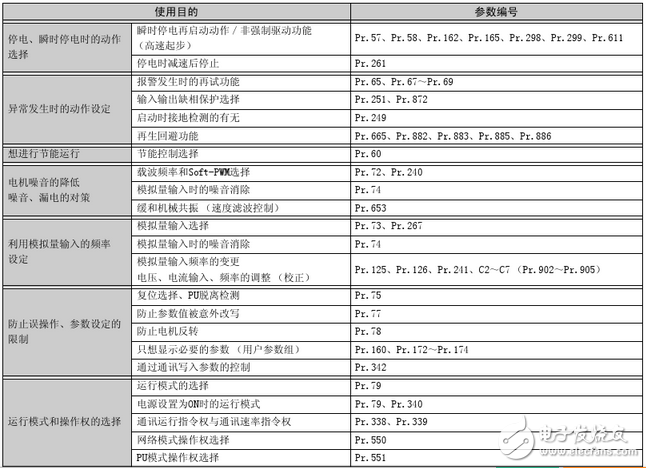

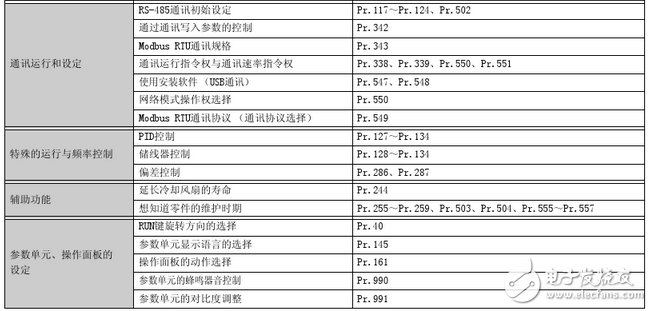

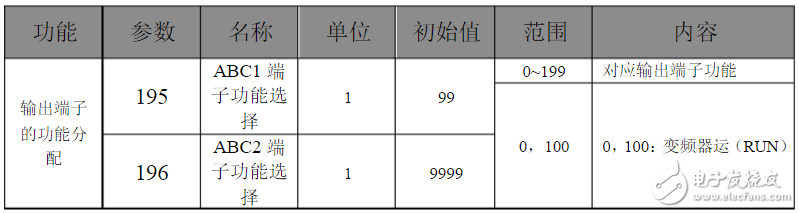

三菱变频器a700参数表

-

三菱变频器频率给定参数设置2024-09-25 9000

-

如何设置三菱变频器的输出输入频率2024-06-15 7696

-

三菱变频器模拟量输出设置参数 三菱变频器模拟量控制参数设置2024-02-05 10450

-

三菱D700变频器应用手册2023-11-29 1136

-

图文详解威纶触摸屏与三菱D700变频器通讯2023-04-07 2677

-

Modbus转Profinet网关与三菱A700变频器配置2022-08-05 3037

-

三菱变频器FR700使用手册2022-06-24 1738

-

三菱FX系列PLC与三菱变频器通讯应用实例2022-02-14 6678

-

三菱变频器安装环境要求2020-09-10 2155

-

三菱变频器调试的基本方法及步骤2020-03-24 21028

-

三菱变频器d700参数设置_三菱d700变频器代码故障_三菱d700接线图2017-08-22 198095

-

三菱FR-F700系列变频器PID控制参数设置及校正2016-11-08 2935

-

三菱变频器培训教程2016-08-09 886

-

三菱a500变频器说明书2008-08-24 19037

全部0条评论

快来发表一下你的评论吧 !