如何利用工业级IMU减少正交误差的影响

描述

正在将MEMS惯性测量单元(IMU)用于个人交通工具平台的自平衡制导系统,是否会有一款面向消费者,能消除各传感器之间的全部对齐误差,并且所有核心传感器元件都集成在单个芯片上的IMU?

否,对于这个设计来说,这一般不是一个保险的期望。采用鲁棒的分立传感器和最佳封装并经过优化校准的工业级IMU,其对齐精度要比位于单个芯片上的消费级IMU高得多。

消费级和工业级IMU往往以不同方式规定轴对齐特性。消费级IMU的典型做法是将所有对齐误差集总为一个跨轴灵敏度规格。面向工业的IMU,比如ADIS16490,则使用两个不同规格以便更直接地说明对齐精度:轴到轴对齐误差和轴到封装对齐误差。轴到封装对齐误差描述各轴相对于IMU封装内机械特性的对齐程度。轴到轴对齐误差描述各加速度计和陀螺仪轴的对齐在多大程度上符合理想正交性。正因如此,轴到轴对齐误差也常被称为正交误差。

跨轴灵敏度(CAS)和轴到轴对齐误差(A2A_MAE)有如下数学关系:

CAS = sin(A2A_MAE) A2A_MAE = asin(CAS)

非正交性发生在传感器轴之间、传感器上或源于传感器与外壳之间的封装不对齐。对于工业级IMU,这些规格会在工厂校准,并在数据手册中详细说明。对于分立器件,跨轴灵敏度规格不包括相对于PCB的装配偏差。

理想情况下,陀螺仪和加速度计中的多个轴是彼此正交的。然而,这里有个常见的误解:既然多轴陀螺仪或加速度计可以设计在一个分立MEMS器件之内,那么各轴应是完美正交的,彼此成 90°角。虽然这些器件中的所有惯性传感器都位于单个芯片上,但加工和制造偏差所引入的固有误差仍可能造成正交误差。相应的等效对齐精度与完全校准的工业级IMU相比,实际上并不是非常好。

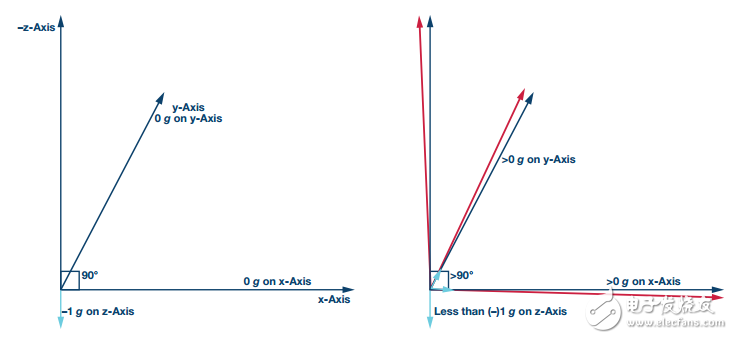

图1. 左边的理想三轴正交情况反映矢量的真实影响。正交误差使得所有轴上都能检测到泄漏的部分旋转或力。

对消费级器件的简单调查发现,跨轴灵敏度常常在1%到5%范围内。利用以上关系式,可知等效轴到轴对齐误差为0.57°到2.87°。

不过也可用毫弧度为单位来定义,相当于0.057°。工业级IMU的精度通常要高得多。我们也可利用此关系将工业级IMU的轴到轴对齐误差0.018°转换为等效跨轴灵敏度0.031%。

CAS

= sin(A2A_MAE)

= sin(0.018°)

= 0.00031

= 0.031%

工业级IMU ADIS16489的所有惯性传感器不是位于一个芯片上,尽管有这个明显的缺点,但其性能仍要比最佳消费级器件高出大约32倍。

为了解正交误差的影响,假设一个加速度计轴指向正上方,器件恰好处于水平状态。加速度计在此z轴上测量重力的总影响。如果其他两个轴完全正交,那么它们不会测量到任何重力矢量。然而,若有正交误差,其他两个水平轴就会测量到重力矢量的一部分。例如,若器件的跨轴灵敏度为1%,其对重力的等效响应将是 10 mg,这相当于0.6°的等效对齐误差。反之,如果第一个轴不与水平框架正交,它便测不到完整的重力矢量。

正交误差是加速度计总误差中特别稳定的成分,因此可通过一次性校准来校正。为了确定一对加速度计轴的正交误差,须让加速度计在所有可能的90°方向空间中旋转,并测量各轴对重力的静态响应。这可以利用精密万向节头或在已知正交表面上进行。

将器件安装到PCB之后,要通过校准消除所有工作条件下的正交误差是很困难的。惯性校准要求在器件经历受控运动模式的同时观测各传感器响应。为高效实现此类运动模式,常常需要高度专业化的设备和经验。与已经预校准的工业级IMU不同,安装在PCB上的每个消费级MEMS器件都需要针对其他传感器、环境表现和温度进行校准。

在分立器件安装到微型PCB上坚固耐用的模块中之后,包括三个陀螺仪轴和三个加速度计轴的工业级IMU在制造中利用校准步骤实现高超性能。这种工厂校准不仅能识别和补偿MEMS器件本身的正交误差,还能补偿装配相关的偏斜。因此,与装配偏差、跨轴误差和温度相关的误差降至最小。ADIS16489工厂校准可将平台稳定、导航和机器人应用中的轴对齐误差降至最低。ADIS16489内置一个数字三轴陀螺仪和一个三轴加速度计,陀螺仪轴到轴对齐误差仅有±0.018°,加速度计轴到轴误差为±0.035°。除了高性能传感器参数以外,ADIS16489还利用聚对二甲苯涂层作为内部电路的防潮层。

-

IMU+多相机高速联合自动标定方案2025-10-23 1652

-

IMU中的misaligment误差是如何区分Axis to axis与Axis to frame误差的?2024-05-29 15245

-

你知道IMU是什么吗?2023-07-14 4508

-

基于imu定位的方法,如何解决累积误差?2023-04-06 5665

-

IMU的工作原理是什么?怎样去搭建一种IMU误差模型?精选资料分享2021-07-13 5507

-

消费级和工业级IMU对于传感器之间的轴对齐特性与误差处理资料下载2021-04-11 988

-

IMU误差来源/表达式/标定2020-12-24 3591

-

3DM-GX5-15 惯性测试单元IMU2020-12-07 765

-

IMU在工业机器人的应用-惯导专题2020-05-18 1930

-

各传感器之间的全部对齐误差如何消除2019-07-19 1920

-

正交观点2018-10-30 1215

-

MEMS IMU/陀螺仪对准基础2018-10-17 2812

-

改进的IMU传感器安装误差正交补偿方法_马亚平2017-03-19 1094

-

MEMS陀螺正交误差分析与仿真2015-12-08 749

全部0条评论

快来发表一下你的评论吧 !