一种基于磁悬浮的超精密加工新导轨技术

描述

作者 Per Schreiber,汉诺威莱布尼茨大学生产工程和机床研究所 (IFW)

超精密加工广泛应用于医疗设备、光学、计量和微电子机械系统等领域,在其中发挥着重要作用。用于以亚微米精度移动机器部件和工件的导轨技术对加工过程的整体准确度和速度具有重大影响。最常用的两种导轨技术 - 静液压驱动和空气静压驱动 - 可提供平稳的运动和抑制振动的阻尼。然而,实现和维护这些导轨可能既昂贵又复杂,尤其是对于需要多个自由度的应用更是如此。

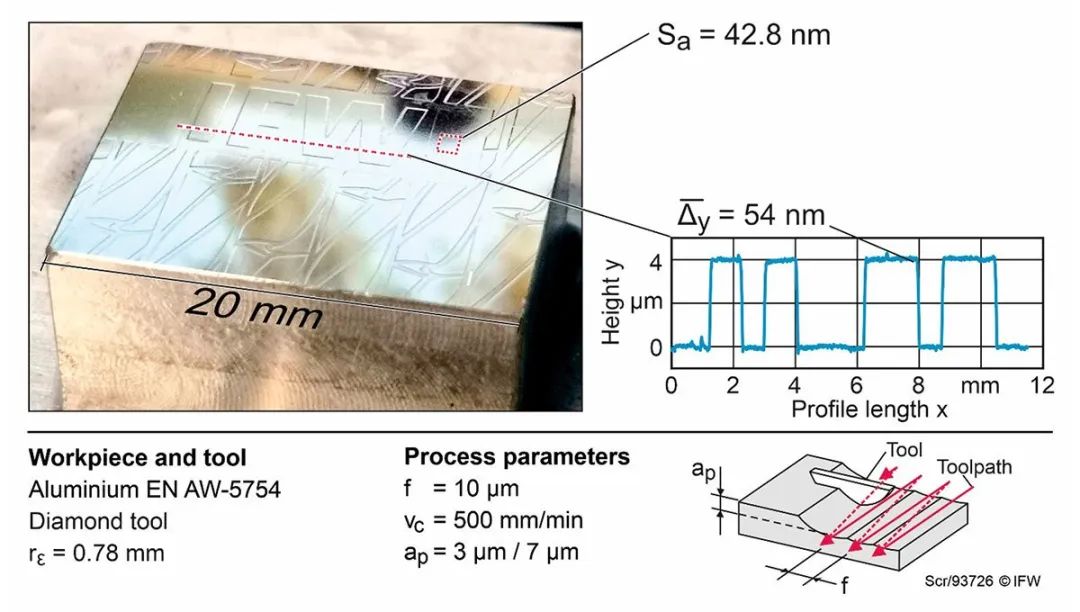

在汉诺威莱布尼茨大学生产工程和机床研究所,我和同事们实现了一种基于磁悬浮的超精密加工新导轨技术。这种方法既能克服现有导轨技术的一些缺点,又能保持极高的精度。电磁悬浮导轨支持额外的自由度和主动减振,可以提高生产速度,从而使超精密加工工作效率的显著提高成为可能。我们使用原型加工了一个铝制工件,切削深度从 3 微米到 7 微米不等,表面粗糙度小于 45 纳米 Sa(图 1)。我们使用了基于模型的设计来构建实现这种精度所需的实时控制系统,即先在 Simulink® 中对系统进行建模和仿真,然后使用 Simulink PLC Coder™ 生成 IEC 61131-3 结构化文本以部署在 Beckhoff® 工控机上。此工作流不仅使我们能够加快开发速度,还最大限度地减少了繁琐耗时的手动编码结构化文本的工作量。

图 1. 采用电磁悬浮导轨技术加工的铝制工件。

使用磁悬浮的轴控制

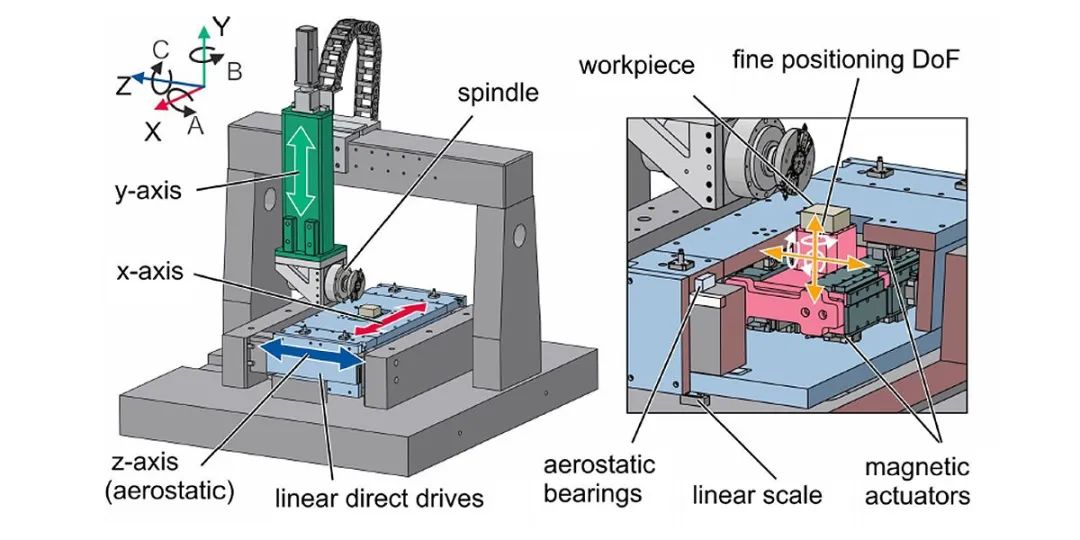

为了证明在超精密切削中应用悬浮技术的可行性,我们设计并制造了原型。该原型包括完整的三轴超精密铣床的所有相关功能。与单轴导轨原型相比,我们可以在实际超精密切削过程中评估此导轨技术。我们的原型系统设计包括三个宏观层面的轴(x、y 和 z)以及五个额外的精细定位自由度 (DoF)(图 2)。这些额外的自由度由电磁悬浮导轨管理,支持更精确的 x 轴和 z 轴定位以及旋转定位(滚动、俯仰和偏转)。在加工过程中,宏观轴 x 和 z 提供进给运动,y 轴用于预调整主轴和刀具位置。用线性编码器测量沿这些轴的位置。

图 2. 超精密加工原型:左侧显示大尺寸定位轴(x、y 和 z 轴),右侧显示使用电磁作动器的小尺寸定位。

12 个电磁作动器用于悬浮工件,12 个电容传感器用于测量工件滑块和每个电磁体之间的间隙距离,它们共同实现了精确定位控制。滑块在六个自由度中的姿态是根据这些测量值得出的。

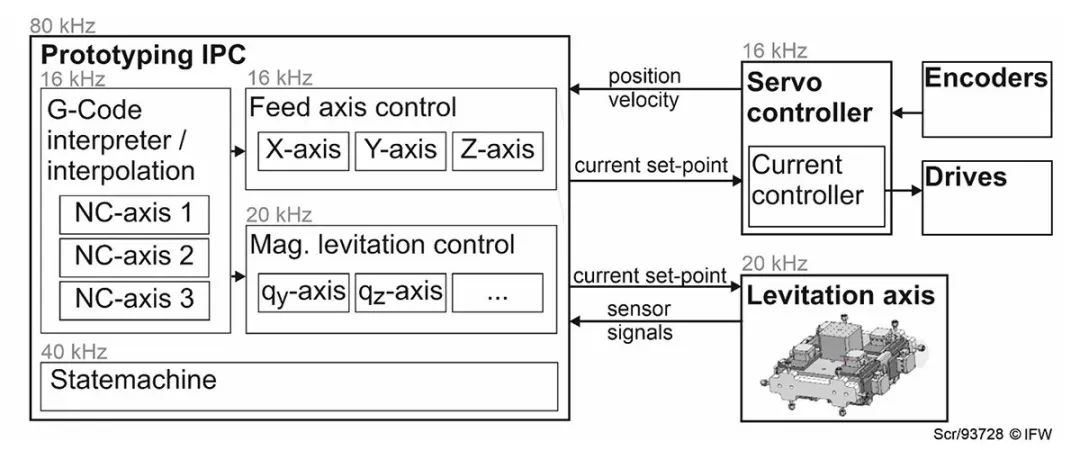

控制架构同样是围绕着原型的宏观层面和精细定位层面进行组织的。一个控制子系统专用于主要的 x 轴、y 轴和 z 轴,另一个子系统用于电磁悬浮系统(图 3)。我们为原型选择的 Beckhoff 工控机支持的最大采样率为 20 kHz。此控制器以此采样率运行,负责管理超精密定位,并通过电磁体保持足够的反向力,使刀具能够切削工件。

图 3. 原型控制架构。

控制器的建模与仿真

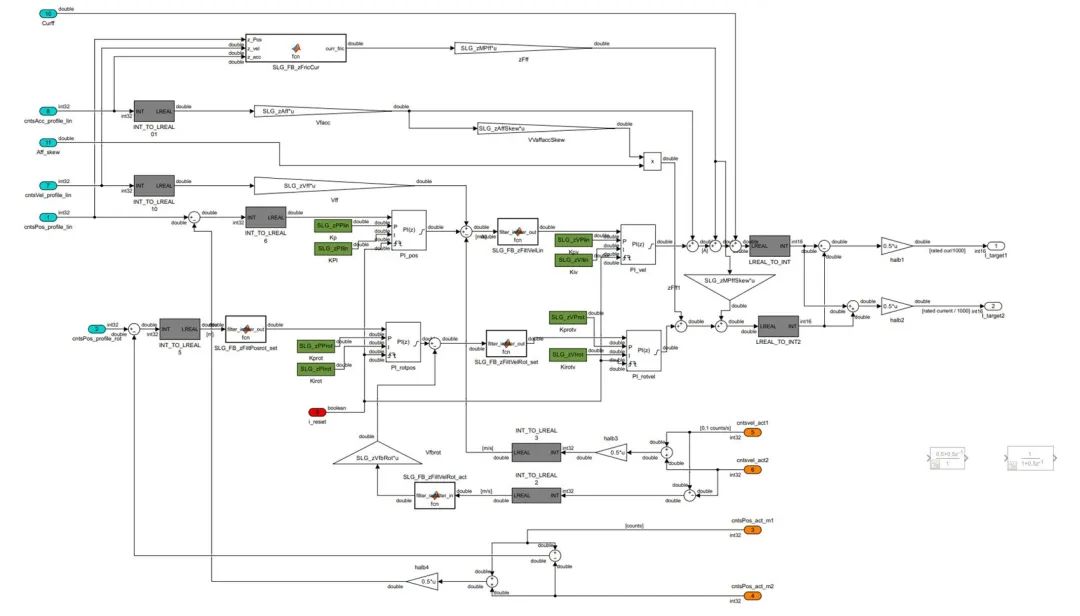

我们在 Simulink 中对宏观层面控制系统和精细定位控制系统进行建模。宏观层面的系统相对简单。它基于具有比例积分控制器的级联控制回路,会根据来自 x 轴、y 轴和 z 轴编码器的位置和速度测量值输出电流设定值(图 4)。

图 4. z 轴宏观层面控制器的 Simulink 模型。

五个自由度中的每个自由度在精细定位控制系统中都有一个对应的比例-积分-导数 (PID) 控制器。此控制器根据原型的 12 个电容传感器的输入计算电磁体的电流设定值。由于开环状态下的电磁悬浮在本质上是不稳定的,因此在硬件上测试之前需要进行仿真以确定初始控制参数集。在准备过程中,我们创建了被控对象模型。该模型可捕获电容传感器的特性、传输延迟、电流与电磁铁和工件之间间隙的非线性关系及其他效应。我们在 Simulink 中使用控制器和被控对象模型进行了大量闭环仿真,以评估控制系统的稳健性,并在工作过程中执行多项改进以提高性能。

生成结构化文本并测试原型

在通过仿真验证控制设计后,我们使用 Simulink PLC Coder 从 Simulink 模型中生成了 IEC 61131-3 结构化文本。然后,我们导入、编译控制应用程序并将其部署到与硬件原型的传感器和作动器相连的 Beckhoff 工控机上。我们一开始的测试看起来很有希望,但不出所料,我们需要调整精细定位控制器中的一些参数以提高性能。这些调整需要考虑电磁体特性的制造差异(这会影响背铁处磁体之间约 200 微米的间隙)以及机器装配中的其他容差。在模型中进行必要的更改并通过仿真进行验证后,我们从模型中重新生成了结构化文本,并执行进一步测试以验证原型的超精密加工能力。

下一代改进

基于模型的设计有助于实现我们的最初目标:展示首创使用磁悬浮导轨进行超精密加工的全功能原型。在开发下一代原型时,我们将继续使用 Simulink 和 Simulink PLC Coder 进行建模、仿真和代码生成。除了诸多改进外,我们还在这个新机器中集成了六自由度光学位置传感器,用以取代电容式间隙传感器。由于这些传感器都不太容易受到电磁噪声的影响,我们预计此项变更将进一步提高新一代机器的精度。

-

霍尔元件在磁悬浮技术上的应用与解析2025-08-07 1287

-

磁悬浮列车2011-06-18 3602

-

手工DIY创意磁悬浮陀螺的制作方法图解2012-12-29 40244

-

基于ARM的磁悬浮技术2013-11-20 3192

-

磁悬浮SOS2015-07-31 4698

-

磁悬浮用线性霍尔元件 磁悬浮霍尔应用2018-01-24 8552

-

磁悬浮技术基本原理是什么?2021-03-18 2650

-

磁悬浮科普介绍2021-08-31 2634

-

超精密加工技术2010-09-01 513

-

基于数值方法的HTS磁悬浮永磁导轨最优化2011-09-21 1120

-

磁悬浮diy2016-12-16 2668

-

磁悬浮超跑最高速度可达350km/h2018-04-17 6074

-

磁悬浮输送线系统的特点及应用2021-07-27 6398

-

精密微型导轨加工工艺流程!2024-07-04 1352

-

飞创解读磁悬浮直线模组:原理、优势与多元应用2025-08-19 842

全部0条评论

快来发表一下你的评论吧 !