射频功率放大器在超声导波的超分辨成像中的应用

描述

实验名称:SLDV对单层铝板与加筋板中的导波阵列信号的分析

研究方向:超声波对层合板结构脱沾缺陷的成像分析

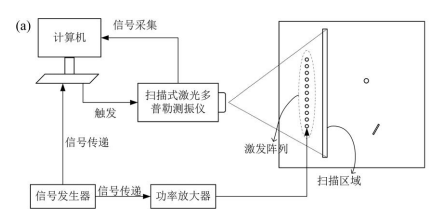

实验目的:使用SLDV对单层铝板与加筋板中的导波阵列信号进行采集,构建了下图所示的压电片激励/扫描式多普勒激光测振仪接收传感实验平台。

测试设备:计算机、SLDV、信号发生器、功率放大器、压电片与隔震台;

实验过程:

图:实验平台

为了获取较好的实验检测效果,提高采集信号的精度,降低环境噪声的影响,整个实验平台搭建于精密隔振台上,并在仪器扫描区域粘贴反光布,使其具有更佳的聚焦和反光效果。

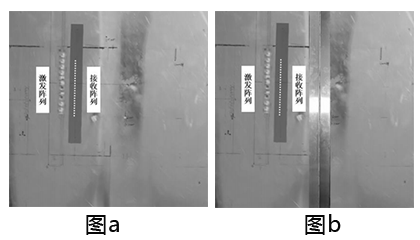

实验中单层铝板试样尺寸为400mm×400mm×1mm,如下图a所示。损伤设置为半径5mm的双通孔,且位置随机。中心间距为10mm的11块PZT贴片被粘接在在板的上表面以产生超声导波,中心间距为10mm的11块PZT贴片被粘接在在板的上表面以产生超声导波,其中激发阵列沿x=25mm处与y轴平行分布,范围为[-55,55]mm。为了生成阵列数据,扫描点沿x=40mm处与y轴平行分布,范围为[-55,55]mm,间隔为0.726mm,共139个扫描点,通过激光多普勒测振仪采集相应导波响应。如下图所示,分别在每个PZT位置进行激发。通过信号发生器产生中心频率为100kHz的5周期加窗函数的激励信号,并通过功率放大器将产生的激励信号放大到150V。实验所用的采样率为5.12MHz,采样时间为400μs。

图:加筋板试样

实验中加筋板试样尺寸为400mm×400mm×1mm,如上图b所示。采用铝板作为底板,选取铝板的中心位置进行筋条的粘合。在筋条和铝板的粘接面之间放置特氟龙树脂胶布作为实验的损伤。中心间距为10mm的11块PZT贴片被粘接在在板的上表面以产生超声导波。其余实验设置和参数与单层板实验一致。

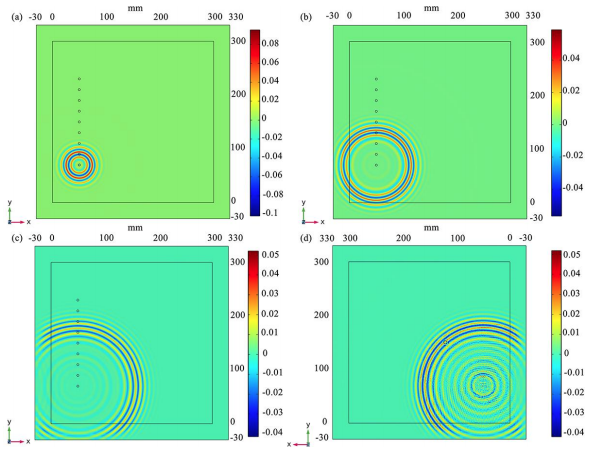

实验结果:下图为应用COMSOL仿真软件计算得到的不同时刻的波场图,其中激发点为1号点。下图a表示30μs时刻的波场图,其中Lamb波未传至损伤位置。下图b表示54μs时刻的波场图,其中吸收层的设置使得Lamb波传至边界后被快速吸收且衰减,极大程度地消除了边界反射对损伤散射信号的干扰。下图c表示80μs时刻的波场图,此时Lamb波传至损伤位置且与损伤边界发生交互作用,从而形成了散射波场。由下图c可以看出,从钢侧观察损伤的散射信号十分微弱,因此从橡胶侧做同样的波场图来进行对比,如图下图d所示。

从上述论述可知在钢-橡胶层合板的模型中损伤处的散射信号较为微弱,因此,虽然边界吸收层的存在很大程度上削减了边界反射所带来的影响,但是仍然会一定程度上干扰到损伤散射信号,进而影响到成像结果。如上图c所示,边界的回波信号大多数情况下会比来自损伤的回波信号更早的来到接收阵列的位置。来的回波干扰往往可以通过减去健康板基于超声导波和深度学习的层合板结构脱粘缺陷的超分辨成像44信号的手段来处理,进而在成像时获得较高的分辨率。此外,Lamb波在传播过程中受到频散影响,波形发生了明显的扩散现象,随着传播距离的增加,扩散现象会越来越严重。为有效削减频散的影响,并实现损伤的精确成像,本文提出了通过DL模型进行损伤超分辨成像的方法,并在后续章节中进行了结果展示与分析。

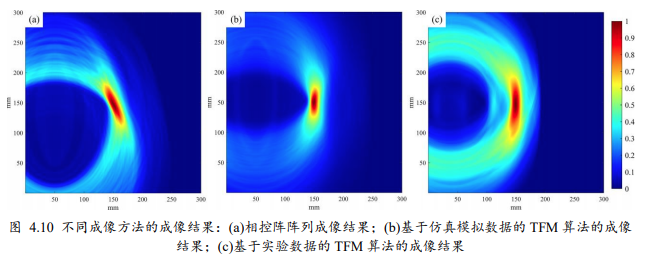

针对单个通孔损伤,基于数值模拟和实验的TFM成像结果分别如上图b和上图c所示。作为对比,基于相控阵阵列成像方法的数值模拟成像结果也一并给出,如上图a所示。比较上图a和上图b可知,TFM方法的成像结果相比于相控阵阵列成像包含有损伤形状与位置的多维度的损伤散射信息(反射振幅和波到达的时间);比较上图a和上图c可知,基于TFM的实验结果也具有相对较高的成像精度。因此,本文将数值仿真和实验数据的TFM成像结果均用于配置深度学习网络数据库。

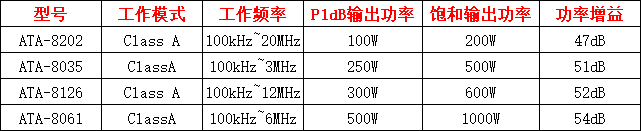

图:ATA-8000系列射频功率放大器指标参数

本文实验素材由西安安泰电子整理发布,西安安泰电子科技有限公司(Aigtek)是国内专业从事测量仪器研发、生产和销售的高科技企业。公司致力于功率放大器、功率信号源、功率放大模块、计量校准产品等产品为核心的相关行业测试解决方案的研究,为用户提供具有竞争力的测试方案,Aigtek已经成为在业界拥有广泛产品线,且具有相当规模的仪器设备供应商,样机都支持免费试用。

-

【案例集锦】功率放大器在超声导波测试领域研究中的应用2025-12-11 4421

-

安泰功率放大器在超声导波的矿热炉电极插深检测中的应用2024-11-05 739

-

功率放大器在超声导波的矿热炉电极插深检测中的应用2024-10-14 769

-

功率放大器在管道螺旋导波信号测量实验中的应用2024-03-08 5019

-

射频功率放大器在基于压电材料的飞机结冰探测中的应用2024-02-27 5141

-

功率放大器在超声导波中的应用有哪些2023-10-16 944

-

【西安安泰电子】功率放大器在管道超声导波无损检测研究中的应用2022-08-23 6115

-

功率放大器在超声导波无损检测领域的应用2022-01-12 687

-

功率放大器的应用—超声导波的衰减特性2022-01-10 911

-

Aigtek功率放大器在超声导波无损检测中的应用2021-10-20 2298

-

【功率放大器应用】超声导波的衰减特性2021-08-09 1609

-

功率放大器在混凝土中超声波传播测试应用2020-12-25 5359

-

功率放大器,超声功率放大器定义分类和应用2017-12-15 5723

全部0条评论

快来发表一下你的评论吧 !