用对方法,轻松高效的修复碎煤机轴承位磨损

描述

一、引言

本文旨在探讨碎煤机轴磨损的修复问题,重点介绍福世蓝高分子复合材料技术在碎煤机轴磨损修复中的应用。通过对比传统修复工艺与福世蓝工艺的优劣,展示福世蓝技术在提高修复效率、降低成本及延长设备使用寿命方面的显著优势。同时,详细阐述了福世蓝工艺的具体操作步骤,为类似设备的维修提供了有价值的参考。

二、设备简介

碎煤机是一种将大块煤炭破碎成小块以便于后续加工的设备。其核心部件包括破碎腔、转子、轴承等。其中,轴承作为支撑和传动部件,承受着巨大的载荷和冲击,容易出现磨损现象。

三、修复部位磨损的原因

碎煤机轴磨损的原因复杂多样,主要包括以下几个方面:

1)润滑不足:润滑不足会导致轴承表面的抗压油膜消失,增加轴承运行中的摩擦系数, 从而造成轴承损坏和轴磨损。

2)轴承质量问题:轴承本身存在缺陷,如游隙过小、材质不佳等,会导致轴承过热、抱死,进而加剧轴磨损。

3)安装问题:安装过程中未按照规范操作,如锁紧盘未完全锁紧、轴承未推到位等,也会导致轴承位磨损。

4)金属材质特性:金属材质虽然硬度高,但柔韧性较差,难以在受力后恢复原状,容易在冲击下产生磨损。

四、传统修复工艺与福世蓝工艺的对比

传统修复工艺:

传统修复工艺主要包括堆焊、刷镀等方法。这些方法虽然能够在一定程度上修复轴磨损,但存在以下不足:

1)修复周期长:传统修复工艺往往需要停机较长时间,影响生产进度。

2)修复精度低:堆焊等工艺容易导致部件变形,影响修复精度。

3)成本高:需要专业的设备和材料,且对操作人员技术要求较高。

高分子复合材料工艺:

福世蓝高分子复合材料技术作为一种新兴的修复工艺,具有以下显著优势:

1)修复周期短:在线修复,无需大拆,大大缩短修复时间。

2)修复精度高:材料固化后抗压强度高,耐腐耐磨,修复精度高。

3)成本低:材料成本相对较低,且操作简单,降低了维修费用。

4)综合性能好:材料具有退让性,能有效降低设备运行中的冲击震动,延长使用寿命。

五、福世蓝高分子复合材料工艺修复步骤

1、准备工作

拆卸设备:拆除碎煤机传动侧各部件,露出轴头。

测量磨损量:使用外径千分尺测量轴径磨损量,计算所需材料量。

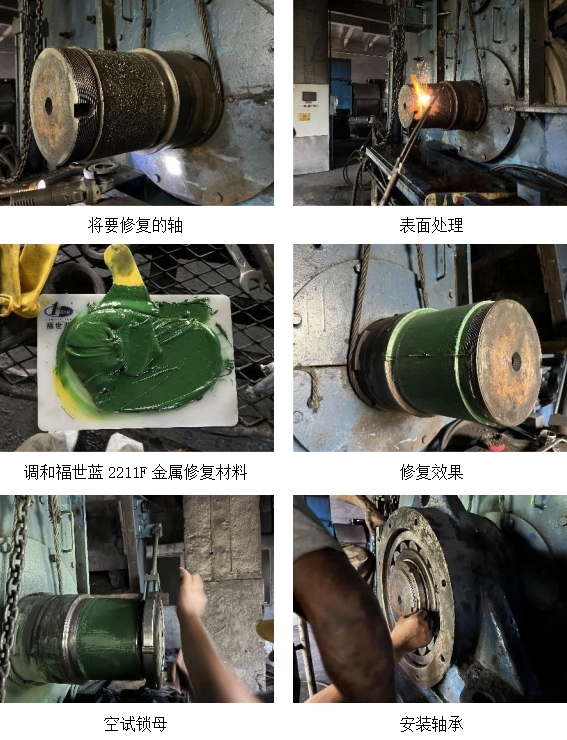

表面处理:使用氧-乙炔焰对磨损表面进行烤油处理,去除油污和氧化层;使用磨光机打磨至露出金属原色;使用无水乙醇清洗表面,确保干净、干燥。

2、材料调和与涂抹

调和材料:按照比例调和福世蓝2211F高分子复合材料,至调和无色差。

涂抹材料:先薄薄一层涂抹于磨损表面,确保粘接及覆盖;再将材料均匀涂抹至整个修复表面,确保填实并留有加工余量。

3、安装模具与固化

安装模具:涂刷803脱模剂,安装固定模具,确保多余材料被挤出。

固化:等待材料完全固化(一般为24小时/24℃)。温度提升可缩短固化时间。

4、后续处理

拆卸模具:固化后拆卸模具,去除多余材料。

设备总装:安装轴承等部件,测量游隙,进行总装。

六、实际应用案例说明

以某大型造纸企业为例,其自备电厂的破碎机轴承位出现严重磨损,轴表面一呈蜂窝状,导致设备无法开机。企业采用福世蓝修复工艺,经过8-12小时的修复和安装工作,成功解决了轴承位磨损问题,设备恢复正常运行。修复过程中,首先进行了轴面处理,包括烤油、打磨、清洗等步骤;随后涂抹福世蓝高分子复合材料,并安装模具等待材料固化;最后拆卸模具,测量修复精度,并回装轴承。整个修复过程高效、精准,大大降低了修复成本和停机时间。

七、结论

通过对比传统修复工艺与福世蓝高分子复合材料技术,可以看出福世蓝工艺在碎煤机轴磨损修复中具有显著优势。其修复周期短、精度高、成本低且综合性能好,能够有效解决碎煤机轴磨损问题,延长设备使用寿命,降低企业维修成本。因此,福世蓝工艺在类似设备的维修中具有广阔的应用前景。

-

水泥辊压机轴承位磨损修复方法2024-03-15 487

-

电机轴承位磨损如何快速修复?2023-07-23 1591

-

修复电机轴承位磨损的方法2023-06-05 657

-

机轴承位磨损的修复技术介绍2023-05-23 461

-

提升机轴承位磨损如何修复2023-04-20 597

-

破碎机轴承位磨损后该如何修复2023-04-17 594

-

碎煤机轴承位磨损修复方法2023-04-11 351

-

如何快速修复复卷机轴承位磨损2022-11-08 556

-

过滤机轴承位磨损的修复方法2022-11-01 532

-

电机轴承位磨损的修复方法2022-08-12 978

-

烧结机轴承位磨损的修复方法2022-08-04 591

-

如何快速修复球磨机轴承位的磨损2022-06-20 592

-

破碎机轴承位磨损原因及修复方法2022-06-14 784

-

如何修复碎煤机轴磨损问题2021-07-29 804

全部0条评论

快来发表一下你的评论吧 !