真空回流焊炉/真空焊接炉——太阳能电池组焊接

描述

绿色能源近几年大力发展,2024年2月29日,国家统计局发布《中华人民共和国2023年国民经济和社会发展统计公报》,全年清洁能源发电量31906亿千瓦时,比上年增长7.8%。清洁能源消费量占能源消费总量比重为26.4%,上升0.4个百分点。绿色能源包含了水能、风能、太阳能、生物能(沼气)、地热能(包括地源和水源)等等。其中太阳能交流发电系统是由太阳电池组件、充电控制器、逆变器、蓄电池共同组成。在太阳能电池组件生产制造的过程中,太阳能电池组要想实现发电的功能,就必须要将单片电池连接起来形成电池组,使其成为一个整体,而最常见的连接方式就是焊接。

图1.太阳能电池组

图1.太阳能电池组焊接工艺分为单焊(单片焊接)和串焊(串联焊接)。单焊是指在电池片的正面主栅线上焊接两条焊带;串焊是指将单片焊接好的电池片按照工艺要求的数量一片片串联焊接在一起。太阳能组件的设计使用寿命在25年左右,且通常安装在户外,有些还要考虑环境恶劣的问题,每天要承受数十摄氏度的温差;焊带基材为纯铜,而电池片则为硅,铜的膨胀系数为硅的6倍,面对如此大的温度变化,势必会引起焊带和电池片受力,因此电池片的正面单焊和背面串焊质量至关重要。目前国内大多数厂家主要使用手工焊接方法,然而手工焊接有一定的局限性,导致焊接不良的因素众多,如果在焊接过程中控制不当就会造成热斑、碎片等现象,严重的话还会影响组件的寿命甚至烧毁组件。

不良因素主要有以下几种:(1)虚焊:虚焊产生的原因是锡铅与电池片电极银层合金形成程度差,而影响合金形成的因素有温度及锡铅银表面金属活性度。手工焊接出现虚焊异常的原因可能是焊接时间过快;焊接工艺波动;烙铁温度和焊接时间不符合要求;电池片批次不集中,主要在于电池片银浆是否氧化、发黄;互联条浸泡不符合要求,如互联条上助焊剂挥发、互联条氧化。(2)裂片:电池片裂片如图2所示,产生的原因有外力冲击;电池片隐裂或温差收缩产生应力。手工焊接出现裂片异常的原因可能是电池片的批次(硅片厂家、线别、生产日期)不集中;互联条扭曲;虚焊等焊接困难造成裂片;焊接温度、焊接手法不正常;起焊点和收尾点靠前。

图2.太阳能电池片裂片

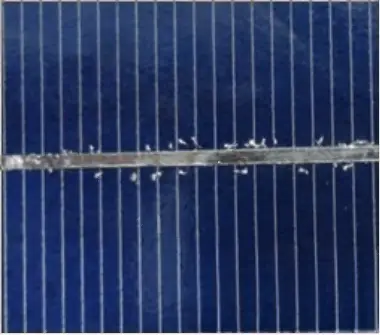

图2.太阳能电池片裂片(3)锡丝锡渣:锡丝锡渣如图3所示,产生的原因是锡铅与电池片电极银层合金形成程度差,影响合金形成的因素有温度及锡铅银表面金属活性度。手工焊接出现锡丝锡渣异常的原因可能是员工焊接手法有问题,重点关注速度、收尾、拉烙铁的直线性等几要素;烙铁温度不正常;电池片电极氧化;桌面清洁度不够;烙铁清洁海绵水含量低。

图3.太阳能电池片锡丝锡渣

图3.太阳能电池片锡丝锡渣而在回流焊炉焊接中,单焊和串焊是通过焊接炉同时完成的,消除了电池片受热变形两次所带来的应力不同而导致弯曲变形的隐患。同时,电池片的焊接过程中,还需要保证焊接温度、加热速度、冷却速度等因素。焊接温度:需高于焊料熔点的25-60℃,保证焊料填满空隙;加热速度:根据电池片的厚薄程度,焊带的材料、形状、大小等因素决定。焊件越薄、尺寸越小,焊接加热速度越快;冷却速度:根据电池片和焊带的材料、形状、大小等因素决定。冷却速率快有助于焊缝组织细化,提高其力学性能,但对于较脆的电池片,过快的冷却会产生冷裂纹。这些因素都可以通过我司焊接炉优秀的加热平台和冷却系统控制:优化的加热平台通过阵列、接触式加热方式,加热面温差小,温控精度≤±1℃,无局部温升突变,变形量小;结合正负压焊接工艺,有效抵消平台及工装形变的影响,使焊接质量更完美;自适应、模块式、升降式冷却系统,震动小、面温差小、热冲击小、冷却速率可控、制冷机功耗损耗低。

总结:采用回流焊炉焊接,降低了焊接过程中出现虚焊、裂片和锡丝锡渣等不良现象的几率,提高了太阳能组件的成品质量和产量,焊接好的电池片再经过串并联、组框封装等工艺,便成为用于光伏电站建设的电池组件单元。

关于太阳能电池组焊接的介绍就到这里,若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理;若您对搭载了优秀的加热平台和冷却系统控制的真空回流焊/真空共晶炉感兴趣,还可以和我们联系共同讨论,或前往我司官网了解。

-

浅谈蓝牙模块贴片加工中的二次回流焊接2025-04-15 426

-

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?2016-04-06 5168

-

浅谈smt真空回流焊的基本原理2020-06-04 4556

-

PCB回流焊接工艺流程 双面PCBA回流焊接的优势2021-02-23 6896

-

浅谈回流焊接的优缺点2021-06-17 6950

-

真空回流焊工作原理2023-08-18 4734

-

真空回流焊是什么?浅谈SMT真空回流焊炉的基本原理2023-08-21 35794

-

igbt真空回流焊空洞问题2024-01-09 2266

-

探秘真空回流焊设备的安装奥秘与厂务秘籍2024-03-29 1518

-

你所不知道的真空回流焊十大优点,最后一个太意外!2024-06-07 10283

-

如何解决真空回流焊炉、氮气真空炉焊接过程中的锡珠问题2024-07-06 5019

-

真空焊接炉的焊料选择之铅锡共晶焊料2024-07-31 4505

-

真空焊接炉的焊料选择之铟银共晶焊料2024-08-30 5640

-

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置2024-12-05 1791

-

新型功率器件真空回流焊焊接空洞的探析及解决方案2025-02-27 1855

全部0条评论

快来发表一下你的评论吧 !