激光喷嘴气流控制的利器~温度复合绝压传感器

描述

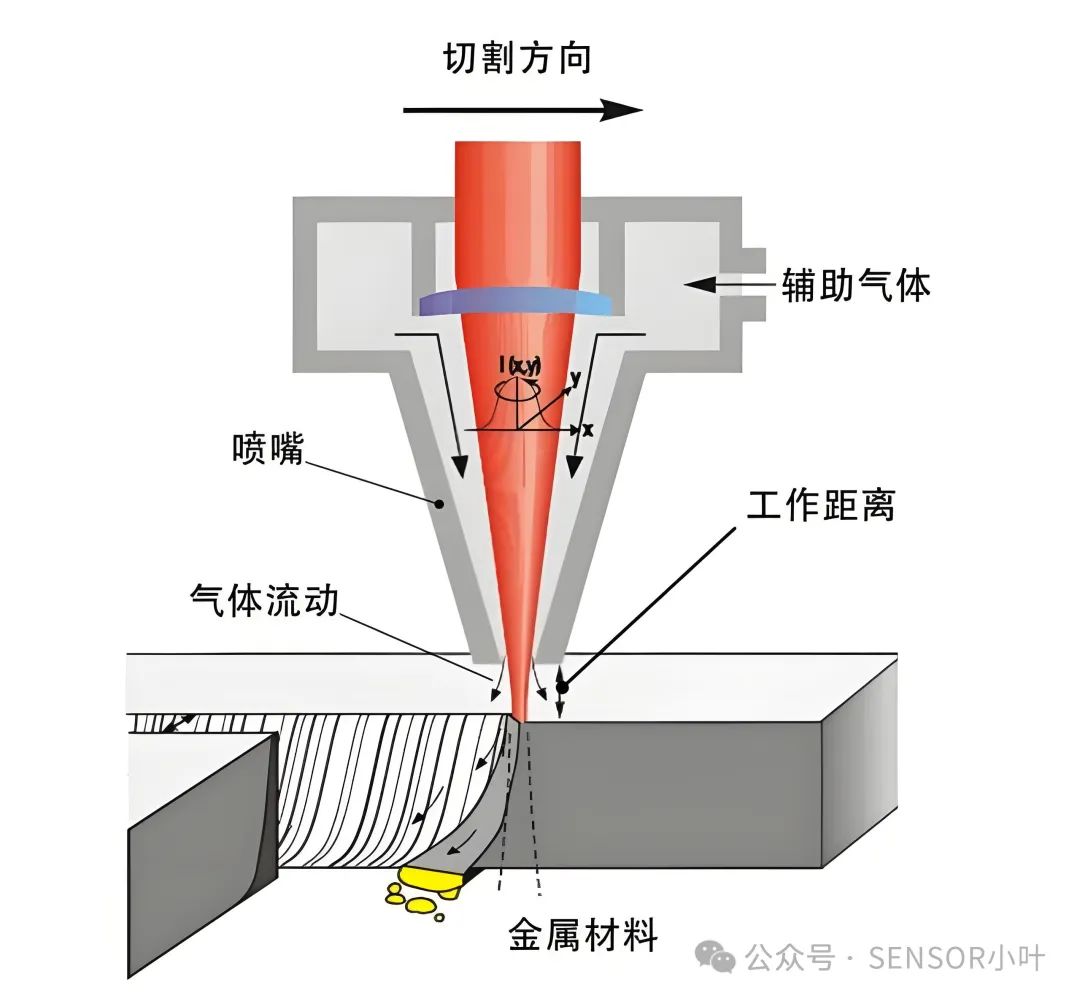

激光切割是将从激光器发射出的激光,经光路系统,聚焦成高功率密度的激光束。激光束照射到工件表面,使工件达到熔点或沸点,同时与光束同轴的高压气体将熔化或气化金属吹走。

在激光切割钢材的精密过程中,氧气与高度聚焦的激光束经精心设计的喷嘴精准导向至待切割材料表面,共同形成一股高效能的气流束。此气流的关键特性在于其需具备大流量与高速度,旨在促进切口区域内的充分氧化反应,以释放足够的热量并加速材料的切割过程;同时,这股强力气流还需承载足够的动量,以有效吹离并排除熔融态的金属残渣,确保切割面的清晰与精确。因此,激光切割的质量不仅直接受制于激光束本身的品质及其精准控制,还深刻依赖于喷嘴结构的精妙设计以及与之配套的气流调控技术。这包括但不限于对喷嘴内部压力的精确调节、优化工件在气流场中的相对位置,以及确保气流分布的均匀性与稳定性,这些均是决定切割效率、精度及表面质量的关键因素。通过不断的技术革新与优化设计,喷嘴设计与气流控制技术正推动着激光切割工艺向更高效、更精细的方向发展。激光切割用的喷嘴采用简单的结构,即一锥形孔带端部小圆孔(如图)。

在使用时从喷嘴侧面通入一定压力Pn(表压为Pg)的气体,称喷嘴压力,从喷嘴出口喷出,经一定距离到达工件表面,其压力称切割压力Pc,最后气体膨胀到大气压力Pa。研究工作表明随着Pn的增加,气流流速增加,Pc也不断增加。可用下列公式计算:

V=8.2d2(Pg+1)

V-气体流速 L/min

d-喷嘴直径 mm

Pg-喷嘴压力(表压)bar

对于不同的气体有不同的压力阈值,当喷嘴压力超过此值时,气流为正常斜激波,气流速从亚音速向超音速过渡。此阈值与Pn、Pa比值及气体分子的自由度(n)两因素有关:如氧气、空气的n=5,因此其阈值Pn=1bar×(1.2)3.5=1.89bar。当喷嘴压力更高Pn/Pa=(1+1/n)1+n/2时(Pn;4bar),气流正常斜激波封变为正激波,切割压力Pc下降,气流速度减低,并在工件表面形成涡流,削弱了气流去除熔融材料的作用,影响切割速度。因此采用锥孔带端部小圆孔的喷嘴,其氧气的喷嘴压力常在3bar以下。

激光切割的辅助气体通常有氧气、空气和氮气这三种,切割不同材料要用不同的辅助气体。根据切割材料厚度的不同,其辅助气体的压力和流量也是不一样的,辅助气体的气压对激光切割效果有直接影响。辅助气体在激光切割机运行时可以将熔渣及时吹走,冷却工件和清洁透镜。

-

ACE无线温度电流复合传感器2024-12-20 851

-

如何区分表压传感器、差压传感器和绝压传感器2023-12-15 2395

-

绝压型传感器和表压型传感器的区别2023-09-15 2769

-

US381-000002-035BA绝压传感器怎么归零2023-05-31 1259

-

MEMS绝压传感器如何应用于定位系统2023-03-01 1043

-

分线板INFENEON KP236N6165绝压传感器开源2022-08-17 652

-

汽车空气流量传感器的作用2021-07-14 2124

-

TMP12:气流和温度传感器过时数据表2021-05-24 691

-

绝压水位计的优势在于它的测量精度要高于表压液位传感器2020-11-04 1655

-

热线式空气流量传感器基础知识2018-11-08 4672

-

空气流量传感器2018-10-30 1909

-

压电式空气流量传感器2018-08-03 2851

-

IFM激光传感器,IFM传感器苏州总代理2018-05-28 2961

-

绝压真空压力传感器,气体压力传感器2014-05-07 5428

全部0条评论

快来发表一下你的评论吧 !