轧机牌坊磨损修复,你知道哪种修复工艺性价比最高吗?

描述

轧机牌坊磨损,你选择什么方法来修复呢?哪种修复工艺最具性价比呢?

首先,我们先来了解一下导致轧机牌坊磨损的原因。

设备问题分析:

新轧机牌坊的窗口公差常在一定的公差范围内,来为轧辊轴承座建立稳定而准确的位置。经过多年使用轧机机架的状态和定位都会由于各种因素的影响而出现恶化。

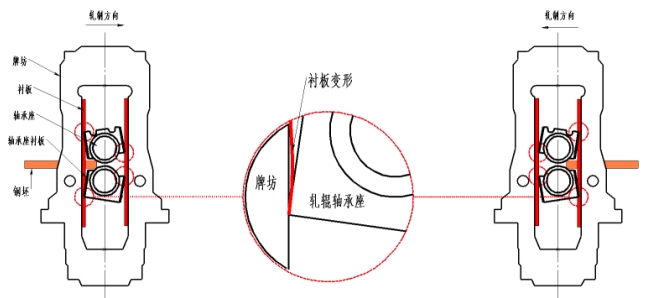

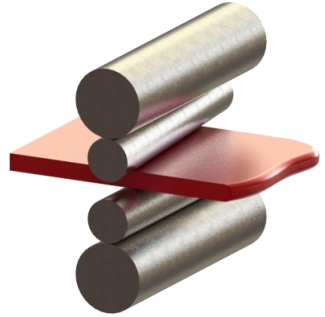

在板带轧制过程中对板带成品率影响最大的就是板型控制技术,在板带轧制中,钢坯进入轧辊过程中咬钢的一瞬间,轧件对工作辊的冲击力达到峰值,而在一条钢坯完成轧制时轧机在抛钢的一瞬间,轧辊不受轧制力的控制时工作辊瞬间返回原型。因此在连续轧制过程中,轧机工作辊咬钢和抛钢的瞬间会对轧机牌坊形成一个较大的冲击力,一旦衬板紧固螺栓松动使轧机牌坊与衬板之间出现配合间隙,导致工作辊在咬钢和抛钢的时候衬板与机架反复拍击,会使配合面出现磨损,螺栓断裂等问题。

另外间隙出现后工作辊冷却水会夹杂着轧件表面的氧化铁皮进入配合面进而加剧磨损,使轧制过程不稳定,容易产生轧废、镰刀弯、挂框等缺陷和事故,另外还会加大衬板的配置尺寸难度,使得轧辊工艺尺寸间隙得不到良好的保证,不仅使轧制难度加大同时也加大了辊系对轧机牌坊的冲击磨损,形成恶性循环,严重影响板带板型控制与安全生产。

钢铁生产工程中,热轧机械设备的工况十分恶劣,特别是轧机在工作过程中,轧制冷却水遇到红灼的钢坯迅速雾化,夹带着从钢坯表面脱落的氧化铁粉末向四周喷射。轧辊通过轴承座对牌坊形成较大冲击,使轧机机架牌坊内侧窗口面、机架牌坊底面等均出现不同程度的腐蚀磨损,使轧机机架尺寸难以有效控制,时常出现轧机机架与轧辊轴承座间隙超过管理极限值现象,轧机牌坊间隙增大恶化了轧机主传动系统的工作条件,使主传动震动冲击大,钢锭咬入时容易发生打滑,影响到板型的控制,对产品质量造成很大影响。

轧机牌坊磨损修复工艺分析:

传统修复工艺

(1)机械加工去除法。即在线通过机加工方法清除牌坊表面受损层加工出配合面,通过加大平衡缸的衬板厚度或加垫片的方式来达到要求精度。使用该方法修复后使用一段时间后又会出现磨损,还要再次进行机械加工。多次机加工后对牌坊强度和刚度产生不利影响,该方法不能从根本上修复磨损。

(2)补焊后在现场机加工,加工出结合面。大面积堆焊容易造成牌坊受热应力变形、弯曲。且修复好之后结合面和衬板在冲击、腐蚀作用下又会出现磨损。也不能根本上解决磨损,且工期长。消耗了企业大量人力、物力、财力。

(3)激光熔覆。与传统堆焊、喷涂、电镀相比,激光熔覆具有稀释度小、组织致密、涂层与基体结合好、适合熔覆材料多、粒度及含量变化大等特点,因此激光熔覆技术应用前景十分广阔,但是往往因为造价高,工期长等原因无法在短时间内完成修复。

以上几种传统检修所需的维修劳务费用、设备运输和机加工费用等综合费用较现场修复高,同时受现场空间的局限较大,但修复精度相对较高。

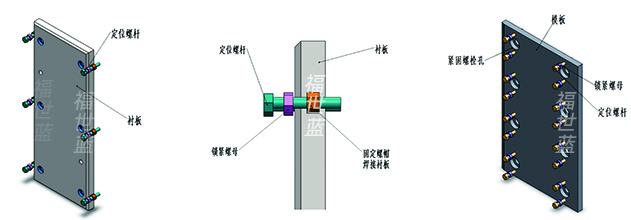

高分子复合材料修复工艺

通过近几年高分子复合材料技术在轧机牌坊修复的实际应用情况来看,使用高分子复合材料技术具有传统修复工艺不具有的快速便捷性,且修复完成后使用效果与传统修复工艺修复的牌坊一致,另外由于高分子复合材料是一种由纳米材料、金属粉末、高性能环氧复合而成的双组分非金属材料,该材料物理性能优越(见下表),其抗压强度按照ASTM D695-2010检测得出材料抗压强度超过160MPa,其抗拉伸、剪切强度按照ASTM D1002-2010检测得出材料抗拉伸、剪切强度达27.9MPa。满足此处的位置的受力及使用强度。另外该材料为双组份包装,使用时将两组混合后呈膏状,修复时将材料涂抹至修复部位直接装配,确保多余材料挤出,可起到修复部位百分百的接触配合,因此使用该方式修复完成后,不但可以满足牌坊受力的抗压性能,还具有金属材料不具备的耐腐蚀性,避免了冷却水对牌坊的腐蚀,从根本上解决了牌坊磨损问题。

本文案例采用的是福世蓝2211F金属修复材料。

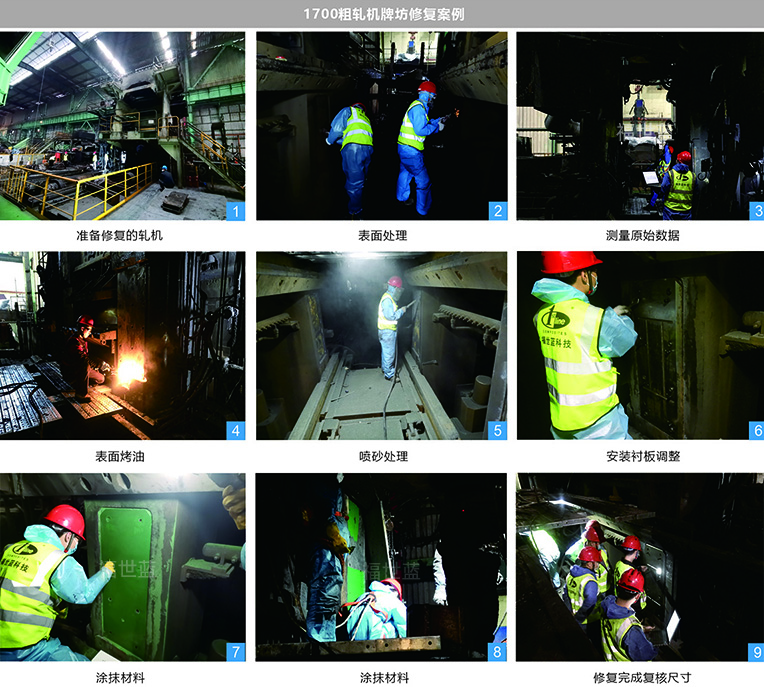

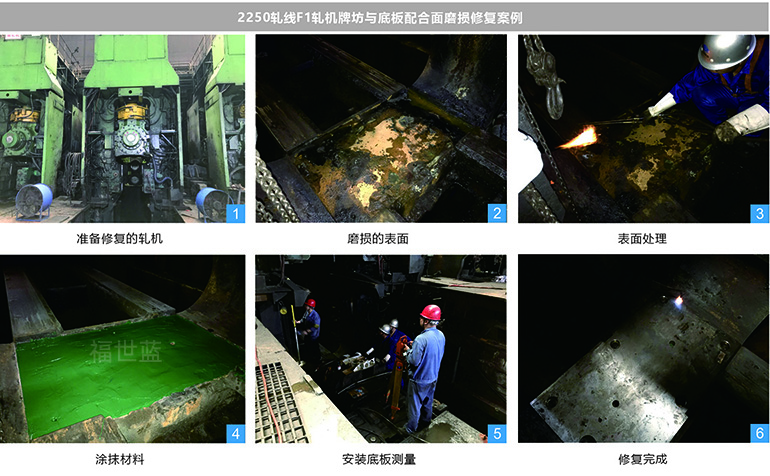

轧机牌坊磨损修复案例

-

轧机牌坊衬板安装位磨损的修复2024-03-08 391

-

轧机牌坊磨损是如何修复的2024-02-29 347

-

轧机牌坊磨损的修复2024-02-26 377

-

轧机牌坊磨损如何修复2024-02-25 394

-

钢铁轧机牌坊衬板安装位磨损是如何修复的2024-02-05 507

-

轧机牌坊压亏的修复方法2022-09-26 470

-

什么材料可以修复轧机牌坊衬板安装位磨损?2022-05-05 566

-

修复轧机牌坊衬板安装位磨损很难么?2022-02-10 567

-

哪种槽式输送机轴封磨损修复工艺比较便捷2022-01-26 648

-

「钢铁必读」分享一种轧机牌坊现场快速修复新技术2021-12-08 1182

-

轧机牌坊磨损修复的时间周期、工艺及案例探讨2021-07-07 1687

-

关于轧机牌坊底板磨损修复方案的介绍2021-03-19 886

全部0条评论

快来发表一下你的评论吧 !