ADC和DAC作为闭环控制系统核心的关键作用和性能优势的详细分析

FPGA/ASIC技术

描述

引言

在当今工业自动化应用中,复杂的控制系统代替人工来操作不同的机器和过程。术语“自动化”指其智能化足以制定正确的过程决策从而实现目标结果的系统。我们这里所说的“系统”是指闭环控制系统。这些系统依赖于输入至控制器的传感器数据,提供反馈,控制器据此采取措施。这些措施就是控制器输出的变化。通过确保高性能、高可靠性工业操作,闭环控制系统对于现代化工业4.0工厂的工业自动化和效率至关重要。

本文讨论闭环系统的关键要素,重点关注模/数转换器(ADC)和数/模转换器(DAC)的关键角色。文章介绍多片高速ADC和DAC作为控制系统核心的关键作用和性能优势。最后,我们以MAXREFDES32和MAXREFDES71参考设计为例,介绍隔离电源和数据子系统在工业闭环中的应用。

开环和闭环系统概览

工业控制系统可分为两类:开环和闭环系统。

开环控制系统为连续控制系统,不提供来自于输出的反馈。因此,控制过程只受系统输入的影响。传统上,电控制系统主要为开环,要求人工调节过程变量,以实现或维持预期输出。典型的自动喷洒系统就是开环系统的一个例子。喷洒器的控制器只知道何时打开阀门以及何时将其关闭,并不利用传感器检测土壤的含水量或者利用数据转换器将数据输入至控制器。所以,即使土壤已经湿透或是下雨天,自动喷洒系统仍然会打开阀门;只要没有人手动关闭系统,系统就会执行其任务。开环系统的缺点显而易见:没有任何反馈,系统不能自动调节其过程来更改其输出。因此,开环系统的刚性、不灵活性使其不适合工业控制自动化应用的速度和可变性要求。此外,工厂需要雇佣许多人来监督和管理系统!

现在,我们讨论一下闭环控制。闭环控制系统从传感器收集反馈信息,并对其输出做出相应的过程调节,完全自动化、无需人工介入。家庭中带有温度监控器的暖气系统就是闭环系统的例子。本例中,设定的温度目标是系统的输入,实时环境温度是系统的反馈。温度监控器中的温度传感器将温度数据反馈给控制器。通过将检测的环境温度与设定的温度目标进行比较,控制器做出相应的决策,决定何时打开/关闭锅炉或空调。

高性能闭环设计的关键

电子闭环控制系统通常包括三种元素:控制器、反馈信号输入(ADC)和输出执行器(DAC)。ADC检测并向控制器反馈重要信息。控制器基于反馈信息制定决策,调节控制量;向DAC执行器发送信号,后者处理控制量输出。ADC和DAC的速度和精度对闭环至关重要。如果控制系统不能足够快地响应故障条件,就可能发生灾难性系统故障。

模拟输出的高速和低噪声性能

好的闭环控制系统要求ADC具有高分辨率、低失真以及快采样率,以获得快速、高精度反馈。

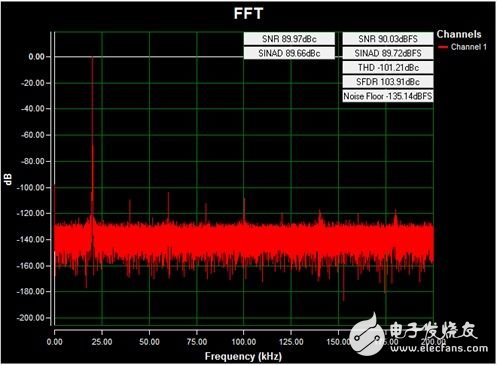

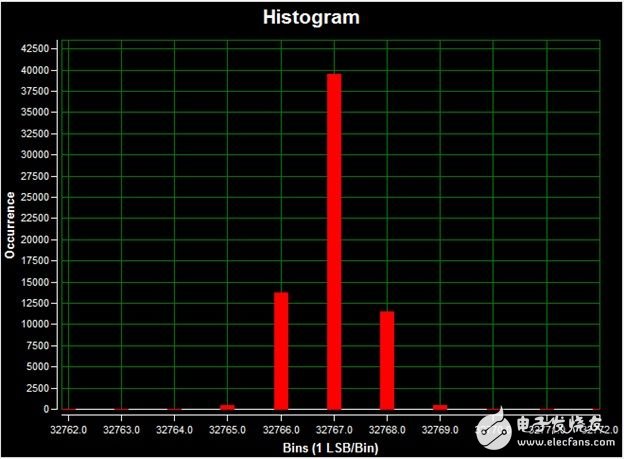

图1和2所示为交流信号的FFT和直流直方图结果。交流输入信号的快速傅里叶变换(FFT)和直流输入信号的直方图提供了关于A/D转换系统性能的重要信息。

图1. 通道1 (AIN1)的交流FFT,使用板载电源;差分-12V至+12V、20kHz正弦波输入信号;400ksps采样率;Blackman-Harris窗;室温。数据来自于MAXREFDES71参考设计。

图2. 通道1 (AIN1)的直流直方图,使用板载电源;0V直流输入信号;400ksps采样率;65,536个采样;编码分散性为6 LSB,98.6%的编码在三个中心LSB之内;标准偏差为0.664;室温。数据来自于MAXREFDES71参考设计。

对低失真、正弦波信号的一组采样进行FFT分析,常用于判定A/D转换系统的动态性能。低失真信号源、高于被测系统的分辨率绝对是必不可少的。部分重要的动态指标有:

●信噪比(SNR)

●总谐波失真(THD)

●信号与噪声+失真比(SINAD)

●无杂散动态范围(SFDR)

SNR为输入信号均方根值(RMS)与A/D转换系统产生的RMS量化误差之比。从图1中400ksps高速采样的FFT图表可知,SNR大约为90dB。这意味着输入信号的RMS值比RMS量化误差大30,000倍(计算公式为XdB = 20 × log(ratio))。显而易见,比值越大,A/D转换系统的量化误差越小。类似地,THD为输入信号与总谐波失真之比。SINAD为输入信号与量化误差加谐波失真之比,SFDR为输入信号与最大失真分量之比。

往往利用直流信号的直方图确定A/D转换系统的噪声。由于系统中存在噪声,ADC产生的编码将在主值附近。编码的分散性表示A/D转换系统的噪声信息。图2中直方图的标准偏差为0.664(相当于16.6位的有效分辨率),98.6%的编码在前三个中心LSB之内。本例中,标准偏差越小,系统噪声越小。

单调模拟输出的高速和高精度性能

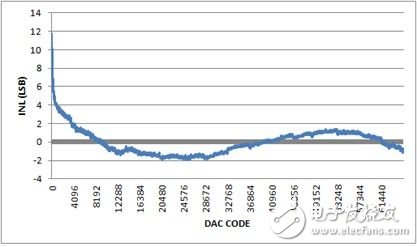

高质量DAC决定整个系统的输出精度,对于任何控制系统都非常重要。几项重要指标决定模拟输出的性能:

●积分非线性(INL)

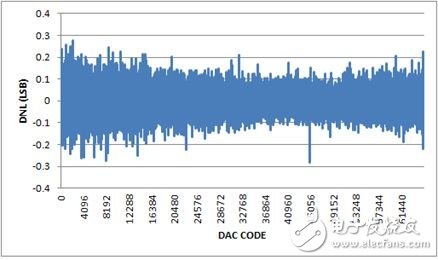

●微分非线性(DNL)

●总不可调误差(TUE)

●建立时间

任何实际的模拟输出电路都有三种基本误差:失调、增益误差和非线性。在很多应用中,可对失调和增益误差进行校准,但非线性误差的修正最为困难。所以,选择具有高线性度的DAC非常重要。INL曲线显示理想DAC输出与DAC实际输出之间的偏差,其中抵消失调和增益误差。图3所示为带有放大器的MAX5316 16位DAC的INL曲线。从曲线可看出,实际输出与理想输出之间的最大偏差大约为12 LSB。

图3. INL,-10V至+10V输出范围,20%过量程。

DAC的单调性非常重要。DAC编码增大时,单调DAC的输出始终增大或最坏也保持相同。如果在闭环控制系统中使用非单调DAC,负反馈可能变为正反馈。此外,根据控制理论,正反馈系统是不稳定的。为了确定DAC是否为单调,观察其DNL曲线。DNL误差是实际步长与1 LSB理想值之差。步长意味着两个相邻数字输入编码之间的输出电压差。图4所示为带放大器的MAX5316的DNL曲线。对于单调的模拟输出,DNL曲线上的所有点必须大于-1 LSB。

图4. DNL,-10V至+10V输出范围,20%过量程。

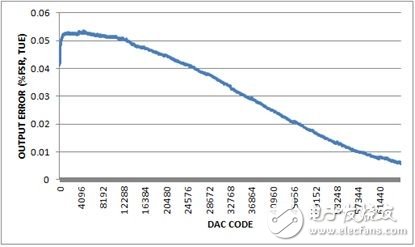

总不可调误差(TUE)曲线显示实际输出电压相对于理想输出电压的误差,以满幅百分比表示。图5所示为带放大器的MAX5316的TUE曲线。本例中,最大输出误差为满幅的0.054%。

图5. 总不可调输出误差,-10V至+10V输出范围,20%过量程。

最后,建立时间是从更新DAC输出命令到输出达到指标范围内的规定值之间的时间间隔。建立时间受DAC和放大器摆率以及放大器过冲和振铃的影响。例如,在MAXREFDES71参考设计中,电压输出稳定至2 LSB之内只需17μs。

形成闭环

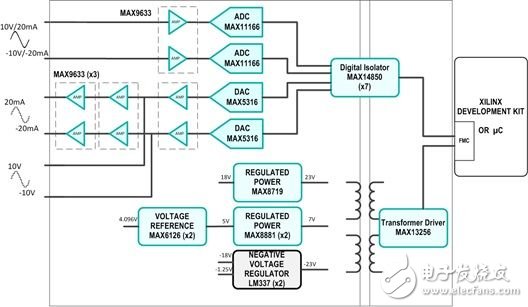

两个新型子系统参考设计满足“不妥协”闭环工厂环境要求。MAXREFDES71#(图6)和MAXREFDES32#子系统具有足够的灵活性,满足使用电压或电流信号的低速和高速闭环系统。这些子系统使用两片高速、高精度和低噪声ADC (MAX11166)和DAC (MAX5316)。400ksps 16位输入通道和高速16位输出通道支持±10V和±20mA信号,再加上20%裕量。集成多种其他高精度和高速元件,集成了电源以及600VRMS数据隔离。MAXREFDES32与MAXREFDES71完全相同,只是采用反激转换器产生隔离电源。两款设计连接至FMC兼容现场可编程门阵列(FPGA)/微控制器开发板。

图6. MAXREFDES71子系统方框图。

此处所示的所有数据均由MAXREFDES71#参考设计电路板产生。现在,设计者可利用比以往更快的高质量模拟输入和输出构建新型闭环工业系统。并且显而易见,更可靠、更高精度的闭环系统有助于保证工业4.0工厂的效率和正常运转。

-

闭环控制系统的工作原理和基本组成2024-06-13 7994

-

闭环控制系统的原理和组成2024-06-05 5843

-

基于ARM和DSP的谐波实时闭环控制系统2021-06-15 976

-

多片高速ADC和DAC在闭环系统中的作用是什么2021-04-02 1811

-

闭环控制系统名词解释_闭环控制系统与开环控制系统有什么不同2020-08-05 17494

-

步进电机全闭环控制系统2019-06-24 2503

-

闭环控制系统的结构框图2019-01-12 42515

-

基于 SAR ADC 工业控制系统的系统的详细分析与优势2017-12-04 2428

-

多片高速ADC和DAC的作用2017-09-15 1054

-

闭环控制系统方框图12例2017-01-04 1918

-

基于DSP的SVPWM变频压力闭环控制系统2016-04-15 560

-

步进电机的全闭环控制系统2016-01-11 4266

-

LPG发动机_闭环控制系统2010-01-01 858

-

基于VXI的快速闭环控制系统2009-07-10 808

全部0条评论

快来发表一下你的评论吧 !