射频同轴连接器兼容性升级的解决方案

连接器

描述

本文提出了射频同轴连接器兼容性升级的几种解决方案,包括有Ⅰ方案、Ⅱ方案、Ⅲ方案和Ⅳ方案。所述Ⅰ方案、Ⅱ方案、Ⅲ方案和Ⅳ方案其共同特点在于,其电气基准面和的电信号导通,是包括有弹性接触件接触而使其导通的。本产品具备很低的和稳定的动态互调特性值,而不受连接扭矩大小和轴向间隙窜动的影响。同时还实现了快插连接与螺纹连接的双重功能;具备与旧版产品的螺纹连接的兼容性。还可以实现插座与插头连接后,其插头与射频电缆跟转的特点;可以有效预防螺套可能会被松懈,或者预防在射频电缆受到较大转矩时可能会被扭伤甚至扭坏的事故发生。

一、概述

射频连接器是微波传输系统中重要的连接与分断元器件,同时,也是微波传输系统中各种射频电路的接口(或端口)元件,必须能全球通用、互配互换才有生命力。而现有的IEC国际标准同轴连接器的型谱经过近一个世纪的延续与发展,已经制定和编制有上百种标准接口(或端口)界面—也称标准型号,其衍生的非标准型号更是无计其数。随着全球范围内无线通信事业的不断发展,特别是近几十年来的突飞猛进;其射频同轴连接器也伴随了不断的发展和升级;然而,通信设备的技术改造是持续性的,即老设备循序渐进的被升级改造,新设备循序渐进的在更新;而作为无线通信微波传输系统中的连接与分断元器件—射频同轴连接器,其电气性能、机械性能和耐环境性能都史无前例的提出了新的技术要求(即旧的技术指标不能适应新设备的技术要求),同时,也提出了承前启后兼容性升级设计的挑战。因此,满足新要求的射频同轴连接器与将要淘汰的射频同轴连接器,其端口界面的兼容性升级设计就义不容辞的落在了国内外射频互连元器件的行业臂上。

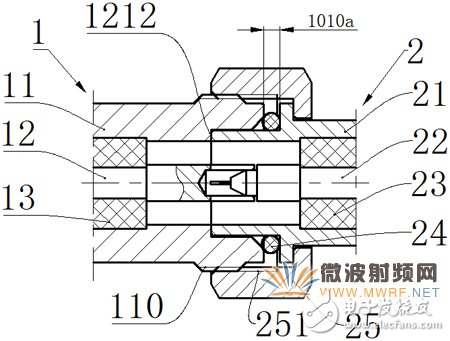

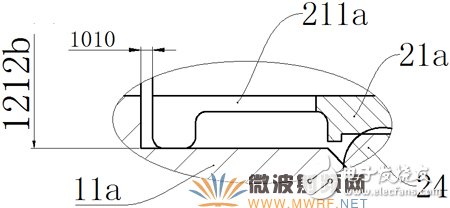

现有IEC国际标准的射频同轴连接器较为典型的标准接口界面结构如图1所示:

图1、典型的标准接口界面结构

插座1由插座外导体11、插座内导体12和插座绝缘支承13组成;插头由插头外导体21、插头内导体22、插头绝缘支承23、插头密封圈24和螺套25组成。插座与插头连接时,是依靠螺套25上的内螺纹251与插座外导体11上的外螺纹110相互拧紧而连接的;其机械和电气基准面1212设置在插头外导体21轴端面和插座外导体11孔底面,其密封圈24被压缩后仍保持间隙1010a。然而,此类结构的射频同轴连接器就现代通信设备的新要求而言存在以下缺陷和不足:

1、不能实现连接快插与分断快拆,使施工安装与调试、以及生产与测试造成了诸多弊端和损害。

2、现代通信设备所要求的重要互调指标,需要足够的螺纹预紧力,方可保持互调指标良好状态;而预紧力不足或者螺纹稍有松懈则互调干扰却随机发生;另外,过度的预紧力又常常将接触区域,即机械和电气基准面上的镀银层被损伤(电镀层被压断/裂),损坏了射频电信号的接触电阻和电连续性,导致接触非性的产生或加重,使互调指标反而变坏。同时,也降低了产品的使用寿命。

3、现有技术中对外导体之间虽然也有将机械基准面与电气基准面分离的设计,但其外导体仅为开槽的分体式设计,使其制造成本增加同时,对外导体之间的对接面未作间隙的设计;然而在振动的环境下,其卡锁式的射频连接器其电气接触区域也会随机发生漂动(信号电流路径发生紊乱);从而,导致了电信号的漂动而使互调性能和回波损耗性能动荡不稳。

4、由于插座一般安装在设备端口,插头则与射频电缆连接;在施工安装时具有相当长度的射频电缆难免会被旋转,这时已经被螺套拧紧的射频插头则不能跟随转动;其后果是已经拧紧的螺套可能会被松懈,或者射频电缆可能会被扭伤甚至扭坏。

二、解决方案

本文要介绍的是一种高兼容性快速锁紧射频同轴连接器:与现有技术产品相比,具有螺纹与快插连接的双重功能;具有与旧版本兼容耦合的特点;具有稳定可靠的动态互调指标和回波损耗指标的优点;具有插头随机跟转防止螺纹松懈或射频电缆扭伤(扭坏)的特性。同时,实现简单可靠的结构设计,达到有效降低制造成本和提高制造精度的目的。

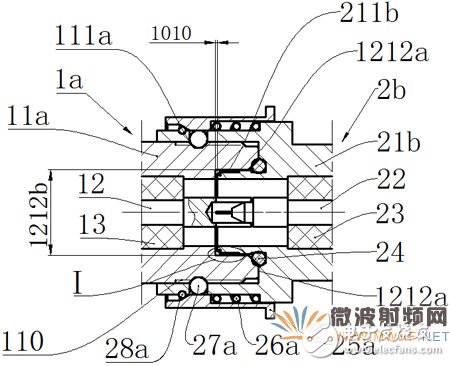

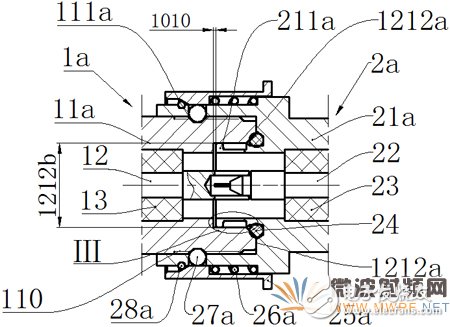

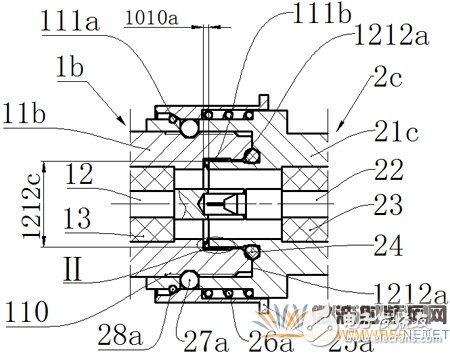

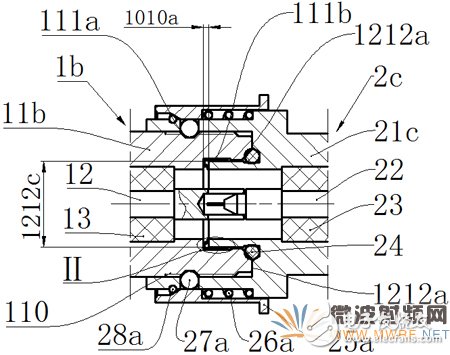

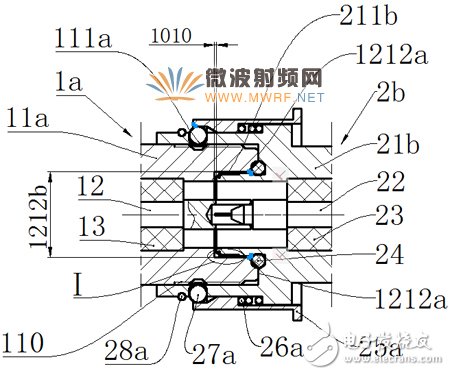

所述的一种高兼容性快速锁紧射频同轴连接器,可以有多种的升级方案,为了叙述方便,我们定义为Ⅰ方案、Ⅱ方案、Ⅲ方案和Ⅳ方案;其共同特点是插座1a、1b包括有外导体11a、11b;内导体12;绝缘支承13。而Ⅰ方案、Ⅱ方案、Ⅲ方案中其特点是插头2a、2b、2c包括有外导体21a、21b、21c;内导体22;绝缘支承23;密封圈24;解锁套25a;压缩弹簧26a;钢珠27a;卡簧28a。而Ⅳ方案中其特点是插头2d包括有外导体21d;内导体22;绝缘支承23;密封圈24;螺套25b。

所述Ⅰ方案、Ⅱ方案、Ⅲ方案和Ⅳ方案其共同特点还在于,其电气基准面1212b和1212c的电信号导通,是包括有弹性接触件211b、111b、211a和111c的接触而使其导通的。

所述外导体11a、11b其共同特点还在于外圆上设置有外螺纹110;在外螺纹110中段设置有V形槽111a。

所述插座1a、1b中的外导体11a、11b耦合孔的前端面,所述插头2a、2b、2c中的外导体21a、21b、21c耦合轴的底端面,其共同特点还在于,该前端面和该底端面设置为机械基准面1212a。

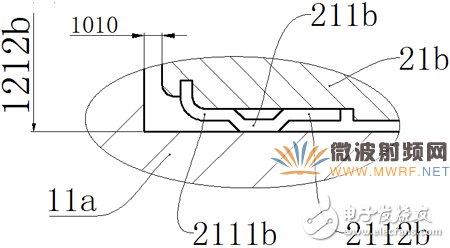

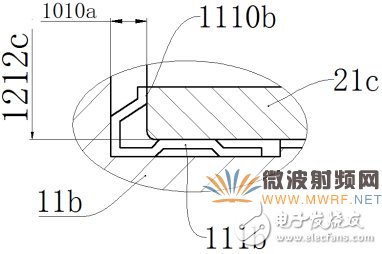

参见图2和图3:所述Ⅰ方案和Ⅲ方案其共同特点是,外导体11a耦合孔的径向面设置为电气基准面1212b;同时,插座1a与插头2b、2a耦合连接后,其外导体11a与外导体21a轴向对接面设置有一个间隙区域1010。所述Ⅰ方案其特点还在于,其弹性接触件211b为径向弹性的外腰鼓形簧片,轴向开有若干个空槽;弹性接触件211b设置在外导体21b轴的舌径段。所述Ⅲ方案其特点还在于,其弹性接触件211a为径向弹性的凸缘形弹性臂,轴向开有若干空槽,弹性接触件211a设置在外导体21a的轴前端。

图2 Ⅰ方案示意

图2a Ⅰ处局部放大

图3 Ⅲ方案示意

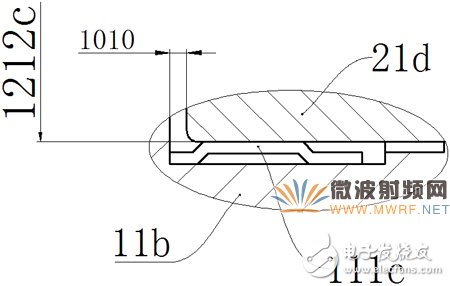

图3a Ⅲ处局部放大

参见图4和图5:所述Ⅱ方案和Ⅳ方案其特点是,外导体21c耦合轴的径向面设置为电气基准面1212c。另外,Ⅱ方案其特点是,插座1b与插头2c耦合连接后,其外导体11b与外导体21c轴向对接面设置有一个弹性接触区域1010a,如图3所示;而Ⅳ方案其特点是,其外导体11b与外导体21c轴向对接面设置有一个间隙区域1010。

图4 Ⅱ方案

图4a Ⅱ处局部放大

图5 Ⅳ方案

图5a Ⅳ处局部放大

所述Ⅱ方案其特点还在于,其弹性接触件111b为径向与轴向复合型的弹性簧片,其轴向为开槽的碟形,其径向为开槽的内腰鼓形;弹性接触件111b设置在外导体11b与外导体21c耦合孔的径底段。所述Ⅳ方案其特点还在于,其弹性接触件111c为径向弹性的内腰鼓形簧片,轴向开有若干个空槽;弹性接触件111c同样设置在外导体11b与外导体21c耦合孔的径底段。

参见图5:Ⅳ方案其特点是,其螺纹式连接的螺套25b与插头2d中的外导体21d轴颈之间为小间隙配合的设置;在螺套25b上设置有两个轴向止档面1010ba和1010bb;当螺套25b被拧紧时,其中的前端止档面1010ba与插座1b中的外导体11b上的机械基准面1212a设置为轴向过盈预紧;而后端止档面1010bb与插头2d中的外导体21d轴颈设置为小间隙转动配合。因此,实现了当插头2d上受到较大外力扭矩的作用时,该插头2d与插座1b会随机跟转,从而有效地预防了螺套可能会被松懈,或者射频电缆可能会被扭伤甚至扭坏的事故发生。

三、现场操作的快捷性说明

参见图2和图6:对本快插连接(锁定)与解锁(分离)具体步骤作一个分解性的描述:

图6 Ⅰ方案解锁状态示意

1)快插连接(锁定):徒手握住插头2b将外导体21b的孔口对准外导体11a上的外螺纹前端随即插入;此时,机械基准面接触,松手后则插座1a与插头2b被连接(锁定)。

2)快速解锁(分离):徒手握住解锁套25a向后拔出即可。

四、结束语

1、本技术方案实现了机械基准面与电气基准面分离设计的同时,使插座与插头中的内外导体间的接触均为弹性接触;克服了现有技术产品外导体间的硬接触所产生的缺陷;其弹性接触件的质量控制,仅需要在产品制造过程中控制好标准规保持力,就能轻松地控制好电气基准面的接触正压力,并且是一个恒定的力;从而,本产品具备更低和稳定的动态的互调特性值,而不受螺套扭矩大小,以及振动环境下的影响。

2、本技术方案实现了快插连接与螺纹连接的双重功能;具备与旧版产品的螺纹连接的兼容性,迎合了现代通信设备所需求的快插特性;也顺应了通信设备更新改造的资源低消耗要求。

3、本技术方案实现了插座与插头连接后,其插头具备与射频电缆跟转的特点;有效地预防了螺套可能会被松懈,或者射频电缆可能会被扭伤甚至扭坏的事故发生。

4、本技术方案旨在为制造商和应用商提供最佳的选择空间,况且,本技术方案覆盖了现有IEC国际标准的射频同轴连接器较大范围内的型号;其技术升级解决方案具有较好商业市场的现实意义。

- 相关推荐

- 射频

-

雷莫连接器的电磁兼容性和屏蔽效果2017-09-14 0

-

射频同轴连接器简要概述2017-11-20 0

-

射频同轴连接器的特点、应用及选择2018-02-07 0

-

射频同轴电缆连接器组件性能影响因素2019-02-22 0

-

射频同轴连接器兼容性升级的几种解决方案介绍2019-07-10 0

-

常见射频同轴连接器大全2010-03-09 8744

-

关于射频同轴连接器的详细介绍2018-06-22 12138

-

实现高兼容性快速锁紧射频同轴连接器的方法说明2020-11-12 588

-

快插兼容系列射频同轴连接器的方案说明2020-11-13 652

-

射频同轴连接器技术简介2021-06-08 1174

-

射频同轴电缆与连接器基本知识2021-06-08 1885

-

反极性射频同轴连接器2023-02-20 1068

-

mcx射频同轴连接器2024-09-05 312

-

F型射频头与其他电气连接器的兼容性如何2024-09-18 213

-

n型母头连接器兼容性和适配性怎么样2024-10-24 90

全部0条评论

快来发表一下你的评论吧 !