DCS与ERP集成应用解决方案

DCS

描述

第1章 概述

化工企业中,生产自动控制(DCS)与管理信息系统(ERP)之间是相互隔离的,管理层通过报表、电话等人工手段所获得的生产信息是间断的、局部的、滞后的,管理者不能及时掌握企业生产的整体信息。

用友DCS与ERP集成应用解决方案,就是通过DCS接口,自动采集生产数据、对数据进行过滤、储存、智能分析,将生产数据集成到ERP系统的业务应用中,使用户可以通过ERP系统收集、储存、查看、分析、控制、管理企业的生产信息,并结合DCS数据的实时特性,提供了多种实用的应用模式。

第2章 DCS与ERP集成应用的管理需求

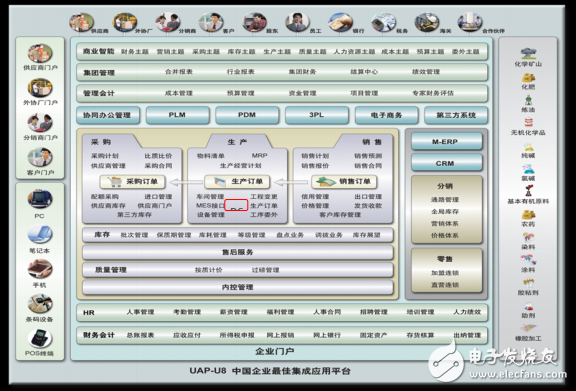

流程化生产的企业中,计算机主要应用在两个方面:生产自动控制(DCS)、管理信息系统(ERP)+办公自动化(OA),分别代表了控制层和管理层两个应用层次。

流程工业的生产过程控制系统是一个复杂的综合自动化系统,处理的对象是整个企业的全部生产活动。DCS(控制层)作为一种有效的工具和实现手段,在流程工业生产过程控制系统中完成重要的基础控制和实时生产数据采集、动态监控等功能。

目前,对于大多数流程化生产的企业,控制层和管理层之间是相互隔离的,将控制层和管理层有机的联系起来,建立生产数据平台,完成业务管理层的管理网络和操作控制层的控制网络的网络互联和数据共享;采集和保存各个生产装置DCS的实时生产数据;开发实时数据的高级应用,是企业的普遍需求。

DCS与ERP集成应用解决方案,应该满足企业的以下几方面功能目标:

l DCS原始数据的采集和传递功能;

l 流程图组态和浏览;

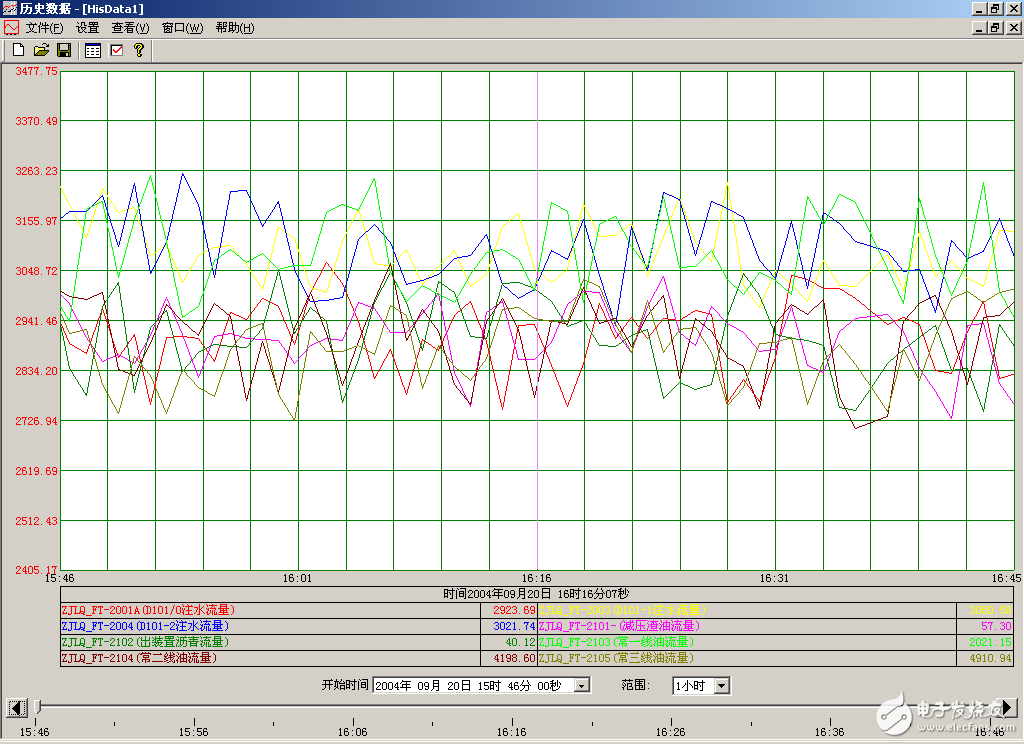

l 趋势图和历史数据查看;

l 生产数据分析统计;

l 定制生产报表;

l 生产异常报警,报警条件由用户自定义;

l 与ERP的数据交换及集成功能;

l 数据根据用户需求分组;

l 用户权限多级划分;

l 数据备份和恢复功能;

l 数据通讯单向性;

l 实时数据服务器毫秒级的数据响应速度;

l 多用户并发支持;

l 数据库点数及采集装置的套数可扩容;

l 系统事件日志记录功能;

l 系统安全功能;

l 故障恢复功能;

第3章 解决方案

3.1 整体解决方案

3.1.1 方案结构

用友DCS与ERP集成应用解决方案,就是通过DCS接口,自动采集生产数据、对数据进行过滤、储存、智能分析,将生产数据集成到ERP系统的业务应用中,使用户可以通过ERP系统收集、储存、查看、分析、控制、管理企业的生产信息,并结合DCS数据的实时特性,提供了多种实用的应用模式。

l 基于DCS系统的数据采集、二次应用、与ERP应用结合的管理系统;

l 实现了生产过程的实时监测、历史追溯、分析报表、操作指导;

l 与巡检、生产记录等手工数据结合,生成全面、真实的生产数据;

l 实现了面向生产、设备、质量、考核等的专题应用;

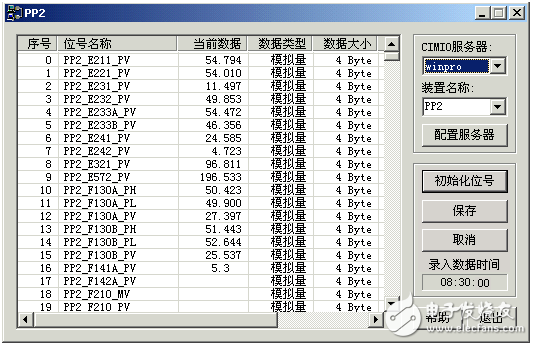

数据采集

与生产自动控制系统进行通讯,取得其中的实时生产数据;

l 实时生产数据的来源,一般有DCS、PLC、SCADA、HMI、常规仪表、智能仪表、在线或离线分析仪器、液位计、巡检仪等;其中DCS、PLC为主要的数据来源;

l 实时生产数据的接口形式,有OPC、DDE、NETDDE、RS-232 422 485、TCP、UDP等;其中OPC是与来源无关的标准、通用的接口;

数据处理

处理生产数据(实时数据和历史数据)在实时数据库中的数据保存、数据备份;

数据平台

数据交换和数据共享,为ERP系统提供统一的DCS数据访问服务。

应用工具

具有流程图组态和浏览、历史数据及历史数据曲线查询、报警及历史报警查询、事故追忆、生产数据报表生成等功能。通过数据平台,实现各种典型应用。

| 效果 | 应用前 | 应用后 |

|

消除 信息孤岛 |

控制系统和管理系统数据的断层(纵向的断裂); 上下游生产装置之间的生产数据,计量数据,质检数据,只能分开处理(横向的断裂); |

所有生产数据在同一应用平台上; |

| 实时性 |

人工巡检生产设备运行情况; 生产管理人员通过报表和电话了解决生产运行情况; |

生产情况和设备运行情况实时监控; |

| 正确性 |

报表手工抄写; 管理系统的数据手工录入; 调度人员通过报表或电话获得生产数据; |

数据自动采集存储; 各相关人员直接获取生产数据; |

| 完整性 |

控制系统以解决生产控制为核心,保存的生产历史数据时间短; 各种型号的控制系统的数据保存方式和数据格式不一致,不能共享; 化验分析数据只有手工报表或在LIMS系统内; 计量数据只有手工报表或在计量管理系统内; |

所有生产数据永久存储在同一数据库中 |

3.1.2目标客户

l 适用于流程化生产的、设备自动化程度较高的大中型企业。

l 当企业具有以下特征时,就应该应用DCS与ERP集成应用解决方案。

² 流程化生产;

² 生产设备采用DCS、PLC等自动控制系统;

² 自动控制系统具有对外的监控数据输出接口;

² 企业的管理者希望实时了解生产及相关设备、质量的数据;

l DCS与ERP集成应用解决方案对行业没有太多限制。

3.2 关键应用

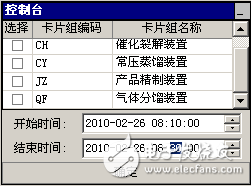

DCS与ERP集成解决方案,提供2种应用模式。

l 基本应用:在实现数据采集、数据管理等功能的基础上,不与ERP集成,只是依靠其应用工具,实现对DCS功能的扩展应用;

l 专题应用:在基本应用的基础上,将DCS数据与ERP数据集成,在ERP中实现对实时生产数据的深度应用,并按ERP的应用模块,划分为不同的专题;

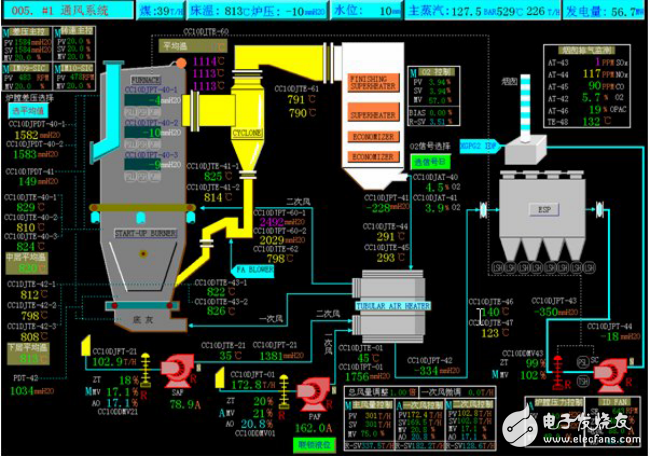

3.2.1 扩展监控画面

应用场景:

l 用户的DCS系统只提供少量客户机(一般布置在车间的操作室,物理隔离的专用网络),只有车间操作人员能查看、操作,而其它人员(包括生产主管、工艺技术人员、设备管理人员、质检人员等)只能通过其它手段来了解生产情况;

l 用户由于设计不同、建设时期不同,生产装置不同,有多套DCS系统,管理人员要全面了解生产情况,需要有多套DCS中分别查询、人工汇总;

解决方案:

l 从原DCS系统中采集数据(多套DCS建立多个采集接口);

l 通过网关,将数据发送到企业内部网络;

l 将数据按原DCS系统的组态画面(或重新设计组态画面),建立新的综合DCS系统,通过企业内部网络展现实时生产情况;

l 当客户需求,而且DCS厂商支持、允许时,用户可以使用新的综合DCS系统,通过原DCS系统,实现对生产过程的操作、调节;

应用效果:

l 用户相关人员可以实时获知生产情况,摆脱原有DCS的专人、专网、专机的情况;

l 重新设计、增加组态画面,使DCS系统的监控画面更加实用、展现的数据更加合理;

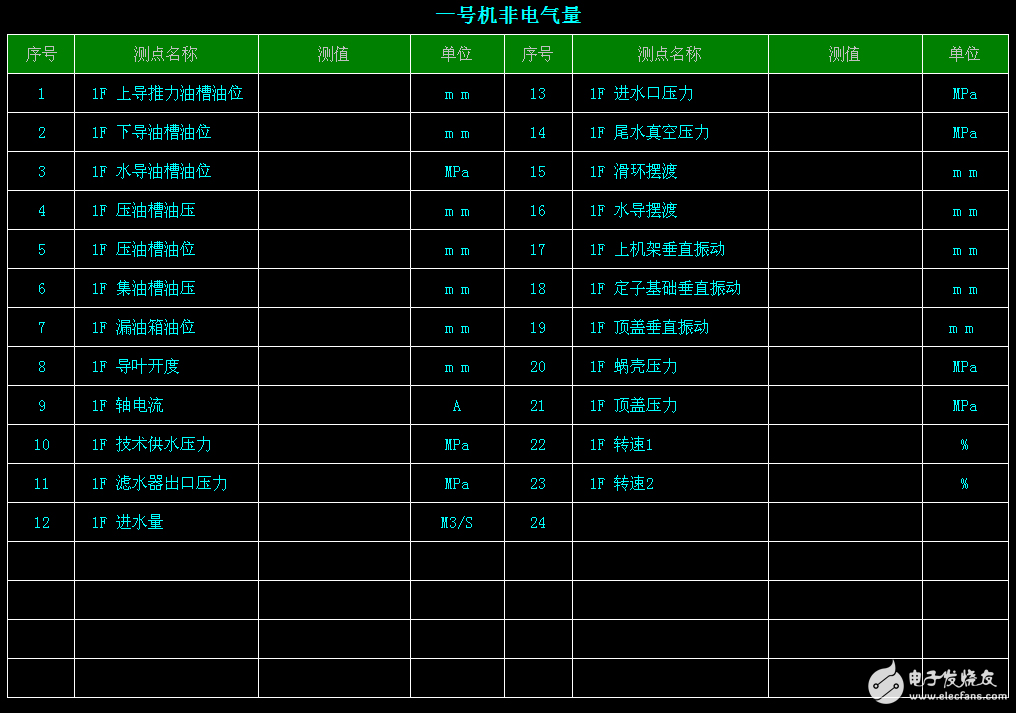

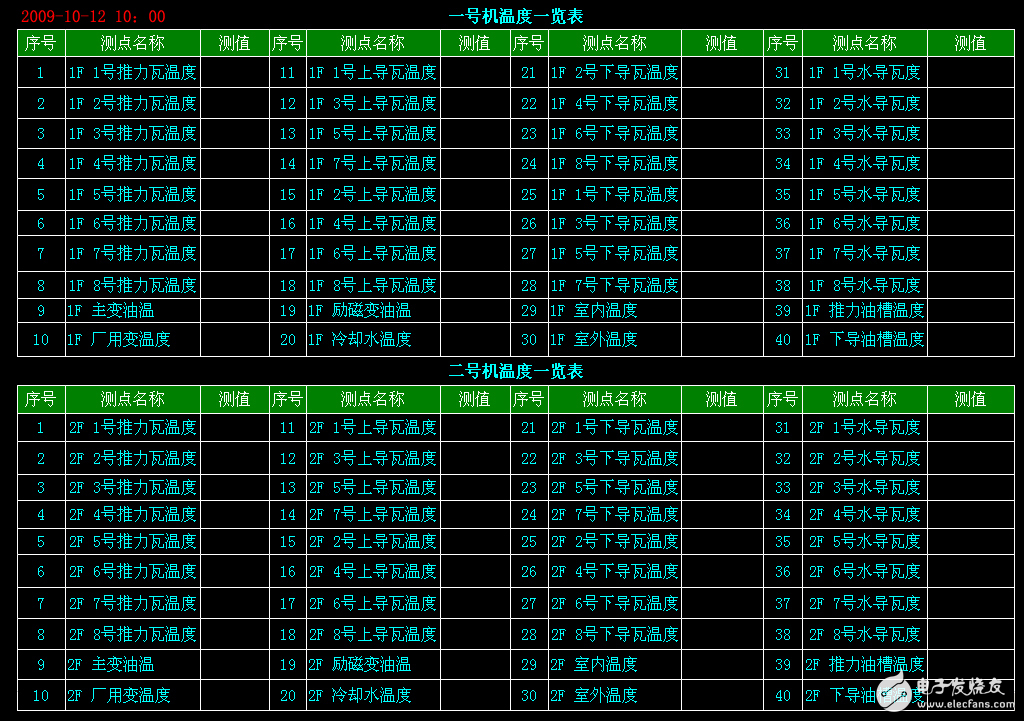

多个生产装置的组态画面组合在1个系统中

类似信息组合在1个组态画面中

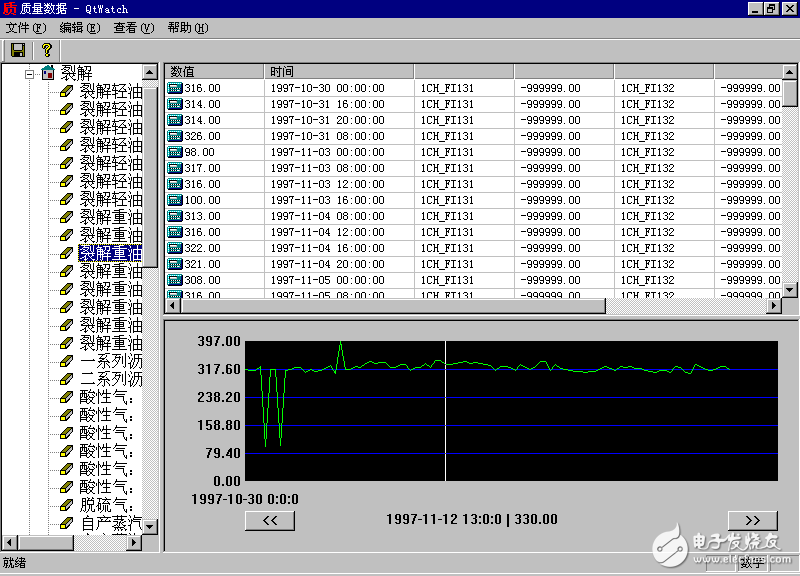

3.2.2 历史数据分析

应用场景:

l DCS系统没有提供工艺参数的分析,操作人员只能查询手工记录的操作日志来了解;

l 手工操作日志记录为30分钟或1小时1次,数据间隔较长,不能满足工艺参数的分析要求;

l 手工操作日志只记录主要的工艺参数,不能体现生产的部分细节;

解决方案:

l 从原DCS系统中采集数据(多套DCS建立多个采集接口);

l 通过网关,将数据发送到企业内部网络,处理、分析、保存;

l 用户定义工艺参数组,将相关的指标(监测点)统一到1个参数组;

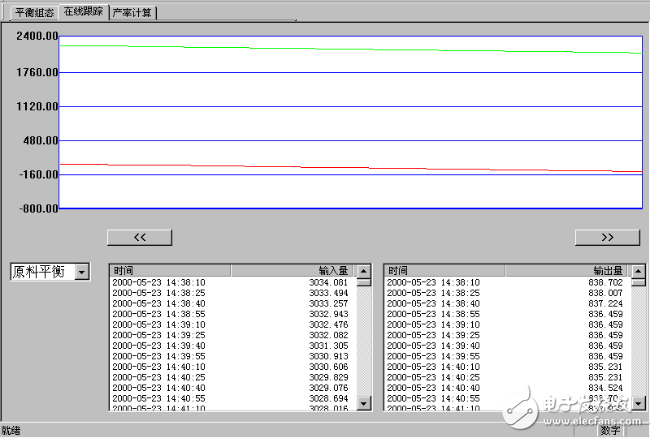

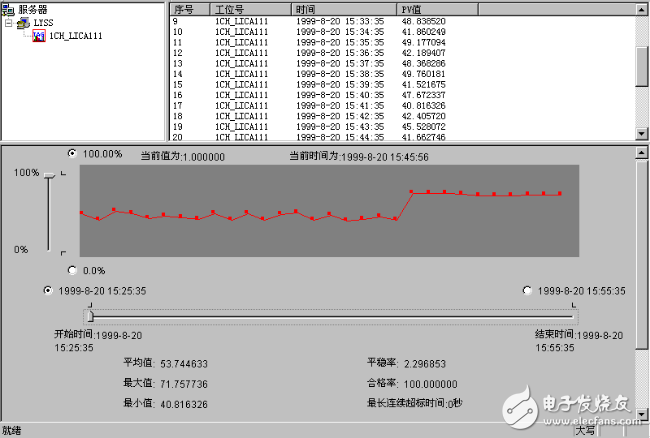

l 按时间段对工艺参数进行查询,并对单指标进行分析(趋势、平均、平稳率、最大、最小、……);

应用效果:

l 保存了生产过程的详细数据,记录了生产过程的细节情况;

l 生产工艺技术人员可以随时对生产工艺进行查询、分析,发现问题、查找原因,优化生产工艺;

l 管理人员可以针对生产波动、生产事故,分析当时的操作过程、生产指标,确定原因、责任;

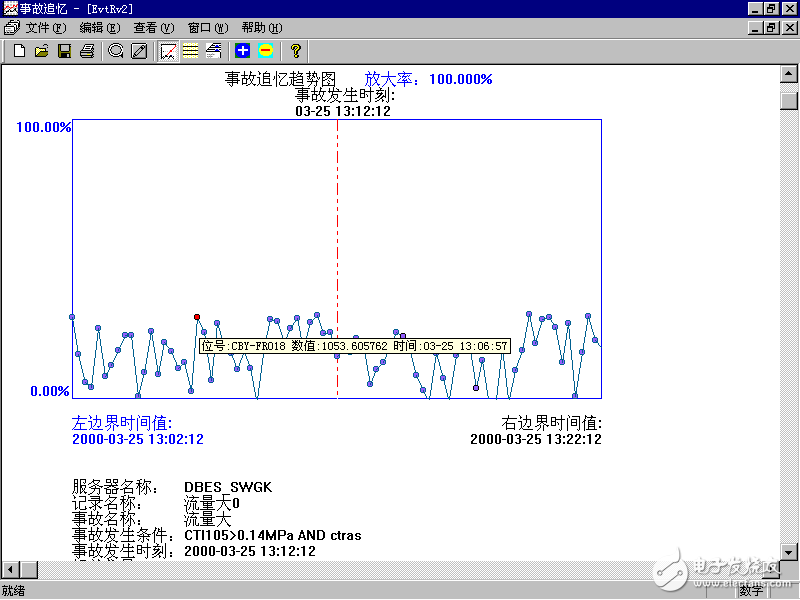

3.2.3 过程追溯与回放

应用场景:

l 出现生产事故或设备故障,操作人员只能查询手工记录的操作日志,或者从DCS的流量记录中查找、分析;

解决方案:

l 选择事故发生的时段和相关的监控画面;

l 从历史数据库中,查询出相关时段、相关监控点的数据,以组态画面的形式,回放已经发生过的历史生产过程;

应用效果:

l 主要应用于故障分析和事故处理,比数字、曲线等形式更加直观;

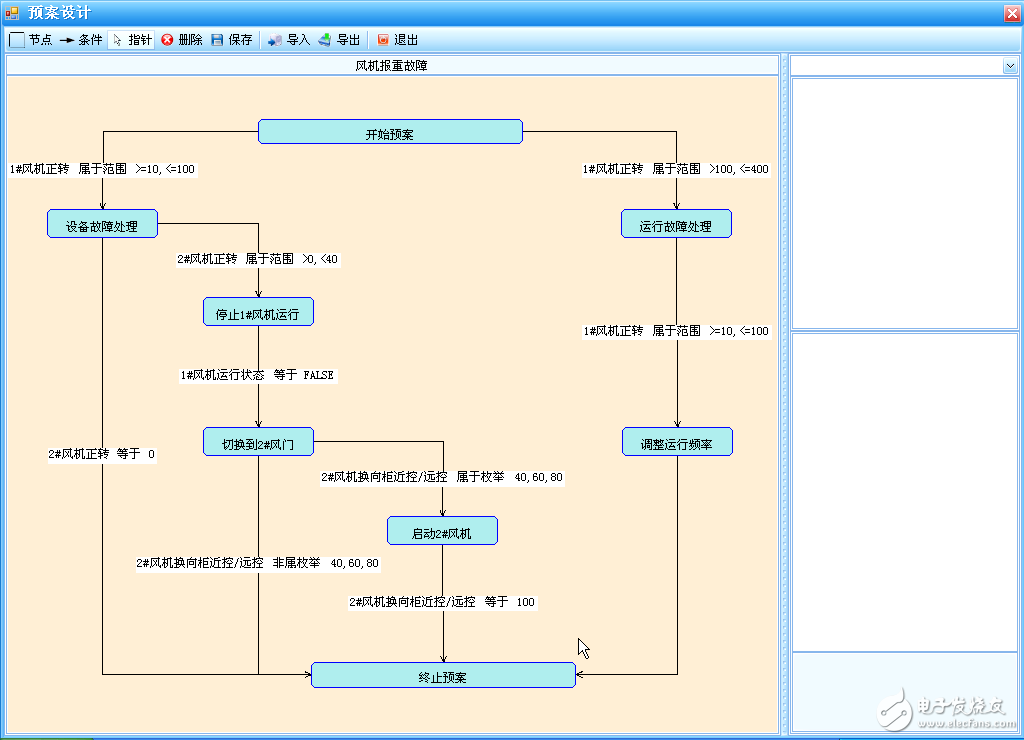

3.2.4 设备管理

应用场景:

l 生产监控一般是按生产工艺设计组态画面,除少部分大型设备机组外,生产中的大量设备是没有专用的、集中的监控组态画面的;

l ERP的设备管理,不能实现对设备实际运行状态的查询、不能按生产情况调整维护、维修计划;

l 无论大型机组、普通设备,都有规定的操作规范、操作步骤,操作人员在实际操作中,要求严格按操作规范进行;

l 操作人员需要进行大量的、长时间的培训,才能掌握正确的设备操作规范,保证生产安全、设备安全;

解决方案:

l 新增设备相关的组态画面,将设备的监控信息、报警信息集中显示;

l 设备监控与设备台账、设备运行维护记录结合。在设备实时监控的同时,可以查询ERP中的设备信息;在设备台账中,了解设备当前运行情况,查询设备运行记录和运行统计;

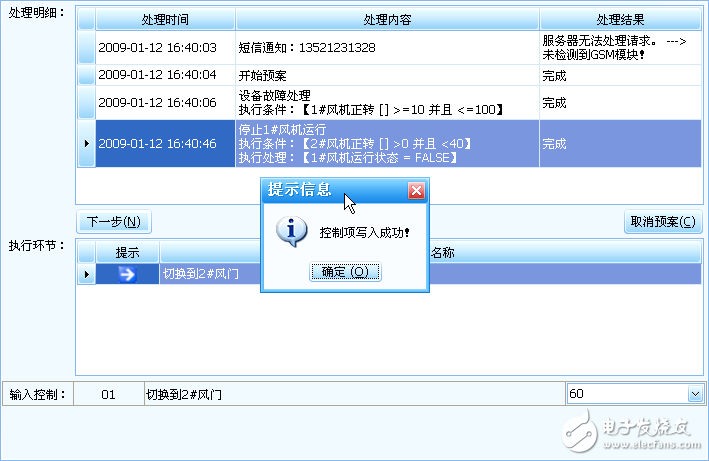

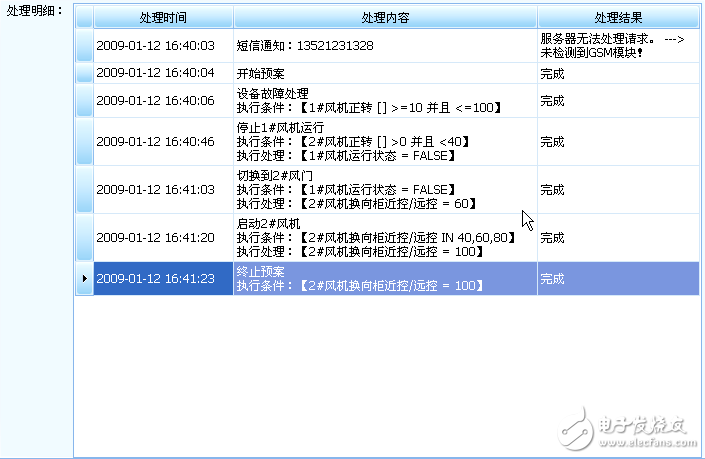

l 建立图形化的设备操作预案,设置设备操作的步骤、条件、相关监测点;在实际操作中,自动判断是否满足操作条件、提示后续操作步骤;

l 建立图形化的报警处理预案,设置报警(故障、事故)发生后的处理预案(设备操作步骤),在报警发生后,指导操作人员正确处理;

应用效果:

l 大型机组、关键设备运行管理(设备台账、实时监控、运行记录、运行统计、故障原因记录、故障排除方法),方便对设备的管理和维护;

l 操作预案:以向导式、流程化的形式,指导人员对设备进行操作(实时监测相关指标,判断是否满足操作条件,并提示可以进行的后续操作步骤(有多个可能性时,可以手动选择)和注意事项);

l 帮助企业规范操作、培养员工,实现知识累积和传承;

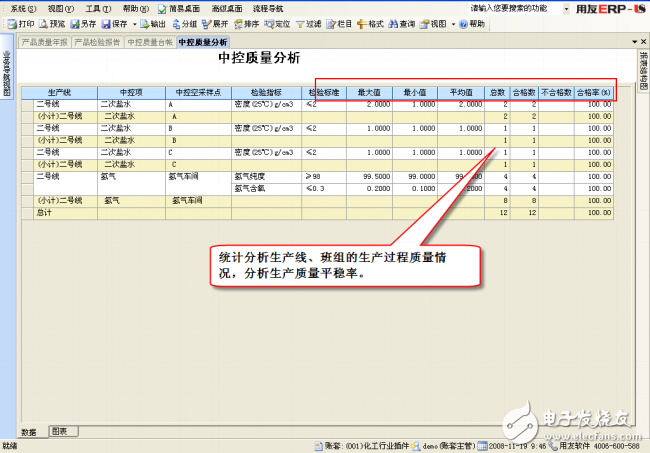

3.2.5 质检中控

应用场景:

l ERP中的中控管理与生产工艺、生产实际没有数据关联;

l 分析、确定产品不合格的原因,进而调整工艺参数的过程复杂、工作量大,操作不方便;

解决方案:

l 建立中控质检指标与生产实时监控点的关联,在质检同时,保存相关的生产过程数据;

l 针对不同的质检结果,对比相应工艺参数,方便原因分析、工艺参数调整,为生产运行提供指导;

应用效果:

l 将质量点的化验数据和生产实时数据关联,保存相关的生产过程数据;

l 对不同质检结果进行工艺参数对比,以利于质量分析、工艺参数调整,为生产运行提供指导;

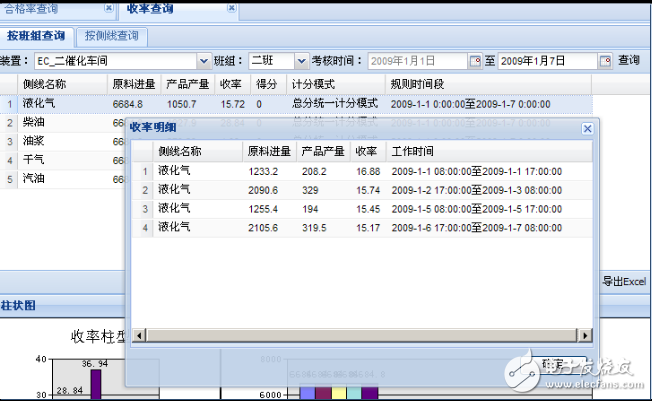

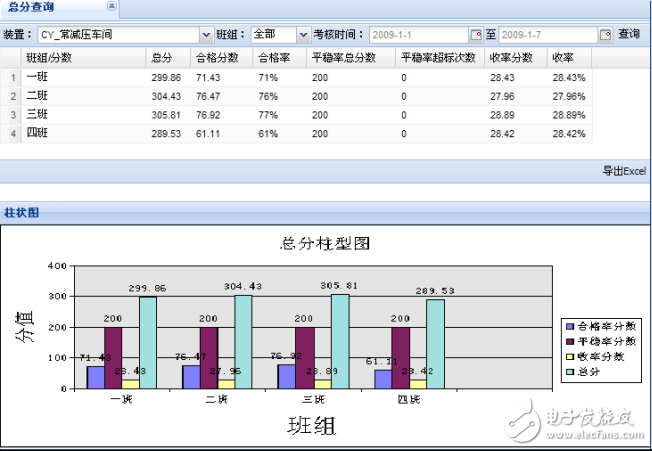

3.2.6 班组考核

应用场景:

l 班组考核的指标大部分是非量化的,人为因素影响考核结论;

l 班组考核没有与生产实际数据关联,不能方便的追溯当时的实际情况;

解决方案:

l 建立班组考核指标与生产实时监控点的关联,按相关的生产过程数据确定指标值;

l 针对考核指标,查询相应监控点的生产过程数据;

应用效果:

l 班组考核可以与生产实际数据相结合,量化考核指标;

l 对考核指标可以进行历史情况追溯(如操作平稳率、生产事故);

l 生产考核科学、公正;

、

、

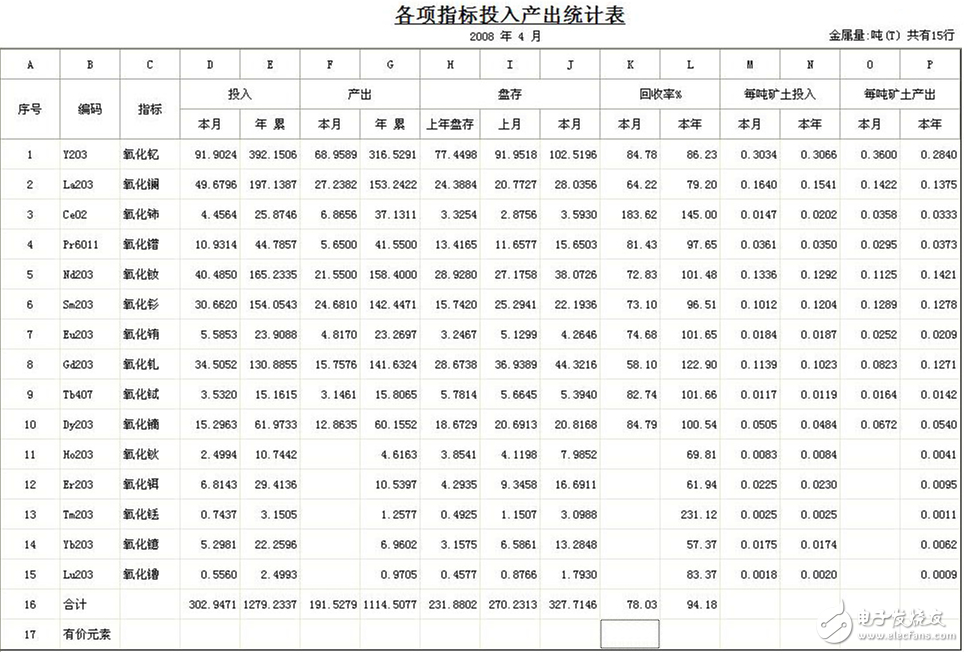

3.2.7 生产报表

应用场景:

l 生产记录、生产报表由操作人员手工定时进行,内容有人工巡检的、抄表的、统计计算的,比较繁琐;

l 存在记录不认真或人为改数等情况;

解决方案:

l 建立报表模板,设置报表要记录的监测点(或公式)和生成时间;

l 自动采集生产数据,生成生产记录;

l 支持将人工巡检数据、操作过程描述等加入生产记录中;

应用效果:

l 减少人工录入、统计的数量,提高数据的及时性、准确性;

l 可以结合巡检、点检、生产记录等手工录入数据,补充、较正DCS的数据;

-

基于亚马逊云科技的GROW with SAP解决方案 助力企业简化云端ERP部署2024-12-09 846

-

SAP Business ByDesign:云端ERP解决方案,提升企业竞争力与服务水平2024-07-18 1007

-

作为 IT 从业者,我为什么推荐华为云 ERP 上云解决方案2023-07-03 1007

-

企业上云数据安全不容忽视,华为云ERP上云解决方案全面保障信息安全2023-06-24 819

-

立体智慧仓储解决方案.#云计算学习电子知识 2022-10-06

-

PLC/DCS信号链器件的选择及设计方案2019-07-11 2789

-

MES与ERP集成这些你必须知道的资料分析2018-01-04 694

-

现场总线在DCS系统中的集成设计2015-10-02 1432

-

航天天盾(DCS)异常监测与应急恢复解决方案2015-06-11 3472

-

德州仪器PLC/DCS I/O模块的模拟数字输入输出解决方案2012-12-03 4713

-

Epicor ERP Mobility移动解决方案简介2011-11-15 620

-

PLC与DCS集成的前景2009-06-19 2036

-

PLC和DCS系统的集成前景2009-06-15 875

全部0条评论

快来发表一下你的评论吧 !