一种自适应数字传感器的设计

FPGA/ASIC技术

描述

高量程加速度传感器的一般灵敏度在1 mV左右,如果加速度信号在1g~10g的范围内,则传感器的输出在1 mV~10 mV,传统测试系统的噪声就可能覆盖如此小的电压信号,那么将会无法测到完整的加速度信号,这样会使测试结果的分析造成偏差。自适应数字传感器在选择高量程加速度传感器的条件下,能够根据加速度信号的幅值自动调整测试增益,保持加速度信号的完整输出,拓宽了动态测试范围,实现了加速度传感器测量的数字化、智能化的目标。

1、设计方案

1.1 系统总体设计

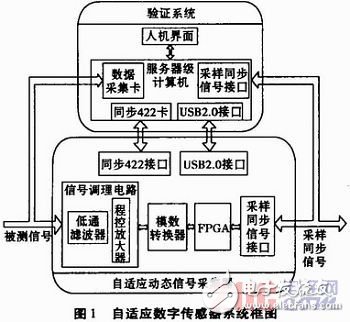

自适应数字传感器主要由自适应采集系统和实验验证系统两部分组成,自适应采集系统为数字传感器的核心模块,系统总体结构框图如图1所示。

自适应采集系统可根据输入信号的幅值动态调整增益,并对调理后的信号进行采集、存储和传输。采集器的核心采用FPGA作为主控制器,以保证采集器所需的快速性、实时性和灵活性的要求。

实验验证系统可对被测信号进行同步采集,对自适应动态信号采集器的采集结果进行验证,同时能够把自适应数字传感器采集的数据还原为原始信号。验证系统以工业级计算机为核心,配接高速同步RS422通讯卡和模拟量数据采集卡,这样可以满足验证系统所需的快速性、同步通讯和大容量存储、模拟量直接采集等要求。

1.2 程控放大器设计

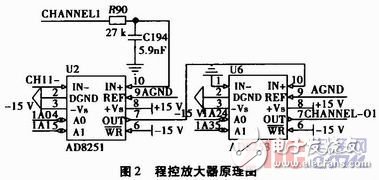

要实现小信号的采集就要对不同幅值的电压信号进行分档放大,这就是程控放大器的作用。自适应数字传感器的程控放大器采用AD8251和AD8253级联的方式,如图2所示。其中,输入信号通过程控放大器的同向输入端“IN+”输入,通过“OUT"输出。

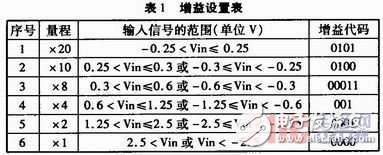

AD8251的可选放大倍数为1、2、4、8,AD8253的可选放大倍数为1、10、100、1000;二者组合使用,可选放大倍数为1、2、4、8、10、20等;二者的放大倍数由1A0、1A1、1A2、1A3四个控制端来调整,根据输入信号的范围,设置程控放大器的增益,如表1所示。

2、增益自动切换设计

增益自动切换控制是自适应数字传感器中最核心的模块,增益的选择由FPGA内部的增益自动切换控制模块自动完成,增益自动切换是根据外部输入模拟信号的幅值自动选择合适的增益,以保证测量值有足够的分辨力和准确度。在系统上电工作的过程中,FPGA内部的增益自动切换控制单元将对A/D的每一个采样点进行比较运算,高于门限电压时就进入高一级的门限电压比较,低于门限电压时则进入低一级的门限电压比较,最后按照增益档位进行相应的放大。

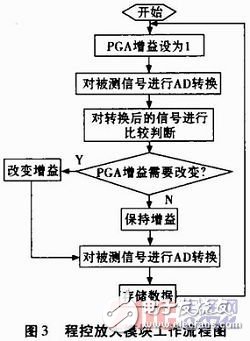

程控放大模块的工作流程如图3所示。

在每次采样之前设定PGA的增益为1,并对被测信号进行AD转换,根据AD转换的结果重新设定PGA的增益。对调整后的被测信号再次进行AD转换,并存储AD转换得到的数据。

3、自适应数字传感器动态测试

3.1 试验原理、方法及步骤

试验原理为自适应数字传感器根据加速度传感器的输出电压自动调节程控放大器的增益,对自适应后的传感器信号进行采集存储,并将数据上传到验证系统,验证系统把同步采集的数据和自适应采集的数据进行对比验证,同时还原自适应采集的数据。

测试方法是将加速度传感器置于振动台实验平台上,用万用表、自适应数字传感器和验证系统同时记录加速度传感器的输出信号,并把自适应数字传感器采集的数据还原成实际信号。根据测量结果分析自适应数字传感器的性能。测量环境温度20℃~25℃,每次测量开始之前开机预热半小时。试验步骤如下:

(1)将加速度传感器置于振动台中,将振动台的频率设定为1 kHz,按照设定参数改变加速度信号幅值,从而改变加速度传感器的输出信号;

(2)根据离子风机的转速给试验台加载加速度信号,通过万用表记录传感器的输出,同时利用自适应数字传感器和验证系统自带的高分辨率的采集卡采集数据;

(3)验证系统根据自适应数字传感器采集的数据还原加速度传感器输出电压信号。

采用的加速度传感器指标如下:

量程:±5 000 g

灵敏度:1.098 mV/g

3.2 试验结果及结论

振动实验测试数据结果如表2所示。

结果分析:

(1)当被测加速度传感器输出电压信号在10 mV以下时,万用表无法显示实际电压信号。而自适应数字传感器能够完整地测得试验数据。

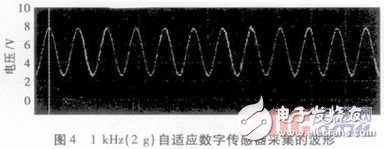

(2)如图4所示为1 kHz(2 g)验证系统采集的传感器信号波形和自适应数字传感器采集的传感器波形对比图,从图中可以看出自适应数字传感器能够自动调整程控放大器的增益来控制传感器的输出,突出了自适应数字传感器的增益自动切换的优势,提高了传感器的动态测试范围。

4、结论

自适应数字传感器可以用于测试高量程的加速度传感器,设计时可以适当地增大测试范围,并且能够保证较高的灵敏度输出。如果使用传统测试方法测试高量程加速度传感器时,一旦有小信号的加速度时,将无法完整地获取加速度信号。而自适应数字传感器很好地解决了这一问题。

-

一种改进的Volterra自适应噪声对消器2010-04-23 2383

-

自适应数字传感器设计2018-11-08 1897

-

请问怎样去设计一种CMOS图像传感器系统?2021-06-04 2037

-

一种新的非白化滤波的自适应反卷积2009-05-09 408

-

称重传感器自适应动态补偿器设计2009-07-03 734

-

一种改进的自适应航迹融合算法2009-07-06 875

-

称重传感器自适应补偿器的设计2009-07-09 429

-

一种自适应无线传感器网络路由协议2009-11-23 470

-

一种新颖的自适应PWM逆变电源2009-07-11 907

-

一种梯度自适应宽动态CMOS图像传感器像素结构_徐渊2017-01-08 1226

-

一种基于STM32的自适应智能精密电源的设计2017-09-28 867

-

一种多路径的无线传感器网络自适应节能算法2017-11-10 926

-

一种基于自适应邻域策略的改进算法2021-06-27 947

-

介绍一款自适应调整、数字输出的旋转位置齿轮传感器MLX902172022-10-19 2585

-

一种模型参考自适应的速度估计方法(MARS)2023-03-29 631

全部0条评论

快来发表一下你的评论吧 !