真空回流焊炉/真空焊接炉——倒装芯片焊接

描述

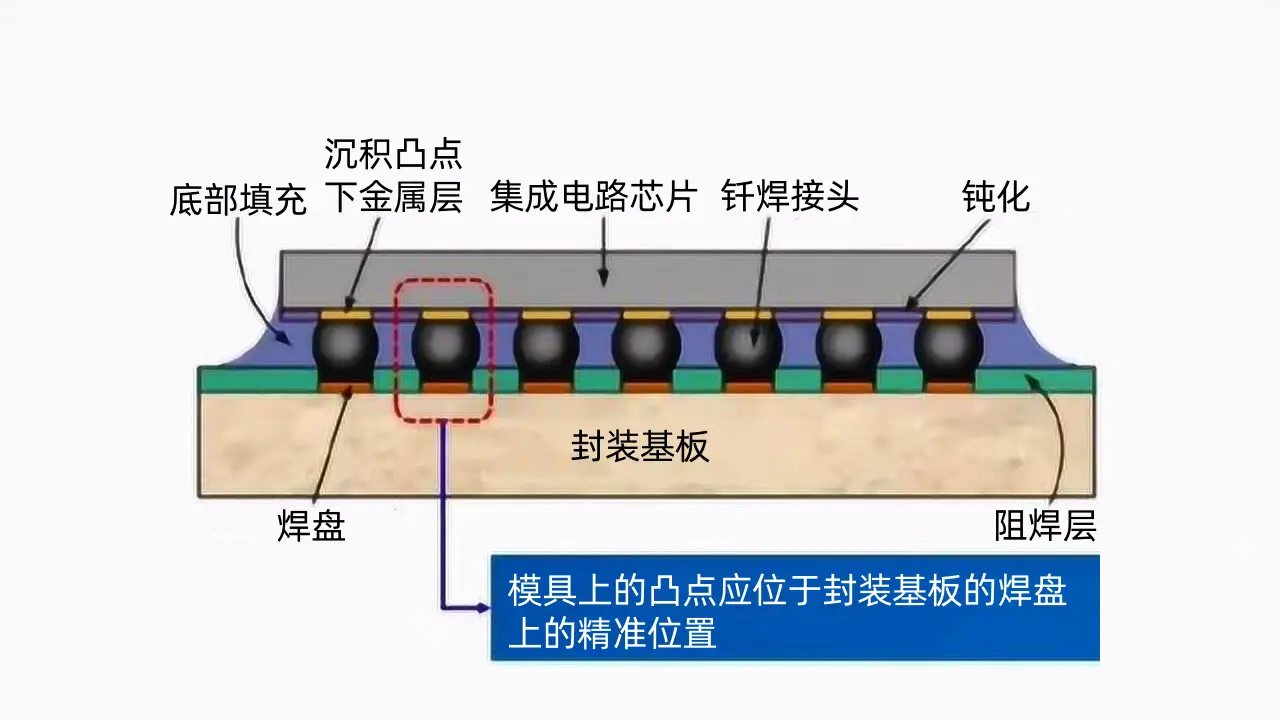

倒装芯片焊接(Flip-Chip)技术是一种新兴的微电子封装技术,它是将芯片功能区朝下以倒扣的方式背对着封装基板通过焊料凸点与封装基板进行互联,芯片放置方向与传统封装功能区朝上相反,故称倒装芯片。

图1.倒装芯片封装基本结构

图1.倒装芯片封装基本结构

倒装芯片焊接极大地提高了电子器件的集成度,与传统的引线键合技术(Wire Bonding)相比,倒装芯片焊接技术键合焊区的凸点电极不仅仅沿芯片四周边缘分步,还可以通过再布线实现面阵分步,因此倒装芯片焊接技术具备以下优点:

(1)尺寸小、薄,重量更轻。

(2)密度更高,单位面积内的I/O数量更多。(I/O,Input/Output,输0入/输出,计算机接口)

(3)性能更好,更短的互连减小了电感、电阻以及电容,信号的完整性、频率特性更好。

(4)散热能力更好,倒装芯片没有塑封体,芯片背面可用散热片等进行有效的冷却,使电路的可靠性提高。

(5)倒装凸点等制备基本以圆片、芯片为单位,相较单根引线为单位的引线键合互连来讲生产效率更高,还降低了批量封装的成本。

但是由于倒装芯片需要在晶圆上制造凸点,所以工艺也相对复杂,需要技术人员对此有所研究;如果芯片不是专门为倒装工艺设计的,还需要设计和加工再分步层;而且由于倒装芯片更容易受到温度变化的影响,所以需要更多地考虑如何良好匹配芯片和基板的热膨胀系数,对热分析有更高的要求。

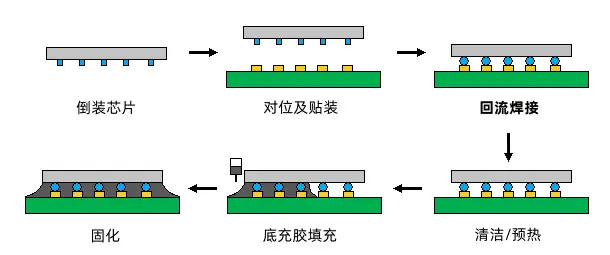

倒装芯片封装技术一般是采用平面工艺在集成电路芯片的I/O端制作凸点,将芯片上的凸点与基板上的焊盘进行对位,贴装,然后使用焊料回流工艺在芯片和基板焊盘间形成焊球,再在芯片和基板焊盘间形成焊球,再在芯片与基板间的空隙中填充底部填充胶,最终实现芯片与基板间的电,热和机械连接。

图2.倒装芯片封装工艺

图2.倒装芯片封装工艺

其中,芯片上制作凸点和芯片倒装焊接工艺是推广倒装芯片焊接的技术关键。

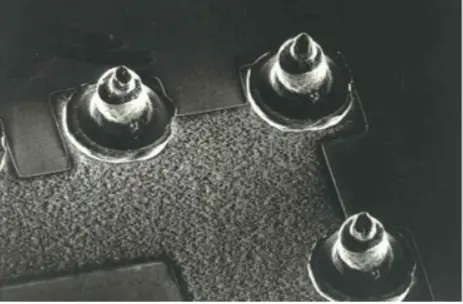

凸点制作工艺很多,如蒸发/溅射法、焊膏印刷-回流法、化镀法、电镀法、钉头法、置球凸点法(SB2-Jet)等。各种凸点制作工艺各有其特点,关键是要保证凸点的一致性。特别是随着芯片引脚数的增多以及对芯片尺寸缩小要求的提高,凸点尺寸及其间距越来越小,制作凸点时又不能损伤脆弱的芯片。现在主流应用的凸点制作方法是印刷/转写—搭载—回流法。该方法是通过网板印刷或针转写的方式把助焊剂涂到芯片表面后,通过搭载头把锡球放置到涂有助焊剂得焊点上,再进入回转炉固化。

图3.凸点示意图

图3.凸点示意图

倒装焊接工艺目前应用较多的有热压焊、超声焊、胶粘连接等。热压焊要求把芯片放在基板上时要做到加压加热同时进行,该工艺简单,焊接温度低,无需使用焊剂,能实现细间距连接,但是由于热压压力较大,仅适用于刚性基底(如氧化铝或硅),而且基板必须保证高的平整度,热压头也要有高的平行度,为了避免半导体材料受到不必要的损害,设备施加压力时必须要有精确的梯度控制能力。另一种超声焊是指超声热压焊,是指将超声波应用在热压连接中,使焊接过程更加快速,超声波的引入会使连接材料迅速软化,易于实现塑性变形,该工艺可以降低连接温度,缩短加工处理的时间,但由于超声震动过强,可能在硅片上形成小的凹坑,主要适用于金凸点、镀金焊盘的组合。

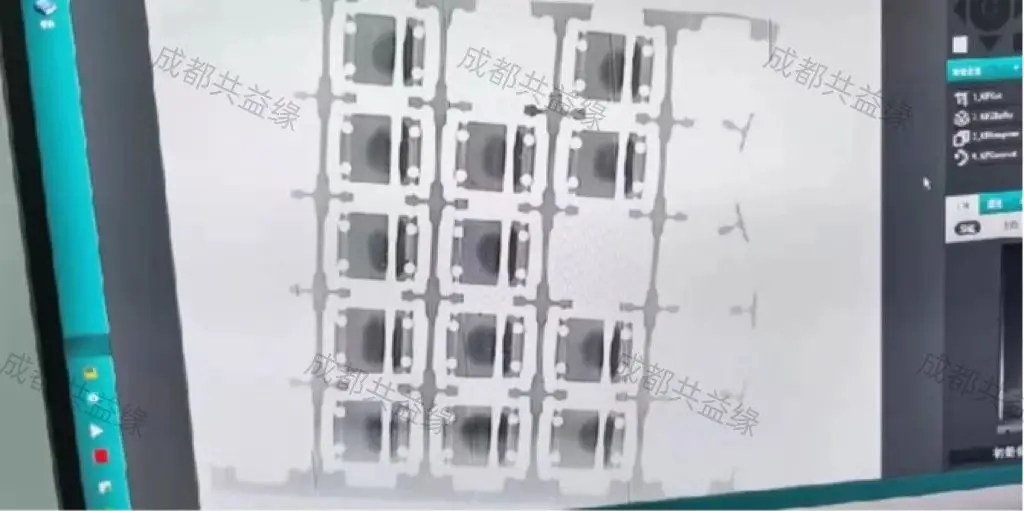

除了上述介绍的工艺外,这里还推荐成都共益缘的匹配了正负压焊接工艺的真空回流焊炉/真空焊接炉,具体操作流程和原理可参考之前的文章《真空回流焊炉/真空焊接炉——正负压焊接工艺详解》。使用此工艺可以使芯片免受污染,不受压力变化,不会损坏芯片,同时得益于正负压焊接工艺的优越性,焊接处强度高,不脱焊;热导率高;空洞率低,有128段工艺段可摸索,最低可达<1%。

图4.5.6.深圳某客户LED倒装芯片焊接 空洞率检测几乎为0

图4.5.6.深圳某客户LED倒装芯片焊接 空洞率检测几乎为0

关于芯片倒装焊接的介绍就到这里,若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理。我司的真空回流焊炉/真空焊接炉可满足芯片倒装焊接的要求,同时搭载我司持有的“正负压焊接工艺”专利,可使焊接结果完美达到您的要求,如您感兴趣,可与我们联系共同讨论,或前往我司官网了解。

成都共益缘真空设备有限公司

-

浅谈蓝牙模块贴片加工中的二次回流焊接2025-04-15 428

-

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?2016-04-06 5169

-

倒装晶片的组装的回流焊接工艺2018-11-23 3036

-

浅谈smt真空回流焊的基本原理2020-06-04 4559

-

PCB回流焊接工艺流程 双面PCBA回流焊接的优势2021-02-23 6897

-

浅谈回流焊接的优缺点2021-06-17 6952

-

真空回流焊工作原理2023-08-18 4736

-

真空回流焊是什么?浅谈SMT真空回流焊炉的基本原理2023-08-21 35798

-

探秘真空回流焊设备的安装奥秘与厂务秘籍2024-03-29 1519

-

你所不知道的真空回流焊十大优点,最后一个太意外!2024-06-07 10291

-

如何解决真空回流焊炉、氮气真空炉焊接过程中的锡珠问题2024-07-06 5022

-

真空焊接炉的焊料选择之铅锡共晶焊料2024-07-31 4514

-

真空焊接炉的焊料选择之铟银共晶焊料2024-08-30 5644

-

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置2024-12-05 1794

-

新型功率器件真空回流焊焊接空洞的探析及解决方案2025-02-27 1860

全部0条评论

快来发表一下你的评论吧 !