基于STM32交流永磁同步电机对控制单元和功率驱动单元的设计

电子说

描述

引言

近年来,随着微电子技术、电力电子技术、现代控制技术、材料技术的迅速发展以及电机制造工艺水平的逐步提高,交流永磁同步电机以其体积小、结构简单等特点在工农业、日常生活以及许多高科技中迅速得到了广泛的应用。因此,研究设计高精度、高性能的永磁同步电机成为现代电伺服驱动系统的一个发展趋势。

伺服驱动器按照功能特征可分为功率板和控制板两个独立的模块,本文在分析交流永磁同步电机控制性能的基础上分别对控制单元和功率驱动单元进行了具体的设计。控制单元作为伺服系统的核心,要求有较高的性能,为此,论文采用意法半导体推出的STM32作为控制核心芯片。它是基于ARM先进架构的Cortex-M3为内核的32位微处理器,主频可高达72 MHz。强大的内核及其丰富的外设使其在马达控制应用领域得到广泛的使用。功率驱动单元应用了IPM(智能功率模块),与以往的IGBT相比较,IPM FSAM20SH60A内部集成欠电压、过电流和温度检测等保护电路,简化了伺服系统单元的设计,实现了伺服系统的模块化和微型化。

1 PMSM伺服系统的基本构架

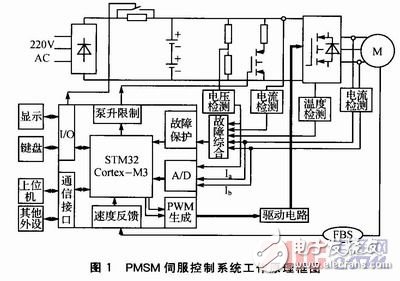

PMSM控制系统的原理构成如图1所示,它包括主电路、伺服控制单元、功率驱动单元、保护单元以及信号反馈采集单元。

伺服控制单元包括位置控制器、速度控制器、转矩和电流控制器等。STM32 Cortex-M3以其价格低、功耗小、性能高、处理速度快等优点成为伺服驱动系统的控制核心的一种趋势。功率驱动单元采用以智能功率模块IPM为核心设计的驱动芯片,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠电压等故障检测保护电路,当系统出现问题时能及时进行自我保护,提高了系统的可靠性。各采集信号经过反馈传输到STM32内部,进行精确、快速的处理后输出,以实现各个部件的实时性控制。在主回路中还加入软启动电路,以减小启动过程对驱动器的冲击。

2 伺服驱动系统的硬件设计

功率驱动模块作为伺服系统的强电部分包括两个单元:一是开关电源单元为整个系统提供数字和模拟电源,二是功率驱动单元IPM用于电机的驱动。功率版的设计中包括6个硬件保护功能,分别是单相过流(正反向电流)保护、母线过流(正反向电流)保护、刹车过流(正反向电流)保护、母线过压保护、母线欠压保护、温度过高保护。每路保护都有LED报警显示,同时为了增强可靠性,保护发生后都会分别给MCU和栅极驱动器发送关断信号,保护功率器件IPM,防止元件的损坏,而且该信号必须要求单独的复位信号才能取消,否则保护电路会一直起作用,防止误操作损坏设备和影响人身安全。

2.1 TOP—Switch开关电源

由TOP—Switch系列芯片构成的应用电路具有最低的成本和元器件数目,AC/DC转换效率高达90%,芯片内部还集成了自动复位启动和限流功能电路。为了实现电源系统的安全保护,芯片内部还具有一个触发式热关断电路,可构成反激式、正激式、升压式和降压式结构的电源电路。本文采用TOP-222芯片设计了一款反激式开关电源,输出4路独立+15 V电源为逆变器的上下桥臂提供控制电源,保证逆变器的稳定工作,通过稳压管可转换成电路中其他器件提供所需的工作电压。

2.2 IPM工作原理

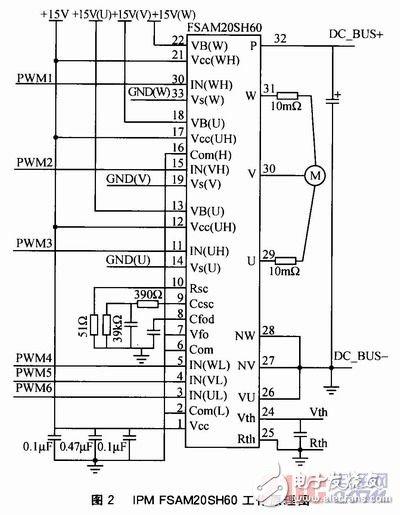

功率驱动芯片采用FSAM20SH60,输出100~253 V交流电压,最大驱动功率1.5 kW,开关频率可达15 kHz。内部集成了电压、电流保护电路,当系统出现故障时可及时切断输出电流,保护电机不被烧毁。如图2所示,STM32内部通过相应的算法输出6路PWM信号,经光耦HCPL-4050隔离放大后作为IPM的输入信号,来控制逆变桥的导通与关断,从而实现对电机转速的精确控制。其中,逆变器的每个上桥壁分别采用独立的控制电源以提高系统的可靠性,这个独立的电源由开关电源来提供。

2.3 温度检测电路

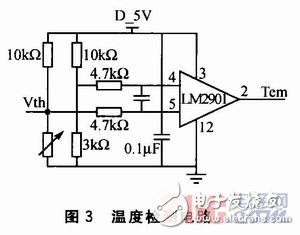

IPM芯片内部集成了温度保护功能,图3为IPM驱动芯片的温度检测电路。芯片内部含有热敏电阻,当温度过高时就会通过检测电路的电压比较器输出故障信号反馈给IPM芯片的7引脚,在芯片内部经分析处理后采取及时的措施对系统进行保护,如将IGBT软遮断,当温度正常时再解除保护。

2.4 电流检测电路

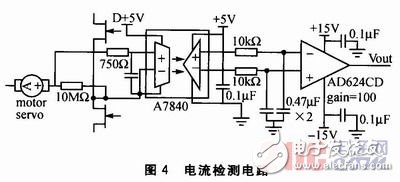

对于数字化伺服电机控制系统,转矩环的性能直接影响着系统的控制性能。电流采样的精度和实时性很大程度上决定了系统的动静态性能,精确的电流检测是提高系统控制精确、稳定性和快速性的重要环节。在伺服控制系统中电流检测的方法有多种,常见的一种是采用霍尔电流传感器,将电流信号经过电磁转换变为直流电压信号输出,然后经运算比较电路处理后输出到控制芯片。另一种方式是采用电流检测,论文即采取这种检测方式。图4为电流检测电路,取采样电阻两端的电压经线性光耦HCPL-7840隔离、放大后输入到电压比较运算放大器,再将比较后的值输入到控制芯片STM32中进行准确的计算,从而得出当前的电流值。由于PMSM为三相对称电机,即Ia+Ib+Ic=0,因此,研究检测其中两相就能得到三相电流。

3 STM32驱动PMSM原理及实现

控制模块作为电机驱动的弱电部分,是电机的控制核心,也是伺服驱动技术核心控制算法的运行载体。控制芯片性能的优劣直接影响整个伺服系统的动态性能。意法半导体的STM32是采用基于ARM工业标准嵌入式处理器Cortex-M3为内核的32位微处理器,主频可高达72MHz,内置Flash和SRAM(容量可分别高达512 KB和64 KB)。强大的内核及其丰富的外设,使其在无刷马达控制应用领域得到了广泛的使用。马达控制配套软件库V2.0包含电机矢量控制函数库,新增支持单旁路无传感器控制、内部永磁(IPM)电机控制和永磁同步(PMSM)电机弱磁控制的算法,极大地简化了电机的控制,缩短了研发周期。基于此,论文选取STM32作为控制核心芯片,针对PMSM的控制提出了FOC+SVPWM控制算法。FOC(矢量控制)的应用使得交流PMSM具有直流电机一样的特性,解决了交流电机强耦合、非线性的问题,提高了系统的动态性能,实现对PMSM电流、转速双闭环的控制。

3.1 FOC+SVPWM的控制原理

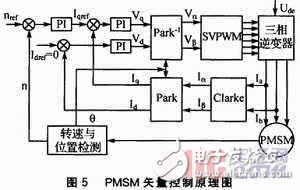

矢量控制的实质是坐标变换,即将PMSM三相定子电流Ia、Ib经过Clarke 3/2变换成两相静止坐标系中的Iα、Iβ,再经过Park变换得到两相旋转坐标系中的Id、Iq。通常在控制时令Id=0,实现定子绕组与d轴的完全解耦,从而可以很好地控制电磁转矩,这与永磁直流电机的控制原理类似。电压空间矢量控制SVPWM是根据逆变器功率开关管的开关状态和导通顺序将圆形空间旋转磁场分成6个扇区,根据定子上反馈的电流值大小和给定值的比较来确定当前所处的扇区,通过相应的控制算法输出6路PWM信号控制逆变器桥开关管的导通和关断时间,实现对电机的调速控制。图5为PMSM矢量控制的原理图。

3.2 STM32实现电流、转速环的控制算法

在函数FOC_Model(MC_FOC_DRIVE.c)中,当电流转换开始即执行如下的算法流程。首先读取三相定子电流Ia、Ib,然后进行Clarke函数变换得到两项静止坐标系中的电流Iα、Iβ,再经过Park函数得到两相旋转坐标系中的Id、Iq。给定转速与反馈转速进行PI调节后,输出信号作为电流环的输入给定信号Iqref。Id的给定值Idref=0,转矩电流Iq和励磁电流Id分别经过PI调节和限幅控制后经过Park反变换得到两相旋转坐标系Vd、Vq,由Vd、Vq的值判断空间矢量的扇区号S,从而实现对电机转速的调节和控制。

3.3 高精度PWM产生

STM32可提供13.8 ns的定时精度,其内部高级定时器是由一个自动重装载的16位计数器组成,可输出高精度的PWM波形(输出比较PWM、嵌入“死区”的互补PWM)。PWM的输出模式有边沿和中心对称两种模式,由于中心对称模式下PWM波形没有精度损失,因此,论文选取中心对称模式下的7路带死区互补输出的PWM作为驱动芯片的控制信号。

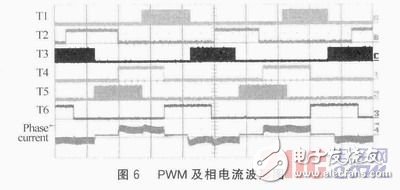

电机控制PWM信号是由TIMx_ARR寄存器确定频率,由TIMx_CCRx寄存器确定占空比,示波器上读出的6路PWM信号及控制逆变器工作输出的电流波形图如图6所示。

STM32控制电机的主程序中应包含如下两个函数:STM32F10x-MCconf.h,定义用于选定的电流反馈类型;MC_Control_Param.h,定义PWM频率,死区时间(ns)及寄存器更新率REP_RATE。

结语

本文所设计的基于STM32的交流PMSM控制,结合先进的IPM功率逆变器,简化了硬件电路的设计,充分利用以Cotex-M3为内核的STM32的优势,其丰富的固件库函数缩短了开发周期。圆网印花机的实践应用表明,基于STM32的交流PMSM具有良好的动态性能,符合工业控制的需求。

-

控制交流永磁同步电机停止时出现单片机死机2019-10-11 1982

-

基于STM32的大扭矩永磁同步电机驱动系统2015-11-06 771

-

基于IPM的永磁同步电机伺服驱动控制的研究2016-04-13 898

-

基于DSP的永磁同步电机交流伺服控制系统2016-04-18 790

-

永磁交流同步电机矢量控制理论基础2016-03-30 779

-

基于STM32的永磁同步电机驱动器设计2016-05-04 666

-

交流永磁同步电机介绍及其控制系统设计2017-01-21 1139

-

交流永磁同步电机的变频控制2017-08-08 1598

-

基于STM32的永磁同步电机控制系统2017-09-25 1254

-

浅谈永磁同步电机的控制2022-03-12 12888

-

永磁同步电机设计2023-03-06 2525

-

永磁同步电机驱动器的作用2023-03-08 3075

-

永磁同步电机的原理及应用2023-03-19 2988

-

永磁同步电机成为主要驱动电机的原因2023-12-14 1643

-

永磁同步电机额定转速怎么计算2024-06-13 10797

全部0条评论

快来发表一下你的评论吧 !