旋转活塞式流量计的测量原理、误差原因及修复方法详解

描述

旋转活塞流量计是一种容积式流量仪表,它具有工作可靠、测量精度高、压力损失小,当介质粘度大于50cp时,粘度的变化对精度无影响。它适用于不含固体颗粒介质的液体瞬时流量和累积流量的测量。仪表使用一段时间后,几经检修,标定数据证实,许多流量计已出现超差现象。下面我们通过对其测量原理及结构组成的分析,来剖析产生误差的根源和修正方法。

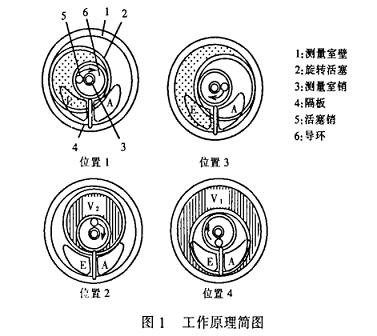

测量原理分析

旋转活塞流量计是基于将测量室(V1+V2)连续充满和排空原理进行测量的(见图1)。测量机构是由带盖的测量室、旋转活塞及隔板组成。开槽活塞有上、下两个活塞销,隔板径向安装在进出口之间,测量室销与导环同心。测量时,开槽活塞的槽口沿隔板作直线运动,活塞销沿导环作圆周运动。由于测量室容积是固定的,则流经测量室介质的瞬时流量大小只与旋转活塞转动的速度有关,累积量与旋转活塞转动的圈数有关。

瞬时流量(Q)=(V1 + V2)旋转速度(V)累积流量(Q)=(V1 + V2)旋转圈数(n)

从测量原理我们可以看出,测量是否准确,是否满足或达到该精度要求,主要取决于测量室的容积是否发生变化。只要容积恒定不变,测量误差就不易产生。即产生测量误差的根源是测量室容积发生变化。

测量误差的产生与修正

1 、测量室客积变化产生的误差与修正

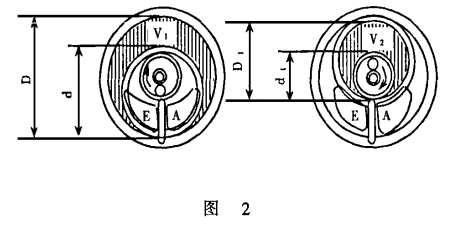

旋转活塞流量计在使用过程中,由于工艺管道内压力的变化,使得旋转活塞瞬时转速过大,导致活塞槽口对隔板的冲击,使隔板弯曲。对这一类表进行检修时发现,凡是隔板弯曲甚至断裂引起的故障,由于旋转活塞旋转时不能按照原来的运动轨迹转动,造成测量室的内壁和底面、活塞上下端面以及内外壁产生严重磨损,甚至出现划痕和凹槽。在这种情况下,就需要在更换隔板后对测量室及活塞进行研磨,使旋转活塞能在测量室内旋转自如,重新起到测量作用。但是经过多次检修研磨后,测量室的容积将发生变化(见图2)。

研磨前:V =(V1 + V2)=[(D2 - d2)+(D12 - d12)]

H— 测量室深度(高度);

V— 总容积;V1— 外容积;

V2— 内容积。

研磨后,将会造成以下尺寸发生变化。

D↗ 、D1↗(增大),d↘、d1↘(减小),那么

V' =(V1 + V2)= [(D2 - d2)+(D12 - d12] + △V = V + △V

V'— 研磨后总容积;△V— 研磨前、后容积变化量。

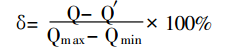

若V、V'对应的体积流量分别为Q、Q',删该表的引用误差为:

随着检修、研磨次数的增多,δ值将越来越太,超过该表的精度等级范围,使其测量精度不能满足工艺生产的需要。为了使它重新获得较高的测量精度,恢复其测量的准确性,出现这种测量误差,我们可以通过以下两种途径进行修正,使其达到精度要求。

(1) 利用检修后的标定数据,通过更换配对齿轮的方法进行修正。

大家都知道,许多流量测量仪表发讯机构都是采用齿轮机构传送的,齿轮的变速比决定了指示机构与测量机构的比例对应关系。我们就是利用改变这种比例关系来达到修正的目的。

例如:一台旋转活塞流量计,精度为0.5级,经多次检修、研磨后,重新标定,标定出的指示误差值为-1.27%。现用更换配对齿轮的方法进行修正,步骤如下:

a.拆开发讯机构的变速齿轮部分,卸下变速齿轮,并读出齿轮上的标记。若测量机构齿轮标记为“1-74”,指示机构齿轮标记为“1-125”。

b.对照表查出原配对齿轮已补偿的指示误差为0.29%,然后计算出流量计的实际误差。

实际误差=已补偿指示误差+标定误差 = 0.29% +(-1.27%)=-0.98%

c.对照表2查出补偿值为-0.98%的配对齿轮,测量机构齿轮标记为“1-60”,指示机构齿轮标记为“1-110”,找出印有该标记的配对齿轮装上,并重新标定,即可达到精度要求。

(2) 利用乘以系数k的方法进行修正。

目前,许多厂都使用了集散系统,KMM数字调节器等仪表系统,这类仪表系统都具有对可变参数的系数进行调整、修改的功能。我们就是利用这种系数调整的方法,来实现对误差的修正。

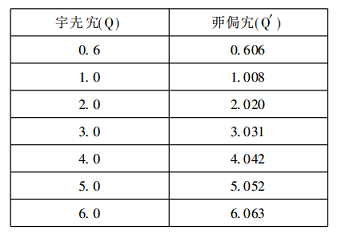

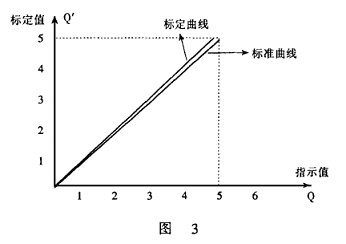

例如,一台旋转活塞流量计,精度为0.5级,量程为0.6~6m3/h,经过多次检修、研磨后,重新标定其指示相对误差为-1.05%。根据所给数据,得到表3和图3。

表3

根据表3和图3,我们可以看出:

检修标定前:

比率系数(k)=tɡα=标定值/指示值=1

检修后标定:

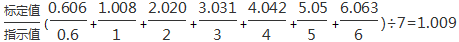

比率系数(k')=tgα‘=

根据计算出的比率系数,在集散系统的该控制回路中,或在KMM调节器可变参数中通过组态,修正现场来的测量信号,得到实际的指示值和累积值。

实际指示值=测量示值(PV值)×比率系数(k'),即:

Q' = Q·K'

2 、介质温度变化引起介质密度变化而产生的误差与修正

众所周知,许多体积流量仪表都存在温度对测量流量精度的影响,它可以通过补偿、选型等方法来最大限度地克服这种影响。然而许多生产装置,特别是化工装置,对流量的要求比较高,化学反应是考虑质量流量,而不是体积流量。质量流量(M)与体积流量(Q)的关系是:M=ρ·Q(ρ是介质密度),在体积流量不变的情况下,如果流体介质密度发生变化,则质量流量将随之而变。

对于液体介质,压力对密度影响甚微,可以忽略不计。但是温度对密度的影响就不能忽视。为了解决测量体积流量的旋转活塞流量计达到测量质量流量的目的,我们做了一些尝试。下面我们以化工原料中乙二醇为例,根据乙二醇介质的温度与密度关系,讨论乙二酵的温度对体积流量测量的影响。

例如,一台旋转活塞流量计,精度为0.5级,测量范围为0.6~6m3/h,工艺要求设定控制流量为2.5m3/h,介质温度为180℃。若温度变为165℃时,则在质量流量不变的情况下,体积流量将发生变化,并出现流量示值偏离给定值,出现示值超差现象。

180℃时的体积流量为2.5m3/h,乙二醇密度为986kg/m3,则此时控制的质量流量为:

M = ρ·Q = 986×2.5 = 2465kg/h

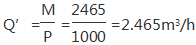

165℃时,如果要保持控制的质量流量为2465kg/h。此时乙二醇密度为1000kg/h,则相应的体积流量为:

那么,由于温度的变化,在质量流量不变的情况下,体积流量产生的误差是显而易见的。

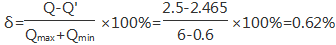

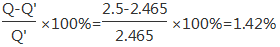

示值相对误差=

由于这种误差是由旋转活塞流量计外部因素(温度)引起的,而且对工艺影响也比较大,化学反应只与物质的质量(或者说摩尔数)有关,而与物质的体积无关。因此,要保证介质的质量流量不变,在温度发生较大变化时,就必须考虑对体积流量的误差修正,而这种修正是不能通过旋转活塞流量计本身来修正的,也不能通过更换配比齿轮或乘以系数k的方法来修正,而只有通过改变体积流量的设定值来修正。以上例来说,如果将流量设定从2.5m3/h改为2.465m3/h,就可达到修正目的,满足工艺对测量的要求。

综上所述,我们对旋转活塞流量计的测量误差及修正方法进行了简要论述,对如何克服因容积、温度变化而带来的误差作了一些分析。其方法简便易行,有利于解决该表超差降级问题。

- 相关推荐

- 热点推荐

- 流量计

-

旋转活塞式流量计的测量原理是什么?2017-12-02 10448

-

了解涡街流量计的详细安装方法2012-05-11 4672

-

流量计基础知识——流量概念和流量计的分类2014-06-27 4444

-

旋转活塞式流量计的工作原理是什么?2019-10-23 2792

-

椭圆齿轮流量计故障的原因及处理方法2020-12-07 2072

-

测速管流量计的测量原理是什么2021-09-01 2390

-

旋转活塞流量计测量过程中误差及修正概述2018-07-05 3642

-

旋转活塞流量计的详细介绍和测量原理是什么?资料概述2018-07-09 7102

-

活塞式流量计怎样测量2018-10-13 1388

-

旋转活塞式流量计的工作原理、测量误差及修正2018-12-24 5483

-

高精度小流量双活塞式流量计的原理及设计2019-02-25 1695

-

容积式流量计的优缺点2019-08-08 2190

-

旋转活塞式流量计的测量原理及结构组成的分析2021-01-04 4325

-

差压式孔板流量计产生误差的原因2021-04-29 1818

-

旋转活塞流量计工作原理 旋转活塞式流量计的测量误差的产生与修正2023-08-08 1417

全部0条评论

快来发表一下你的评论吧 !