基于现场总线的SCADA系统在污水处理厂的应用

接口/总线/驱动

描述

SCADA系统自诞生之日起就与计算机技术的发展紧密相关。sCADA系统发展到今天已经经历了三代。基于分布式计算机网络以及关系数据库技术的能够实现大范围联网的EMS/SCADA系统称为第三代。这一阶段是我国scADA/EMs系统发展最快的阶段,各种最新的计算机技术都汇集进scADA/EMs系统中。

随着现代化城市高速发展和城市人口的不断增加,污水处理厂的需求也日渐强烈,污水处理行业得到了快速发展。污水处理厂的自动控制系统越来越成为污水处理稳定运行的关键。目前国内大多数水厂自控系统多采用SCADA系统,全厂的监控在中控室内完成,对设备的控制则是在现场PLC完成,真正实现了分散控制,集中管理的功能。针对污水处理厂自动控制系统工艺设备的安全运行的重要性,以菲律宾San Antonio污水处理厂为例,说明SCADA系统的组成及实现。

由于污水处理系统庞大、工艺参数多、位置分散 ,对整个系统实现自动化监测和实时控制成为提高污水处理效率、降低处理功耗的重要措施。阜新市城市污水处理工程主要包括 13 km 长的截流管网和 1座规模为 10 ×104 m3 / d的污水处理厂 ,工程总投资为 1. 664 8 亿元 ,目前正在建设中。

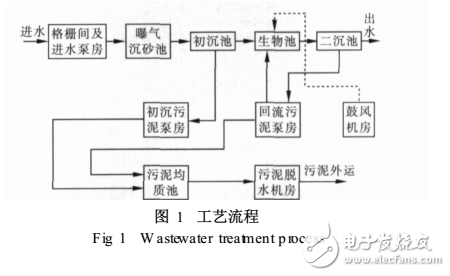

工艺流程

由于原水水质比较复杂 ,特别是来自工业区的废水 COD 浓度高 ,组分多变 ,加之地处北方 (冬季温度低 ) ,处理难度大。为确保处理出水达标 ,运行管理可靠 ,处理费用经济 ,采用了 A /O 工艺 ,流程见图 1。

污水经粗格栅、进水泵房、细格栅入曝气沉砂池 ,在池中停留时间雨季为 6. 8 m in,旱季为 10 m in,可去除污水中粒径 ≥0. 2 mm 的砂粒。出水随后进入初沉池去除可沉的固体悬浮物及化学污泥 ,停留时间雨季为 0. 74 h,旱季为 1. 1 h。初沉池出水进入生物池 , 生物池分为缺氧段 ( A 段 ) 和好氧段 ( O段 ) ,污水在缺氧段大约停留 2. 78 h,去除部分有机物并脱氮。随后出水进入好氧段 ,好氧段停留时间为 6. 64 h,大部分有机物在该段降解去除 ,同时进行硝化反应。好氧段出水部分回流至缺氧段 ,其余进入二沉池进行泥水分离。二沉池部分活性污泥回流至缺氧段 ,出水达标后直接排入细河

污泥浓缩采用重力浓缩 , 初沉池污泥、二沉池剩余污泥混合进入污泥均质池浓缩 ,然后送至带式脱水机脱水。脱水泥饼外运处置 ,污泥均质池上清液及滤液排入厂区污水处理系统。

现场总线的选择

Profibus是一种国际化的开放式现场总线标准 ,为供应商和用户的投资提供了最佳的保护并确保供应商的独立自主性。Profibus是一种高可靠性、低成本、组态简单、可互换、可互操作、分散控制、方便运行、数据库一致的开放式系统 ,也是我国现场总线推荐标准 , 包括 3 个兼容版本: Profibus—FM S、Profi2bus—DP、Profibus—PA。

① Profibus—DP是适合于分布式 I/O 站的协议模型 ,专门用于自动化控制系统与在设备级分散的 I/O 之间进行通讯 ,最高传输速率可达 12 M bp s。它的特点是快速、即插即用、效率高、成本低。

② Profibus—FM S是用来解决管理级通用性通信任务的 ,可用于大范围和复杂的通信系统。它的特点是通用、应用范围大、多主通信。

③ Profibus—PA 是专为过程自动化而设计的 ,可用于爆炸危险区域。它的特点是面向过程控制、总线供电、本征安装。

根据污水处理厂自动化控制任务 ,必须建立一个从厂级到现场控制级的管理和控制一体化的系统 ,同时考虑控制任务的实时性和数据的共享性 ,组网时必然要选择工业现场总线。根据目前我国污水处理厂现场工业总线的使用情况 ,并兼顾技术的先进性以及未来发展对测控网络的要求 ,选择了 Profibus。

PLC编程

污水处理控制方式分为逻辑控制和PID闭环控制。以逻辑控制为主,根据工艺要求在PLC中编写相应的逻辑控制指令,控制设备按照预定的方式运行。PLD闭环控制主要用于曝气生物滤池鼓风机恒压控制,DO溶解氧控制,加药系统恒流量控制等。整套污水处理流程有多个监控点,包括液位、PH值、溶氧、浊度、频率、泵运行状态等。为了便于检查,PLC编程中,逻辑控制均采用梯形图编程,电机功能块、阀门控制功能块、仪表模拟信号、流量累计等采用功能块编程,大量的时间模式控制采用汇编语言编程。三种编程语言的结合使得整个水厂繁琐复杂的控制程序变得简单明了,便于维护和故障点排查。

SCADA 系统的结构组成

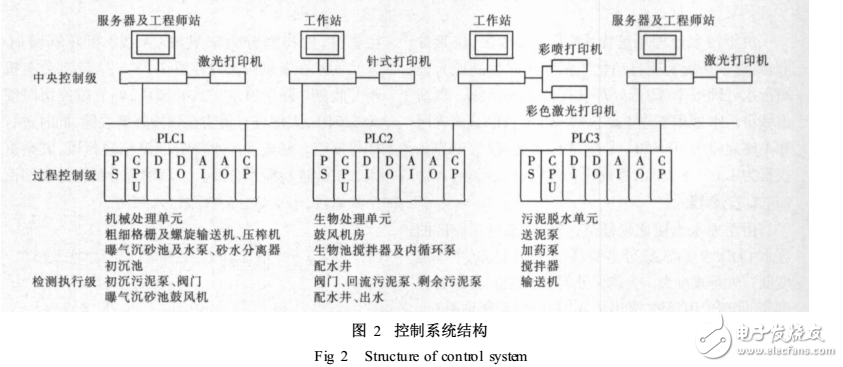

根据污水处理厂的工艺特点和技术要求 ,整个污水处理厂的 SCADA 系统由检测执行级 (设备层 ) 、过程监控级 (数据层 ) 、中央控制管理级 (信息层 )组成三级计算机控制系统。

中央监控管理级设置整个污水处理厂的中央数据库 ,提供全厂的综合信息管理;过程控制级采用高性能的 PLC控制站实施过程控制; 检测执行级采用智能化仪表和控制器完成对设备的分散控制。信息层网络系统布置在中央控制室和有关管理科室 ,采用交换式快速以太网 ; 数据层网络系统布置在中央控制室和各 PLC控制站之间 ,采用符合工业标准的具有冗余路由的光纤以太网 ( Profibus—FM S) ; 设备层网络系统布置在 PLC控制站和现场设备、现场仪表之间以及现场设备和现场仪表之间 ,采用标准的、开放的现场总线 ( Profibus—DP) 。现场总线选用分布式网络 ,在现场仪表之间、电气控制设备之间、现场仪表和电气设备之间、现场仪表及电气控制设备之间构成网络互连系统 ,采集工艺过程数据、设备运行状态、电力系统运行状态和数据 ,自动调节生产数据、控制工艺设备运行。

检测执行级

检测执行级是整个系统的最低层 ,根据工艺必需、先进实用、维护简便的原则配置测量仪表和检测执行机构 ,建立分散控制的自动化装置和仪表检测执行系统。采用分布式现场总线 I/O 单元组成检测执行级数字通讯测控网络 , 连接现场仪表、电气装置、现场执行器。为减少 I/O 点数 ,应尽量选用带有Profibus接口的总线型仪表。

过程监控级

根据过程控制的要求 , 建立由 PLC 控制器、人 —机操作界面 ( HM I) 、驱动隔离装置、UPS电源等组成的现场控制站 ,控制污水和污泥处理各个生产环节的运行。采用工业以太网组成过程监控级数字通讯网络 ,连接过程控制站和中央控制系统。PLC是整个控制系统的核心 ,负责现场控制信号的处理、执行机构的控制。根据污水处理厂工艺分散 ,但在局部又相对集中的特点 ,选用西门子公司 S7 - 400系列 PLC,设置了 3个 PLC工作站。

① PLC1现场控制站设置在粗格栅及进水泵房 MCC1低压配电室。

控制范围:粗格栅、进水泵房、细格栅、曝气沉砂池、初沉池以及 MCC1低压配电室。

主要控制任务:根据粗细格栅前、后液位差或按设置时间自动控制机械格栅的运行; 根据进水泵房液位自动控制潜水泵起停 ,累计各泵运行时间 ,自动轮换备用泵并带有防干转保护; 根据时间自动控制初沉池刮泥机的运行。

主要硬件配置: CPU 414 - 2DP; 操作面板 M P 270;数字输入模块 6ES7421 - 1BL00 - 0AA0; 数字输出模块 6ES7422 - 1BL00 - 0AA0;机架 6ES7400 - 1TA01 - 0AA0; 机柜及附属设备规格: 1 200 mm × 600 mm ×2 200 mm ,机柜内包括: 空开、走线槽、接线端子、接地线、UPS及报警器等。

② PLC2现场控制站设置在总变配电站低压配电室。

控制范围:生物池、回流及剩余污泥泵房、二沉池。

主要控制任务: 根据生物池中溶解氧的含量自动控制曝气量的大小; 根据生物池的进水量控制回流污泥泵的运行台数及时间; 根据时间控制二沉池刮泥桥的运行。

主要硬件配置同 PLC1现场控制站。

③ PLC3现场控制站设置在污泥脱水机房低压配电室。

控制范围:污泥均质池、污泥脱水机房。

主要控制任务: 根据污泥均质池液位自动控制搅拌器的运行;根据 PLC程序自动控制带式脱水机的运行和絮凝剂的投加。

主要硬件配置同 PLC1现场控制站。

中央控制级

中央控制级设备设置在污水处理厂综合楼中央控制室内。中央控制室设置 4 台计算机 ,其中 2 台作为工程师站 (兼作服务器 )用以对系统进行开发编程 ,在线调试和参数修改 ,存放各种历史数据; 另2 台作为操作员监控站 ,并按照功能需要设置网络打印机、故障打印机、报表打印机等。

中央控制级主要控制任务如下:

① 中央控制即远程控制 ,提供系统的宏观调度 ,协调各下属分站的运行 ,处理局部发生的事故和紧急状态 ,维持系统的整体协调。

② 采集设备的状态信息 ,建立设备档案信息数据库 ,对每台设备进行维护、维修管理。

③ 根据采集到的信息 ,建立各类信息数据库并对各类工艺参数值做出趋势曲线 (含历史数据 ) ,供调度员分析比较 ,以便找出最佳运行规律 ,分析事故原因 ,改进管理方法 ,提高经济效益。

④ 操作站以人机对话方式指导操作 ,自动状态下可用键盘或鼠标器对有关设备进行访问 (如开/停机操作 ) 。

⑤ 操作站 ( CRT)可显示各种工艺流程图、分段工艺流程图及工艺流程中的剖面图 ,剖面图上有动态的实时参数值、供电系统图、设备运行状态显示和事故报警显示等信息。

⑥ 自动生成: 生产报表 (班 /日 /月 ) , 日常故障报告 ,能源调配、操作调整、自检的日志等供生产管理之用 ,机内存储至少 6个月的信息量。

⑦ 计算机系统在线诊断各类故障 ,查找故障部位并报警。

⑧ 实现信息管理系统中基本的功能。

系统应用软件

系统应用软件分为 PLC软件、InTouch 7工控软件和 InTouch 7. 1 开发软件。PLC 软件实现一些简单的控制算法、数据采集、与上位机通讯、控制指令下发和就地控制等; InTouch 工控软件实现了画面组态 ,形象地反映污水处理实际现场工艺控制过程 ,动态显示数据 ,同时可以查看数据的历史趋势、实时趋势和历史报警表。报警上、下限参数的设定和PLC控制参数的设置也是通过它来进行的。

-

桂阳县污水处理厂自动化监控系统设计与研究2018-02-02 2954

-

人工湿地系统在二级污水处理厂尾水深度处理中的应用2009-11-21 1427

-

基于PLC的DCS控制系统在污水处理厂中的应用2009-12-10 2222

-

基于Modbus的污水处理厂数据通信系统设计_刘自成2017-03-17 910

-

移通创联profibus光纤模块产品在污水处理厂的应用案例2021-11-09 2427

-

污水处理厂水质实时监测,助力污水达标排放2023-06-09 1470

-

污水处理厂怎么做无功补偿?2023-08-11 1266

-

智慧水务能效管理平台在污水处理厂的具体应用2023-10-31 1878

-

污水处理厂智能监控运维物联网平台2024-02-04 1239

-

浅析城镇污水处理厂供配电系统节能设计2024-02-27 984

-

浅析污水处理厂电气节能设计2024-06-26 1044

-

污水处理厂电气节能设计--智慧水务能效管理解决方案2024-07-08 1484

-

污水处理厂物联网系统解决方案2024-07-28 1290

-

污水处理厂物联网解决方案2024-11-04 943

-

污水处理厂能耗监测管理系统方案2025-03-11 979

全部0条评论

快来发表一下你的评论吧 !