TL494的PWM直流伺服控制系统

伺服与控制

描述

伺服控制系统简介

伺服控制系统是一种能对试验装置的机械运动按预定要求进行自动控制的操作系统。在很多情况下,伺服系统专指被控制量(系统的输出量)是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移(或转角)准确地跟踪输入的位移(或转角)。伺服系统的结构组成和其他形式的反馈控制系统没有原则上的区别。

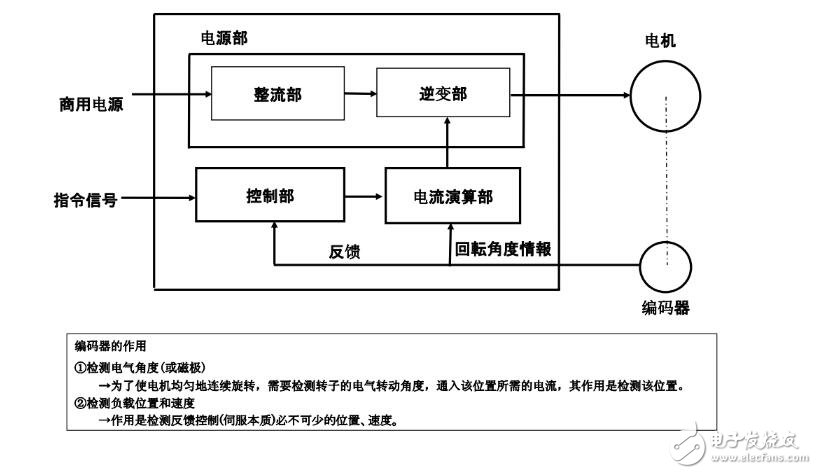

伺服内部结构

直流伺服系统的组成和控制原理

直流伺服和交流伺服相似,可以采用控制器开环控制方式,控制器半闭环控制和全闭环控制系统。

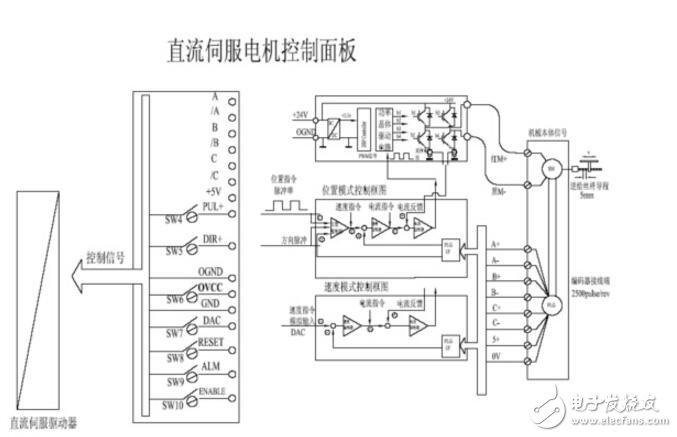

直流伺服系统控制面板结构如下,面板右侧为与直流伺服电机接口板的接口,包括电机驱动接口和编码器接口;左侧为与运动控制器面板的接口,包括位置控制模式接口和速度控制模式接口。

M+,M-信号为直流无刷伺服电机的电源线,用于驱动电机的运动。

A+,A-,B+,B-,C+,C-,5+,0V信号为编码器信号,用于反馈电机轴的实际位置。

A,/A,B,/B,C,/C,+5V,PUL+,DIR+,OGND,OVCC,GND,DAC,RESET,ALM,ENABLE为与控制器相连的控制信号。

其含义为:

A,/A,B,/B,C,/C为驱动器反馈给运动器控制器的编码器信号。

+5V为电源。

PUL+,PUL-为脉冲信号,用于位置模式下的电机控制。

DIR+,DIR-为方向信号,用于位置模式下的电机控制。

OGND,OVCC,GND分别为模拟地,模拟电源和数字地。

DAC为驱动器接受的模拟控制信号,范围一般为-10V-10V。

RESET,ALM,ENABLE为控制信号,分别表示驱动器的复位,报警以及使能功能。

直流伺服驱动器通常具有速度控制模式和位置控制模式。

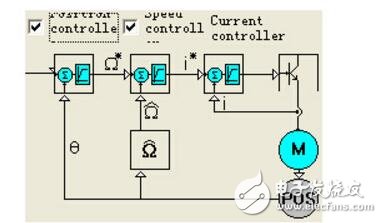

采用位置模式时,输入控制信号为脉冲和方向(或是正负脉冲),采用速度模式时,输入控制信号为模拟量。驱动器将输入信号转化为速度控制信号,经过速度控制器转化为电流控制信号,电流信号通过PWM回路作用于功率扩大模块的输出模块,最后施加给电机。

直流伺服驱动器采用IDM只能伺服驱动器。

IDM240/640是嵌入式智能、高精密、全数字化的伺服驱动器,可驱动方波或正弦波无刷伺服电机(PMSM),直流有伺服电机,通过CAN或RS-485接口可组成多达256个轴的分布式智能网络运动系统,嵌入的高级可编程运动语言(TML)提供各种高级运动控制和plc专用功能。

主要特点如下 :

分布式智能,单轴主控运行或从动轴模式

控制模式:位置,速度,转矩,电压,外部变量

运动模式:脉冲+方向,电子齿轮,Profiling,Contouring

可编程保护:位置误差,过流,过压或欠压,I2t,

DSP控制技术:基于MotionChipTM 技术

RS232/485串行接口,波特率可达115KB

CAN2.0局域总线,兼容CANopen,波特率可达1MHz

输出电流:连续电流5A/8A,峰值电流16A,

电源电压:12-48VDC(IDM240) ,12-48VDC(逻辑电源)/80V(电机)(IDM640)

紧凑结构设计:136 x 84.5 x 26 mm

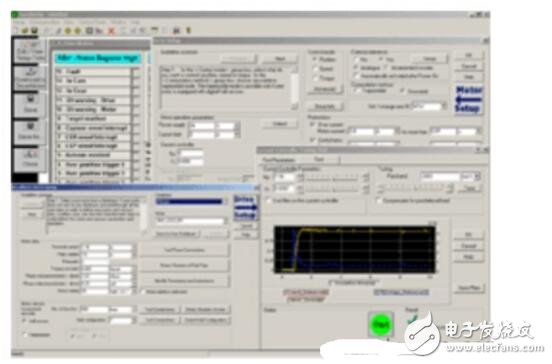

控制软件采用Easy Motion Studio,控制软件特点如下:

高级图形化评估分析编程工具EasyMotion Studio平台快速设置电机、驱动器参数及编程运动程序,TML_LIB函数库是智能化伺服驱动器在 PC上执行运动控制应用的一个函数库,在C/C++、Basic、Delphi、Labview开发的应用程序中调用库中的.DLL文件执行后,能直接与驱动器通信、设置参数、查询状态、传送命令、定义运动事件,测试输入输出口状态等。

Starter Kit for IDM640:包含驱动器的完整组件,包括一个IDM640驱动器,一个电机,一个I/O板,EasyMotion Studio软件,以及应用程序的帮助和完整文件。是测试您的运动控制程序的理想实验平台。如上所述均包含在一个可立即运行、即插即用的组件中。

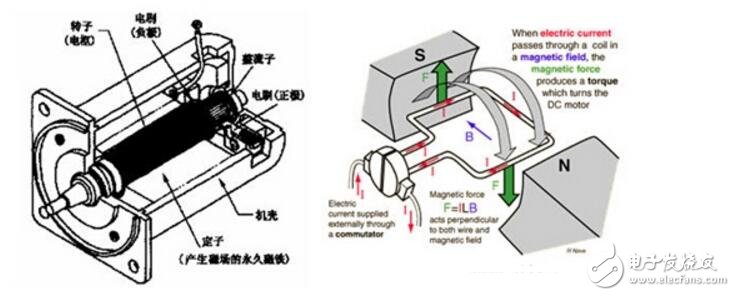

直流伺服电机包括如下组成部分:

定子:磁场—永磁体

转子:电枢绕组

换向:换向器与碳刷

加于直流电机的直流电源,借助于换向器和电刷的作用,使直流电机电枢线圈流过的电流,方向是交变的,从而使电枢产生的电磁转矩的方向恒定不变,确保直流电动朝确定的方向连续旋转。

直流伺服优点:

• 精确的速度控制

• 转矩速度特性很硬

• 原理简单、使用方便

• 价格优势

缺点:

• 电刷换向

• 速度限制

• 附加阻力

• 产生磨损微粒(对于无尘室)

TL494基本特征

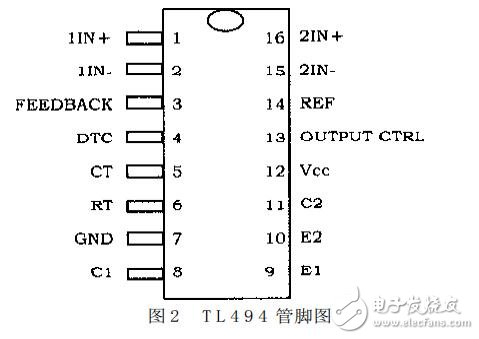

TL494 的内部电路由基准电压产生电路、振荡电路、间歇期调整电路、两个运算放大器、脉宽调制比较器以及输出电路等组成。图 2 是它的( 功能) 管脚图,其中 1 、2 脚是运算放大器 I 的同相和反相输入端; 3 脚是相位校正和增益控制; 4 脚为死区时间的整,其上加0 ~3.3V 电压时可使截止时间从 2 % 线性变化到 100%;5 、6 脚分别用于外接振荡电容和振荡电阻; 7 脚为接地端;8 、9 脚和 1 1 、1 0 脚分别为 TL494 内部两个末级输出三极管集电极和发射极;12 脚为电源供电端;13 脚为输出控制端,该脚接地时为并联单端输出方式,接 1 4 脚时为推挽输出方式;14 脚为 5 V 基准电压输出端(VREF ),最大输出电流 10mA;15 、1 6 脚是运算放大器 I I 的反相和同相输入端。

输出脉冲的宽度调制是由电容 C T 两端的正向锯齿波和另外 2 个控制信号进行比较后得到的。只有当锯齿波电压小于 3 ,4 两脚输入的控制信号时,触发器输出的时钟才处于低电平。因此,随着控制信号幅值增加,输出脉冲的宽度将减少。在死区时间,控制比较器的输入端有 0.12V 的失调电压,限制了输出最小死区时间(约占一个周期的 4 %)。TL494 内部有 2 个误差放大器EA1,EA2(脚 1 ,2 ,1 5 ,1 6 )和一个反馈输入端(脚 3 )在使用时将反馈信号接入这些脚, 通过调节每个脉冲的占空比来稳定输出以及进行各种保护。

电路结构及工作原理

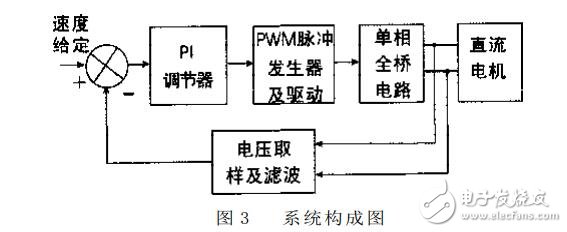

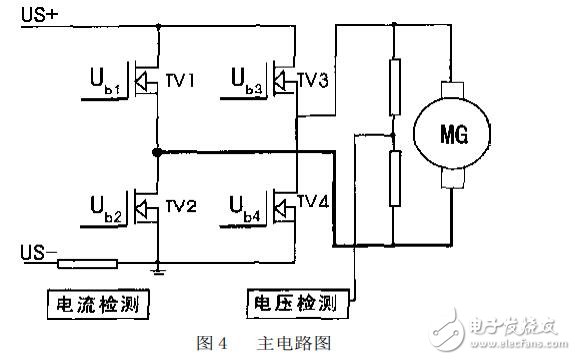

控制系统电路的构成图如图 3 所示,对于要求在一定范围内无极平滑调速的系统来说,以调节电枢供电电压的方式为方便,当然这无法弥补电枢压降所造成的转速降低,可以通过电枢电流正反馈来补偿,电枢电压的改变可以通过使用 PWM 方法来实现,其主电路为图4 所示。为了控制方便,采用单极性 PWM 调制方式,在左边两个管子的驱动脉冲 U b 1 =-U b 2 ,具有正负交替的脉冲波形,使 V T 1 和 V T 2 交替导通,右边两管 V T 3 和 V T 4 是由电机的转向而确定的, 不同的转向施加不同的直流控制信号,当电机正转时,使 U b 3 恒为零,U b 4 恒为正,则V T 3 截止而V T 4 导通;电机反转时,使 U b 3 恒为正而 U b 4恒为零,则VT 3 导通而 V T 4 截止; 电枢电压等于

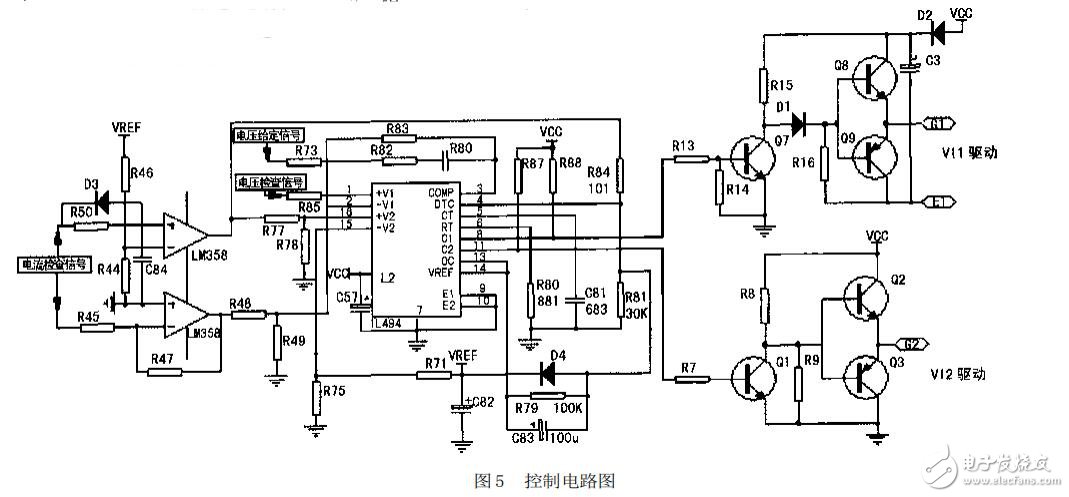

本调速系统采用电压负反馈方式来跟踪电机转速,这是因为直流电机的转速近似与电枢两端电压成正比,所以电压负反馈基本上能够代替转速负反馈的作用,当然需要考虑电枢压降对电机转速的影响。 为了使该调速系统在调速性能上接近转速负反馈系统,增加了电流正反馈措施,当负载增大使静态转速降增加时,电流正反馈信号也增大,通过 TL494 的内部误差放大器和脉宽调制比较器等逻辑电路处理后,使输出 PWM 波的占空比增加,从而使控制电压随之增加,从而补偿了转速的降落。这部分功能是由 TL494 一运放组成比例放大器实现的,即将电流检测的信号引到 TL494 的 2 脚。由于V T 1 、V T 2 是同一桥臂上的上下管,了防止直通现象出现,设置了死区控制时间,利用电阻 R79 和 R81 对 1 4脚为 5 V 基准电压(VREF )的分压,来获得死区时间的设置。电机软起动的实现,利用 TL494 的 4 脚(死区时间控制)的特点,和电阻 R81 、电容 C83 实现,当电源接通时,4 脚电压为高电压,没有脉冲输出,其电路如图 5 所示,随着对电容的充电,4 脚电压逐步地降低,输出脉冲的宽度也随之增大。在 1 5 脚的电压不变时,当1 6 脚的电压大于 1 5 脚电压,运放 I I (作比较用)输出高电平,经过 494 内部的逻辑电路处理后,于是 8 、1 1脚无输出,起到对电机起到过流保护作用,另外也将过流信号通过电阻 R84 加到死区控制脚。比例积分调节器是由 1 、2 脚输入的运放和外围电阻、电容组成,电压检测信号连到 1 脚,因为当 2 脚给定电压不变时,1 脚电压的上升,会导致输出脉冲宽度的减小,从而稳定电机的转速。

实验结果及波形分析

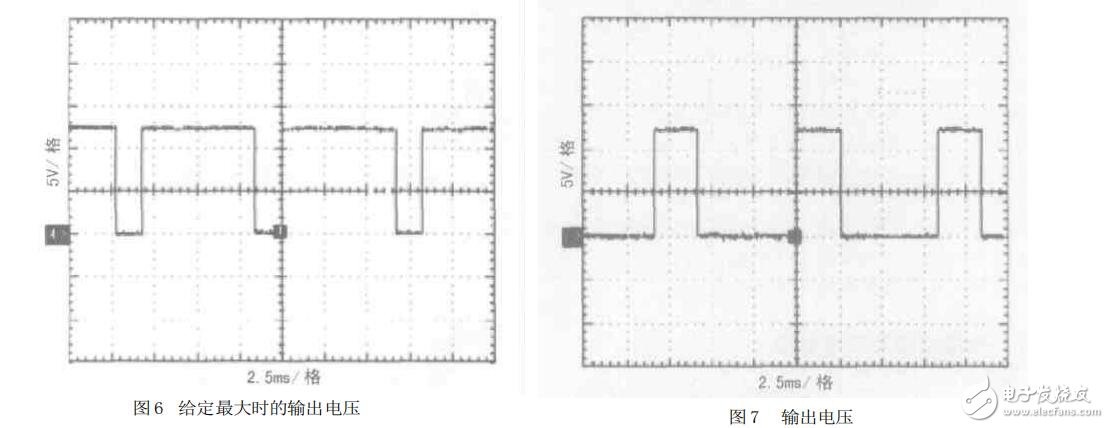

图 6 、图 7 是所做实验时 TL494 第 8 脚的输出电压波形,图 6 是给定最大时的波形,由于考虑到死区时间的限制,及其他因素的影响,使系统能可靠工作,并没有将占空比选的很大,图 7 是在给定减少后所测的波形,从图可知占空比相应减少,在减少占空比时要考虑电机的出力能够克服电机的负载转矩, 不然电机就会停止转动,这是单极性控制时所需考虑的问题,当然没有双极性控制时所出现的电机停止状态仍在耗能状况。由于 PWM 调制频率高.不需平波电抗将就可得脉动很小的直流电流。动态速降小,恢复时间短,动态硬度好,转矩脉动小,对普通直流电机有较强的适应能力,调试简便,也能获得优于晶闸管系统的经济效益。

结论

本文采用 TL494 器件实现单芯片单电源的直流伺服电机的 PWM 控制系统,它不仅电路简单,可靠性能强,而且可以可靠的实现短路、过流、欠压和过压等故障的保护。缺点是当大幅度增减设定值,短时间系统出有很大的偏差,容易引起控制系统出现超调等故障。

-

TL494直流马达PWM调速电路资料推荐2021-05-14 1996

-

基于TL494的H桥直流电机控制系统设计资料下载2021-04-29 1353

-

一种由TL494为控制核心的脉宽调制技术2021-02-12 5840

-

TL494 PWM控制器(最高200 kHz)2019-07-29 3497

-

TL494推挽式输出H桥双极式PWM直流电机调速系统2018-10-18 5317

-

TL494脉宽调制控制电路,TL494 pwm circuit2018-09-20 3133

-

基于TL494的直流电机控制系统设计2018-02-16 10353

-

TL494控制BUCK型开关电源电路2017-12-05 53788

-

TL494控制产生PWM信号的问题2016-04-15 9575

-

一种基于TL494的PWM控制技术2015-08-09 3527

-

为什么使用TL494产生PWM波形?2013-06-19 5509

-

基于TL494的PWM直流伺服控制系统2011-08-11 1096

-

TL494 电压驱动型脉宽调制器2009-07-21 6455

全部0条评论

快来发表一下你的评论吧 !