真空回流焊炉/真空焊接炉——晶圆焊接

描述

今天我们来介绍半导体制造中的一种关键技术——晶圆焊接。这项技术在集成电路的封装和测试过程中发挥着至关重要的作用,可以直接影响到芯片的性能和质量,并决定了最终产品的成本和生产效率。因此对于晶圆焊接工艺的研究一直是半导体行业的重要方向。

一.什么是晶圆焊接?

晶圆焊接通常是指将芯片通过焊料(金锡、高铅、无铅、铟银等焊片)与封装基板(如陶瓷基板、有机基板、引线框架等)连接起来,这一工艺技术需要焊接设备具有高精度性,以此来保证焊点的位置准确,焊接牢靠,还不能对芯片造成损伤。

二.晶圆焊接基本步骤

晶圆准备——焊接材料选择——焊接——焊接后检查

1.晶圆准备

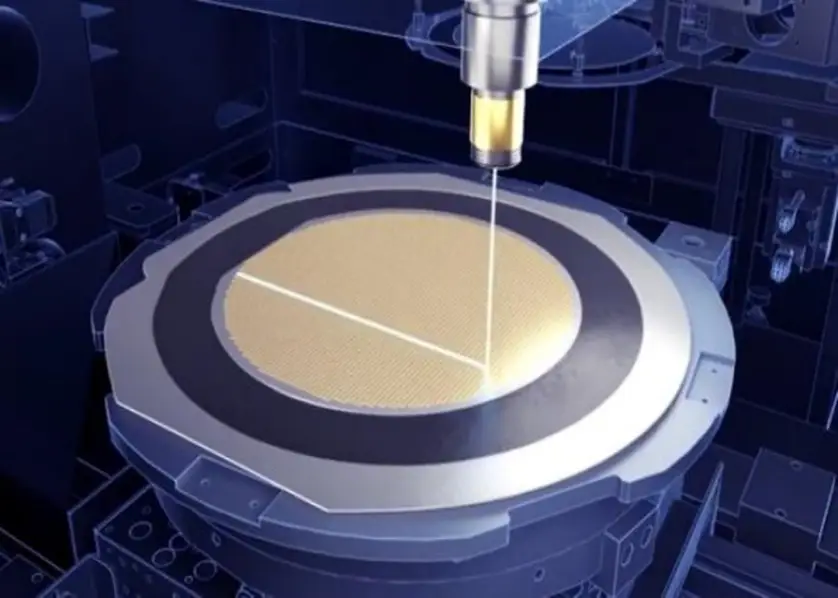

使用激光或者金刚石刀片,对晶圆进行切割,将单个芯片从晶圆上剥离出来,切割后的芯片进行清洗和干燥以去掉表面的水分和杂质。

图1.切割晶圆示意图

图1.切割晶圆示意图

2.焊接材料选择

根据芯片的应用需求选择合适的焊片,常用的焊片一般为金锡或者高铅焊片。各种焊片的熔点、导电性、导热性、延伸性、抗拉强度、热膨胀系数等均不相同,需要结合需求进行选择。

3.焊接

焊接过程是晶圆焊接中最重要的一个步骤。将芯片放置在封装基板上,通过加热、加压的方式,使焊料熔化,并在芯片和基板间形成稳定牢固的连接。在这一过程中,需控制好温度、压力、时间等参数,这些将直接影响到焊接的质量。

4.焊接后检查

焊接完成后,需对焊接部位进行检查,主要检查焊接的质量与可靠性,通过目视、X-ray、超声波等方式,检查焊点是否牢靠无脱落,空洞率是否尽可能低。

三.晶圆焊接工艺中的关键技术

1.焊接时的温度控制

温度是焊接过程中影响焊接质量的重要因素之一,具体表现在焊接时对温度高低以及温差的控制。温度过高会导致芯片或基板的损坏,而温度过低会使焊料熔化不完全,造成焊接不牢固。温差过大使实际温度达不到焊接所需要的温度,也会影响焊接的质量。

2.焊接时的压力控制

压力对于最终的焊接质量同样重要,因为压力可以影响到熔化后的焊料的流动与分布,合适的压力大小可以使焊料均匀地分步在芯片和基板之间,形成稳定的连接,同时对压力的运用还能有助于气泡的排出,降低空洞率,进一步提升焊接的质量与产品的性能。

3.焊接材料的研究

随着环保要求的日益严格和电子产品向着兼具微小型化、高性能化的发展,对于焊接材料的研究也在不断地深入研究。现在要求焊接材料除了满足基本的导电、导热、延伸度、抗拉性等基本的性能外,还要具备绿色环保、熔点低等特点。

四.晶圆焊接工艺的难点

1.产品微型化

电子产品由于微型化的发展,如今芯片的尺寸越来越小,这对于晶圆焊接工艺提出了挑战。对于更小尺寸的电子产品,还要保证高质量焊接,是当前晶圆焊接面临的难点之一。

2.焊点在高温下的可靠性

在高温环境下,焊接点容易发生老化、开裂等问题,这会导致芯片功能失效。提高焊接点在高温环境下的可靠性是晶圆焊接工艺需要解决的关键问题。

针对上文提到的晶圆焊接工艺中所需的关键技术,我司的真空回流焊/真空共晶炉已完全掌握。首先是优化的加热平台,采用阵列、接触式的加热方式,加热面温差小,无局部温升突变,变形量小,温控精度≤±1℃,温控重复精度<±0.5℃,舱内压力控制重复精度<±0.1%Pa。

图2.优化的加热平台

图2.优化的加热平台

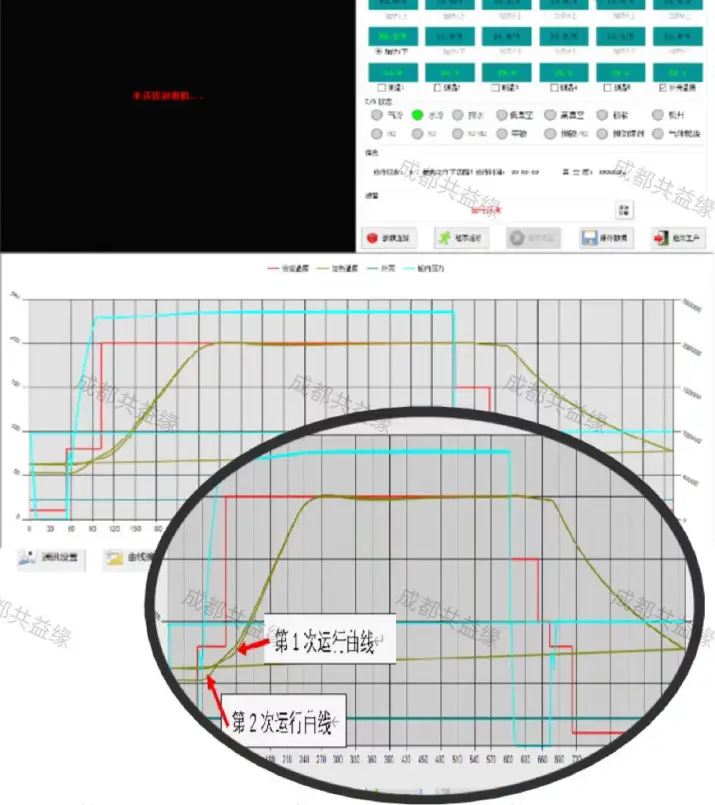

图3.重复精度

图3.重复精度

同时设备还配备了自适应、模块式、升降式的冷却系统,震动小,面温差小,热冲击小,可防止过大的温降产生热冲击,造成焊点开裂,使芯片失效。制冷机的功耗小,还满足了节能环保的要求。

图4.冷却系统

图4.冷却系统

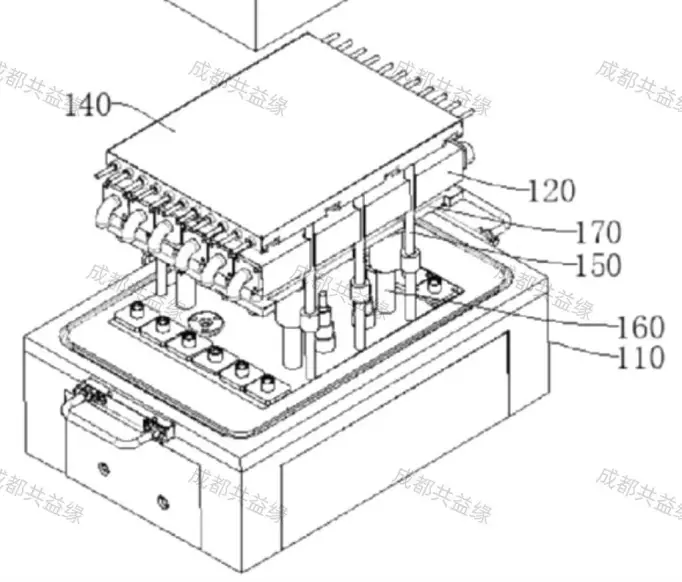

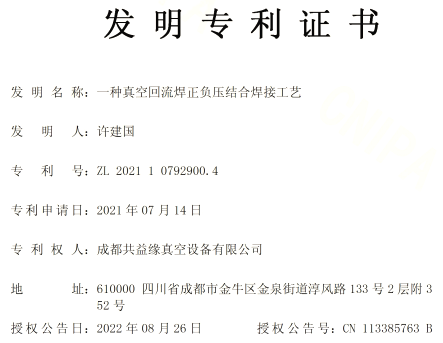

对于对空洞率有要求的客户,设备还匹配了公司独有的“正负压焊接工艺”发明专利,可使得整体焊接的空洞率≤1%,为客户打造高质量产品。

图5.“一种真空回流焊正负压结合焊接工艺”发明专利证书

图5.“一种真空回流焊正负压结合焊接工艺”发明专利证书

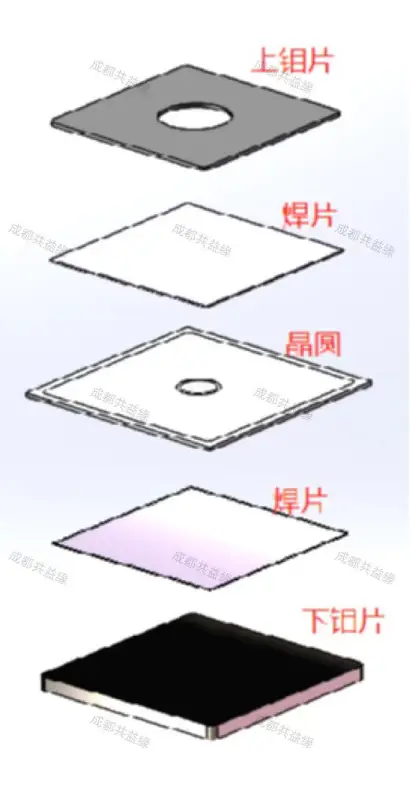

图6.五层晶圆焊接结构

图6.五层晶圆焊接结构

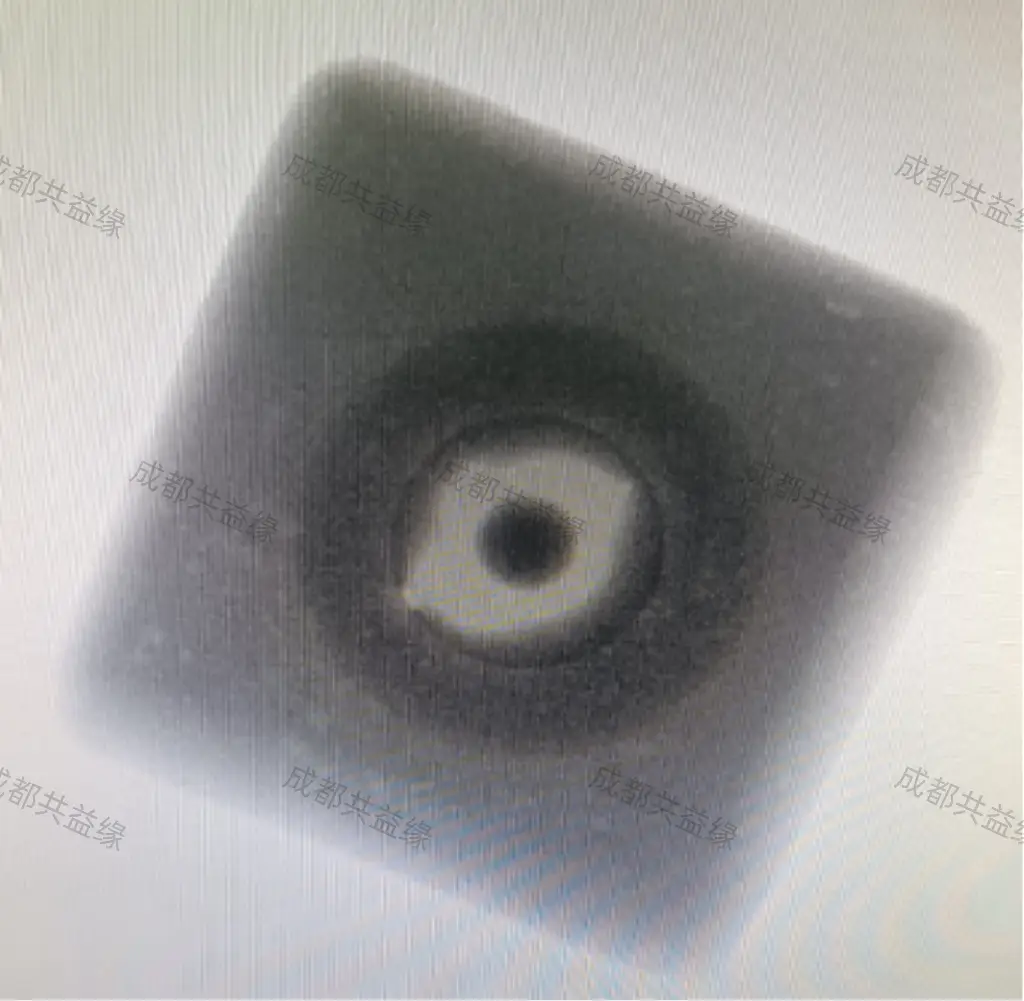

图7.我司设备焊接后的空洞率检测

图7.我司设备焊接后的空洞率检测

关于晶圆焊接的介绍就到这里,若有不当之处欢迎各位朋友予以指正和指教;若与其他原创内容有雷同之处,请与我们联系,我们将及时处理。我司的真空回流焊炉/真空焊接炉可满足晶圆焊接的要求,同时搭载我司持有的“正负压焊接工艺”专利,可使焊接结果完美达到您的要求,如您感兴趣,可与我们联系共同讨论,或前往我司官网了解。

-

共益缘正负压—立式真空共晶炉、小型立式真空共晶炉、台式真空共晶炉#真空#共晶#回流焊接#设备 #jf_81310916 2024-09-29

-

为什么IGBT、大功率、LED生产企业,汽车电子要采用真空回流焊机?2016-04-06 0

-

浅谈smt真空回流焊的基本原理2020-06-04 0

-

浅谈回流焊接的优缺点2021-06-17 6142

-

真空共晶炉焊接的新视野:探索控制焊接气氛的优势2023-06-09 2238

-

真空回流焊工作原理2023-08-18 3631

-

真空回流焊是什么?浅谈SMT真空回流焊炉的基本原理2023-08-21 31104

-

探秘真空回流焊设备的安装奥秘与厂务秘籍2024-03-29 765

-

你所不知道的真空回流焊十大优点,最后一个太意外!2024-06-07 8704

-

如何解决真空回流焊炉、氮气真空炉焊接过程中的锡珠问题2024-07-06 2656

-

真空焊接炉的焊料选择之铅锡共晶焊料2024-07-31 1421

-

真空焊接炉的焊料选择之铟银共晶焊料2024-08-30 2052

-

真空共晶焊炉升降温斜率:科技制造的新篇章2024-10-31 293

-

还原性气氛助力真空共晶炉:打造高品质焊接的秘诀2024-11-11 1240

-

真空回流焊炉/真空焊接炉——正压纯氢还原+燃烧装置2024-12-05 317

全部0条评论

快来发表一下你的评论吧 !