基于STC12C5A60S2单片机的自动称重控制设计

嵌入式设计应用

描述

摘要 :使用压力传感器采集信号、单片机集成的ADC转换器进行 A/D转换、光电耦合器件减小干扰、电机的点动控制减小误差,基于单片机设计了一个自动称重电路。实践证明,这个电路完全可以满足普通称重包装要求。

0、引言

传统的自动磅控制电路是使用模拟电子元件完成的。随着近年工业技术的发展,包含有自动称重控制设备的数字监测系统的技术也开始成熟。例如,文献提供的饲料生产监控管理系统,使用了A/D转换技术、显示技术及电机的PID控制技术、自由落料的误差控制技术等;给出了称重系统的设计原理;给出了使用PLC设计称重系统的原理。但是这些文献只给出硬件的逻辑结构,没有给出具体的硬件电路,并且自动包装设备成品对于初期创业的小微企业来说费用较高。

本文采用STC12C5A60S2单片机,设计了一个简单的称重包装电路,给出关键硬件电路图及软件设计思路,成本较低。

1、硬件电路设计

整个电路采用+5V单电源设计,与单片机控制电路共用接地。单片机内部集成A/D转换电路对电源的电压的稳定性要求较高,设计电源电路时注意。

1.1 信号采集

采用余姚市火云衡器配件制造厂制造的型号为CZA-A的称重压力传感器,其内部电路为桥式结构,引线有四根,红、白线为电压输入,绿、黑线为信号输出。输出灵敏度2.00.2mV/V,采用5V激励。满载荷10kg的传感器,满载荷时输出101mV。实际应用时建议最大载荷小于满载荷。

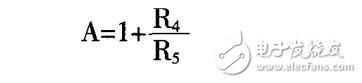

由于传感器输出信号的电压幅度较小,所以需要放大电路。因为在编程时,可以对包装重量进行调整,所以采用简单的放大电路。图1中的放大电路采用电压串联负反馈放大。采用OPA333运算放大器,它的基本输入电流在70pA左右,电压开环放大增益为130dB,输出端短路电流±5mA。放大器输入端有滤波电路。其放大倍数为:

可调整的值以确定放大倍数,使输入到单片机的信号电压满载时近+5V。

称重电路中没有包含去除包装皮重的电路,这可在软件设计中加以考虑。单片机ADC0引脚在软件中设为“仅为输入(高阻)工作模式”。

1.2 电机控制电路

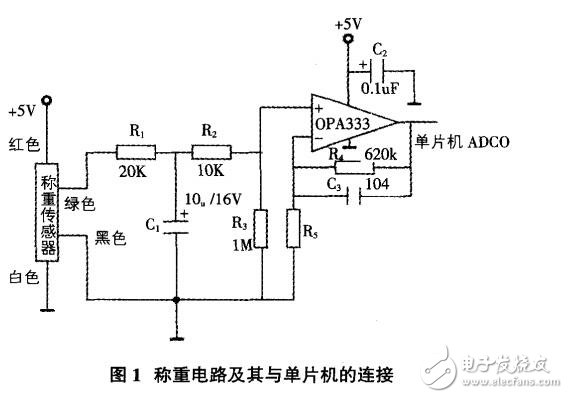

电机控制电路如图2所示。

光电耦合器分为线性和非线性的两种。线性的适用于A/D转换及开关电源,非线性的适用于开关信息的传输。电机控制电路是开关控制,所以选用非线性光电耦合器6N137(高速光耦,晶体管输出)就可以。6N317的2、3引脚之间接有一个发光二极管,其正向电压降为1.2~1.7V,典型值是1.4V,正向电流6.3~15mA。P2.0不能直接连接在6N317间的输入端。6N317的5、8引脚之间需要接一个高频特性良好的0.1uF电容,如瓷介质或钽电容,安装时尽量接近于5、8引脚,其作用是为了减小对电源的冲击。6N317的6引脚集电极开路输出,最大允许13mA的灌电流。因其不满足功率继电器的负载要求,输出需要进行功率放大。

小型功率继电器的型号是HF-3FD,其触点转换电流可达10A,所以限制了电机的功率。如果电机的功率比较大,建议采用ULN2008替换9013,它是专门用来驱动继电器的芯片,同时选用触点转换电流更大的继电器。

2、软件设计

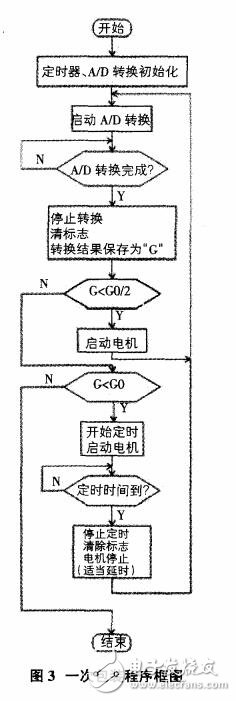

使用电机进行加料。刚开始时电机连续运转加料,当超过包装重量的二分之一时,开始间断加料。利用定时器0控制电机的点动时间。定时与A/D转换均禁止中断,用查询方式确定是否达到定时时间、A/D转换是否完成。一次包装程序设计思想如图3所示,其中“G”表示当前称重值,“G0”表示包装重量。

对单片机来说,A/D转换在初始化时,打开A/D转换电源之后一定要延时1ms左右,然后才能启动转换。图3中的“G0”值在包装重量发生变化时需要调整,可加一个调整按键来设置。需要两个显示电路,一个显示设置值,另外一个显示实时重量值。

3、结束语

称重传感器产生的误差主要是系统误差,如果用砝码校正,这个可消除掉。所以包装误差产生的原因有两个,一是单片机A/D转换的精度,二是点动加料对误差的影响。根据《国家质量监督检验检疫总局令(第75号)》对于包装商品只有对短缺量有要求,比如1kg的物品短缺最大不能超过1.5%,即0.015kg。价值越高的物品,允许的短缺量越小。

以包装1kg物品为例,具体分析如下:

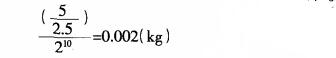

①A/D转换对称重精度的影响。STC12C5A60S2单片机A/D转换的精度是10位精度,调整电阻R5的值,当称重1kg的时候信号放大到2.5V,那么10位精度对应的是 ,此时产生的绝对误差为

,此时产生的绝对误差为

②以一次电机点动加料0.02kg为例,产生的绝对误差为0.02kg。总的绝对误差为±0.002+0.02kg。

根据上面的分析,只要电动机一次点动加料大于0.002kg,那么就符合国家对于商品包装的要求。根据实际调试,一次点动加料的重量越大,可以增加包装速度,但是商家的损失会加大;如果一次点动加料的重量变小,可以降低商家的损失,但是以牺牲包装效率为前提的。降低采集信号的放大倍数(增加R5电阻值)或降低“G0”值,可以调整这个矛盾,但是会降低包装精度,并且包装质量更加依赖于一次点动加料的精度。

改变包装重量,需要调整R5的值和图3的“G0”的数值。所以根据此原理制作包装设备,不适合大批量生产。

- 相关推荐

- 热点推荐

- 压力传感器

- AD转换

- STC

- STC12C5A60S2单片机

-

STC12C5A60S2单片机英文资料2022-10-25 942

-

STC12C5A60S2系列单片机中文手册2022-05-19 3092

-

STC12C5A60S2单片机串口通信的相关资料推荐2021-11-26 2000

-

STC12C5A60S2系列单片机PCA时钟源设置2021-11-18 957

-

如何利用stc12c5a60s2单片机去控制12864播放视频2021-08-19 2474

-

STC12C5A60S2单片机最小系统电路原理图免费下载2019-12-13 5786

-

STC12C5A60S2单片机控制流水灯的电路图免费下载2019-03-28 2269

-

STC12C5A60S2系列单片机的电路原理图免费下载2019-02-28 6138

-

STC12C5A60S2系列单片机EEPROM的应用2016-10-26 1221

-

STC12C5A60S2单片机ID读取2016-05-10 816

-

STC12C5A60S2资料2016-04-11 2294

-

STC12C5A60S2的说明书_PDF2015-11-06 1701

-

STC12C5A60S2/STC12C5201AD系列单片机2010-09-23 970

全部0条评论

快来发表一下你的评论吧 !