提升电子接插件可靠性:激光焊接技术在接插件工艺中的应用

电子说

描述

在电子制造的复杂工艺中,接插件焊接技术扮演着至关重要的角色,它直接关系到电子产品的质量和可靠性。随着科技的飞速发展和市场需求的持续增长,电子设备正朝着更小巧、更强大的方向发展,这对焊接技术提出了前所未有的挑战。在当前电子行业日益激烈的市场竞争和不断缩小的利润空间中,制造商迫切需要寻找更高效、更经济的焊接解决方案以保持竞争力。

因此,积极寻求和采用创新的接插件焊接技术,不仅能够提高生产效率,降低成本,还能显著提升产品质量,这已经成为推动行业发展的关键力量。在这一背景下,激光焊接技术因其在微小电子领域中的独特优势,正逐渐成为焊接技术革新的核心。它的精密性、灵活性和高效性,使得激光焊接在电子制造领域中的应用越来越广泛,对于满足未来电子设备对焊接技术的需求至关重要。

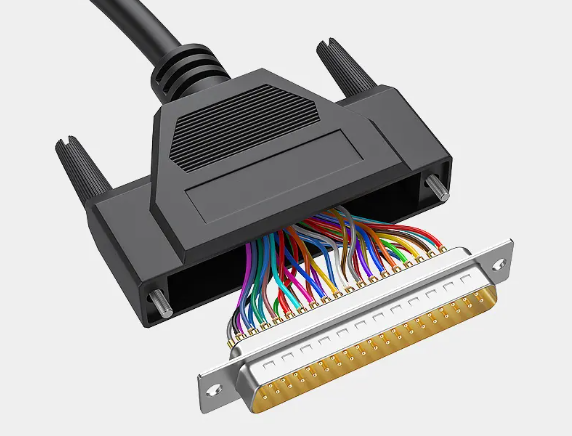

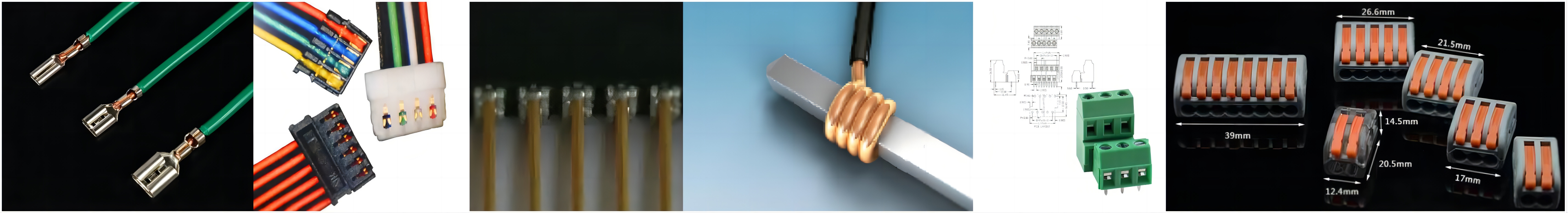

一、电子接插件的主要连接方式

电子接插件的连接方式主要有以下几种:压接(Crimp),绝缘刺破(Insulation Displacement Connection,IDC),焊接(Welding),绕接(Wrap),螺钉连接(Screw),弹性夹持连接(Spring Clamp)等。其中压接,绝缘刺破和焊接属于永久性连接方式,而其它三类属于可分离性连接方式。

二、焊接的优点

焊接与压接,绝缘刺破,螺钉连接等连接方式相比,具有以下优点:

(1) 节省金属材料,减轻结构重量,经济效益好。

(2) 简化加工与装配工序,生产周期短,生产效率高。

(3) 结构强度高(接头能达到与母材等强度),接头密封性好。

(4) 为强度设计提供较大的灵活性。例如,按结构的受力情况可优化配置材料,按工况需要,在不同部位选用不同强度,不同耐磨性,耐腐蚀性,耐高温等的材料。

(5)焊接工艺过程容易实现机械化和自动化。

三、PC 接插件产业中焊接的方式

焊接(Solder)是个人计算机(PC)主要连接方式。在 PC 接插件产业中焊接方式有:手工焊接,热风焊接(Hot air),热棒焊接(Hot bar)和激光焊接(Laser solder)等四种。后三种属于自动焊接,是今后的主要发展方向。

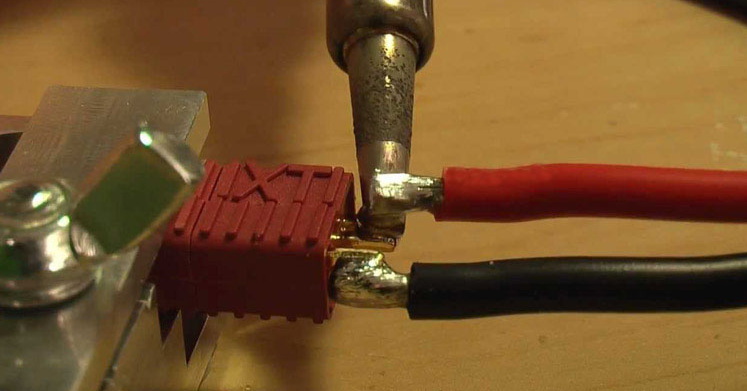

(一)手工焊接

手工焊接:是一种最基本的焊接方式。其特点是几乎无设备,投资很少。其焊接质量完全依靠操作者的熟练程度。手工操作的三个要素是:第一,预热:将待焊母材(金属)加热到焊锡能熔化的程度;第二,加助焊剂:带焊剂的焊锡丝或者涂抹助焊剂;第三,加焊料:将焊锡送到焊接面上,掌握润湿程度时间和锡量。

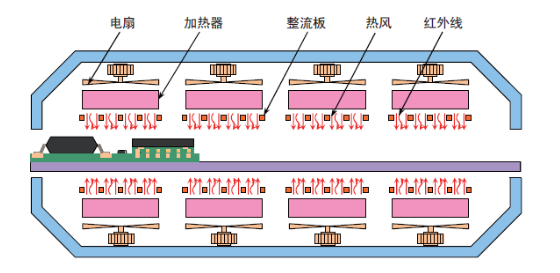

(二)热风焊接(Hot air)

热风焊接(Hot air):是利用热风作为焊接热源的一种铅焊方式。广泛应用于电子,机械,仪表,光电等各个行业。在惯性精密器件上,利用风扇转动产生的气流,通过加热的电热丝网,由热风口输出。能够对各种小型精密的仪表膜盒进行密封焊接,与通常使用的电烙铁焊接方法相比,焊接质量有明显提高。

PCB(Printed circuit board 印制电路板)行业中的热风整平, 在有铅焊接时代,80%以上的 PCB 都是采用热风整平的,即使到 2023 年,仍然有 60%的 PCB 产品通过无铅热风整平加工的。在所有保护 PCB 裸板的可焊性的加工中,热风整平仍然有其特点:(1)最好的性价比;(2)具有好的可焊性;(3)具有良好的保存寿命;(4)热风整平加工后产品具有与广泛的制造工艺的加工兼容,如波峰焊接,SMT(Surface mount technology 表面粘着技术),选择性焊接等。

在半导体光电器件的封装铅焊中,工作台恒温在铅料熔化温度以下,预热芯片,对管芯喷射热气体(N2 80%,H2 20%混合气体),局部加热使铅料熔化,作微小的平移揉动。停止喷射热气,铅料立即凝固。

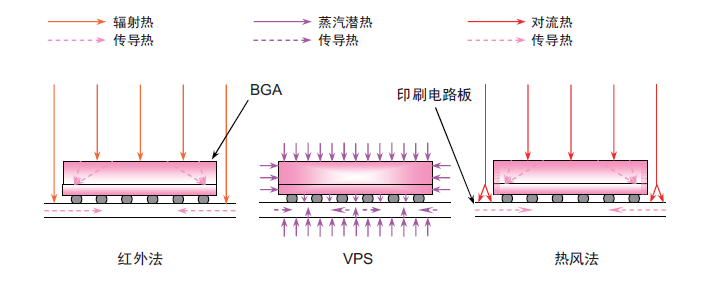

在电子接插件产业中,从上世纪 90 年代开始热风技术就一直应用在 SMT 的回流焊和波峰焊工艺中。在回流焊的加热系统中,热风强制对流技术以其独特的优势逐渐取代了汽相技术和红外技术。强制热风回流焊炉一般采用上,下两层加热装置和多温区隧道式全不锈钢炉腔结构,特殊的热风循环系统设计使炉内形成一个多重循环的热气流,从而保证在每个温区周围气氛恒温,温度稳定度可高达±1℃,同时使元器件不发生偏移,整个加热过程利用高精度温控仪控制。 在波峰焊机的预热工序中,基本上采用热辐射方式进行预热。最常用的波峰焊预热方法有强制热风对流,电热板对流,电热棒加热及红外线加热等。预热的作用在于提升锡膏助焊性能(润湿性),除去助焊剂中过多的溶剂,减小波峰焊接时的热冲击。无铅(水基)助焊剂挥发需要更多能量,红外预热技术对水基效果较差,强制热风对流效果最有效,有更好的温度均匀性。

(三)热棒焊接(Hot bar)

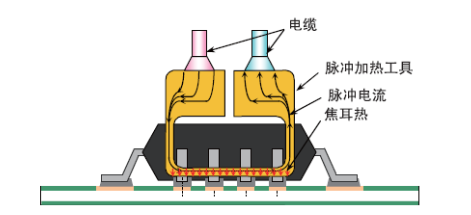

热棒焊接(Hot bar):是接插件领域应用较为广泛的另一种自动焊接方式。其在学术上也被称之为脉冲加热回流焊接(Pulse-heated reflow soldering),是指将两个预先涂好助焊剂和焊料的零件加热到足以使焊锡熔化,流动的温度,待焊料冷却牢固后,在零件与焊锡之间形成一个永久的电气机械连接的焊接工艺。与传统的焊接工艺相反,脉冲加热回流焊接通过对每个连接使用一个热电极加热和冷却来焊接。在整个加热,回流和冷却周期内要施加压力。脉冲加热控制将能量传送到安装在焊接头上的热电极。附着在热电极上的热电偶为可重复的,持续的热源控制提供反馈。

Hot bar 焊接产品使用范围比较广泛,特别适合于软性线材的加工。其优点在于优越的温度,时间,压力等参数的再现性控制可以满足电子行业大批量生产对于焊接质量恒定性要求;局部瞬时加热方式能良好地控制对周围元器件的热影响,满足电子行业零件日趋小型化的空间需求。但其焊接头受所焊接线材外径的限制,共享性较差,需定制。并且容易脏污,易损坏。

(四)激光焊接(Laser solder)

激光焊接(Laser solder)。近年来,个人笔记本有越来越薄,轻的发展趋势。从而要求我们产品间距也越来越小,线材导体的 OD(内径)也越来越细。在接插件产业有引进激光焊接(Laser solder)的趋势。虽然,自从 1974 年开始激光焊接就应用在 SMT 的高密度引线焊接中,且随着激光焊接技术的不断发展,已得到了广泛的研究与应用。

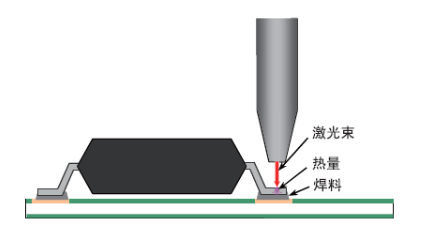

SMT 产业中的激光焊接是以激光为加热源,辐射加热引线(或无引线器件的连接焊盘),通过焊膏或者预制焊料向基板传热,当温度达到焊锡温度时,焊膏熔化,基板,引线被铅料润湿,从而形成焊点。

其相对于传统的气相再流焊、热风再流焊以及红外再流焊等方法,具有以下优点:局部加热,组件不易产生热损伤,热影响区间小,因此可在热敏组件附近施行焊锡;用非接触式加热,熔化带宽,不需要任何辅助工具,可在双面印刷电路板上双面组件装配后加工;重复操作稳定性好,铅剂对焊接工具污染小,且激光照射时间和输出功率易于控制,激光焊锡成品率高;激光束易于实现分光,可用半透镜,反射镜,棱镜及扫描镜等光学组件进行时间与空间分割,能实现多点同时对称焊;以 YAG(Yttrium Aluminum Garnet 钇铝石榴石)激光或半导体激光作为热源时,可用光纤传输,因此可在常规方式不易施焊部位进行加工,灵活性好,聚焦性好,易于实现多任务位装置的自动化。

在电子接插件线缆与连接器的焊接中,由于连接器的 pin 间距越来越小,已经没有办法再注入焊膏等。业界倾向于用激光直接焊接引线与连接器,无需任何焊料,这就必然需要大功率的激光发生器。目前日本的 Photen 公司走在接插件产业前列,其采用的 YAG 50W 功率的焊接机,已在 0.3mm 间距的连接器上成功焊上的 44 AWG(American Wire Gauge 美国线规,导体 OD 仅为0.06mm)超极细同轴线。其良率可以控制在 100%。

这为今后接插件向小间距,小线径的发展提供了一种焊接方式。激光焊接的优点在于局部加热,热影响区小,无须焊料。但其设备投资成本极高,需要逐点焊接。

四、总结

在电子制造业的不断进步中,接插件焊接技术扮演着至关重要的角色。面对激烈的市场竞争和对产品质量的严格要求,随着电子设备的微型化和性能的增强,传统的焊接技术已无法满足现代制造的需求。因此,本文详细介绍了电子接插件的主要连接方式,包括压接、绝缘刺破、焊接、绕接、螺钉连接和弹性夹持连接,并分析了焊接方式的优势,如节省材料、简化工序、提高结构强度和设计灵活性。

激光焊接以其局部加热、热影响区小、非接触式加热等优点,在高密度引线焊接中显示出巨大的潜力。尽管激光焊接设备的投资成本较高,但其在小间距、小线径的接插件焊接中提供了一种有效的解决方案,有望在未来的电子制造中发挥更加重要的作用。

总体而言,随着电子行业的不断发展,焊接技术也在不断创新。自动化、智能化的焊接技术将成为提升生产效率、降低成本、提高产品质量的关键。激光焊接技术作为这一趋势的代表,其应用将越来越广泛,为电子制造业的未来发展提供了新的可能性。

本文由大研智造撰写,专注于提供智能制造精密焊接领域的最新技术资讯和深度分析。大研智造是集研发生产销售服务为一体的激光焊锡机技术厂家,拥有20年+的行业经验。想要了解更多关于激光焊锡机在智能制造精密焊接领域中的应用,或是有特定的技术需求,请通过大研智造官网与我们联系。欢迎来我司参观、试机、免费打样。

审核编辑 黄宇

-

铝基板怎么焊接插件元件2024-03-01 2360

-

基于3D闪测技术的接插件瑕疵检测应用2024-01-04 1561

-

PCBA加工接插件焊接式的质量控制2023-12-27 1284

-

浅谈如何提高连接器接插件可靠性措施2023-02-17 1311

-

接插件的选型设计原则与材料分析2019-10-27 9148

-

电子接插件电镀技术2018-06-13 4115

-

接插件连接工艺2011-06-03 4128

-

接插件的基本性能2011-04-28 2480

-

例述接插件名称的区别2010-04-05 1641

-

SCSI的接头/接插件2010-01-09 1033

-

条形接插件结构与用途2009-11-18 956

-

接插件的型号是如何命名的2009-11-16 5338

全部0条评论

快来发表一下你的评论吧 !