基于SG3525的单相桥式逆变器的设计与仿真

控制/MCU

描述

逆变器是指通过半导体功率器件(如GTR、MOSFET和IGBT等)的导通与关断,将直流电能转换成交流电能,是整流器的反向变换装置。

1.逆变电路的工作原理

逆变器通过开关器件的有序导通与关断将直流变换为交流方波。当交流侧接在电网上时,即交流电接有电源,称为有源逆变;当交流侧直接和负载连接时,称为无源逆变。逆变器在工作过程中电流不断从一个支路流向另一个支路,这就是换流。换流方式在逆变电路中占有突出的地位。MOSFET属于全控型器件,可利用其自关断能力进行换流单相(器件换流)。

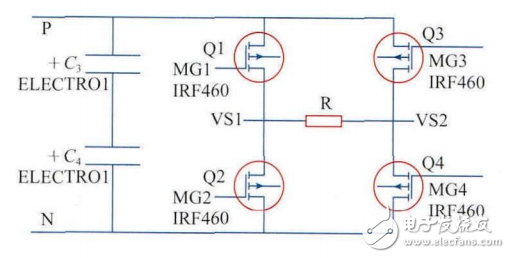

图l中Ql~Q4是典型的桥式电路。当Ql、Q4导通,Q2、Q3关断时,电流从Ql流向Q4,负载电压为正;同理,当Ql、Q4关断,Q2、Q3导通时,负载电压为负,这样就将直流电转变为交流电,改变两个臂导通的切换频率,即可改变输出交流电的频率,这就是逆变电路最基本的工作原理。当负载为电阻时,负载电流和电压的波形相同,相位也相同;当负载为电感时,电流相位滞后于电压,两者波形也不相同。

图1 全桥逆变电路

2.逆变器的分类

(1)单相全桥逆变器

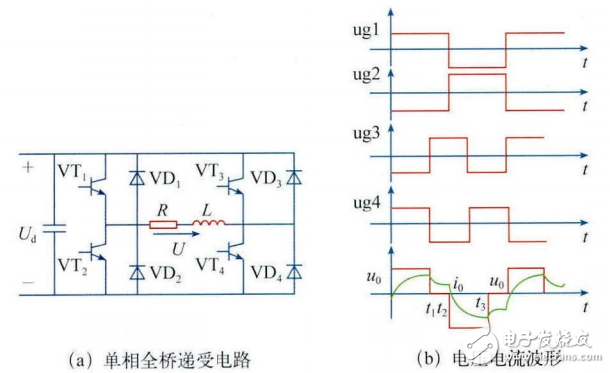

全桥是指内部驱动电路的结构形式,其中由各含2个功率晶体管的桥臂连接成正方形组成全桥,4个晶体管轮流工作于正弦波的各个波段,两组开关的中性点构成输出端,相当于取两个半桥的电压差,因此可以得到正负双向的交流输出。全桥逆变器可以不依赖外加器件,仅使用单电压源输出双端的完全交流信号。单相全桥逆变电路及其电压电流波形如图2所示。

图2 单相全桥逆变电路及其电压电流波形

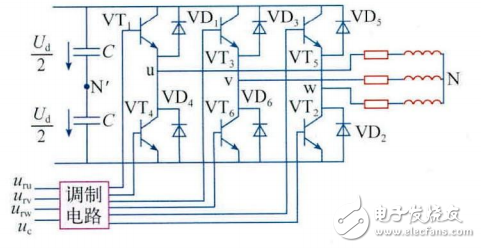

(2)三相桥式逆变器

三相桥式逆变器由3个桥臂和6个功率晶体管组成,逆变器的输出分别位于三组开关的中性点,取两两之间的电压差就可以得到三相电所需的3个相电压。控制三组功率晶体管的导通和关断顺序,三相桥式逆变器即可以输出幅值相等、频率相等的三相电信号。三相桥式逆变电路如图3所示。

图3 电压型三相桥式逆变电路

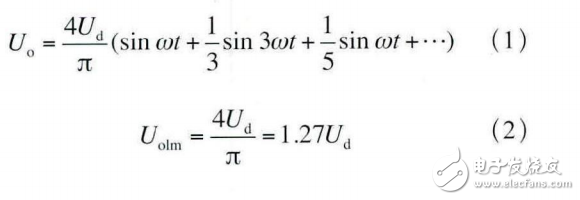

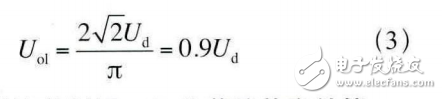

3.逆变器的输出电压计算

式中,Uolm,为基波的幅值;Uol为基波的有效值。主电路的选择和设计

本样机的设计采用单相全桥结构,具体设计参数如下:输入直流电压为48V;输出功率为1kW;输出电压为单相交流220V。

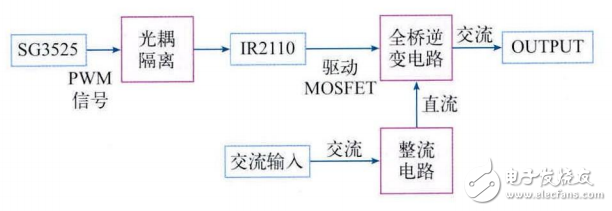

4.单相逆变器的系统原理图

单相逆变器硬件回路由主电路、控制电路和驱动电路3部分组成。其中主电路采用典型的交一直交变换电路;控制回路以集成PWM控制器SG3525为核心;驱动电路由驱动芯片1R2110及外围构成。单相逆变器的系统原理如图4所示。

图4 单相逆变器的系统原理

(1)逆变主电路

逆变器的核心是逆变开关电路,通过功率器件的导通和关断完成逆变功能。本文设计的直流48V输入、220V输出的逆变电源由以下几部分组成。

1)降压电路。为了得到直流48V电源,需要在整流电路前加变压器将交流220V变为交流电源40V,由于降压电路简单在此不作详述。

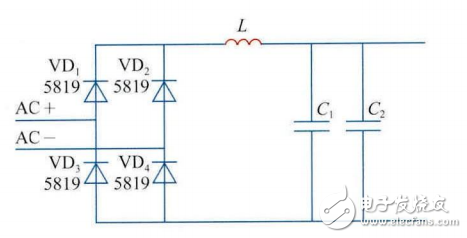

2)整流电路。其电路如图5所示。

图5 整流电路

系统的工作原理如下:当交流电压处于正向电压时,二极管VD,、VD4导通,电流从二极管VD.、VD4流过,通过负载电阻对电容Cl.C2充电;当交流电压处r负半周期时,二极管VD2、VD3导通,电源通过二极管VD2、VD3,负载对电容C1、C2充电。经过周期性的工作后,最终输出电压经电容C1、C2滤波后得到直流电压。

3)全桥逆变电路。本文采用全桥逆变电路作为主电路,该电路适合大功率输出电路。电路由大容量的电解电容C3和4个型号为IRF460的MOSFET管组成。直流电压由整流桥的输出经整流滤波后提供。单相全桥逆变电路共由4个桥臂组合而成:其中桥臂1和4为一对,是正电压形成通道;桥臂2和3为另一对,是负电压形成通道。驱动波形的同时控制同一桥臂的两个MOSFET导通,上下桥臂交替导通各180。,从而在负载处得到交变的电压。

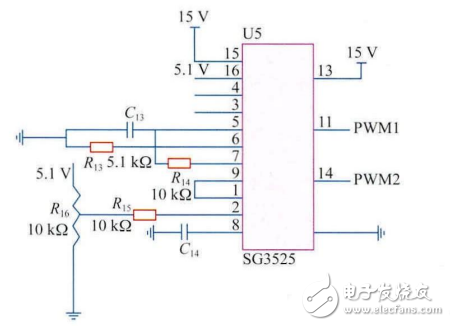

(2)PWM信号的产生

本电路利用集成PWM控制芯片SG3525产生的PWM信号作为驱动信号,控制单相桥式逆变器的4个MOSFET管交替导通,从而在负载处逆变出交流电。

PWM信号产生的电路如图6所示。其中,引脚l与引脚9短接;引脚2通过电阻R15(10k欧)和电位器R16(10k欧)的中性点相连;电位器R16的两端分别接基准电压(5.1V)和接地;引脚3和引脚4悬空;引脚5通过滤波电容C13(0.01uF)接地,同时该引脚还通过电阻R14(10欧)与引脚7相连;引脚8通过C14(100uF)接地,起到软起动功能;引脚13和引脚15为该芯片的工作电压输入端,接15V电源;引脚11、引脚14为两路PWM信号输出端;PWM1和PWM2为SG3525输出的两路占空比相等、相位差为180。的驱动信号。通过R16调节占空比,调节尺.。即可改变输入引脚2的电压值Ur,当参考电压Ur减小时,PWM1的占空比增大。由SG3525输出PWM1和PWM2两路PWM信号,通过光耦隔离及驱动电路驱动逆变器的L下桥臂两路MOSFET管。

图6 PWM信号产生的电路

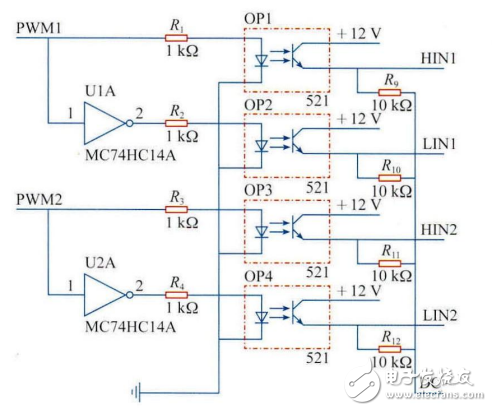

(3)光耦隔离电路

SG3525发出两路PWM信号:其中一路信号经电阻R1送到光耦1的输入端,同时该信号经74HC14反向处理后,送给光耦2;另外一路PWM信号做同样的处理。经光耦隔离处理后的PWM信号驱动集成电路芯片IR2110的高、低端输入信号。光耦隔离电路如图7所示。

图7 光耦隔离电路

(4)MOSFET栅极驱动电路设计

为了提高单相逆变器的可靠性、简化电路以及提高系统的集成度,经过调研决定采用美国IR公司出品的IR2110驱动集成芯片。该芯片采用双通道、栅极驱动,另外在芯片中还采用了高集成的电平转换技术,简化了逻辑电路对功率器件的控制要求,并集成了多种保护功能,因此电路参数一致性好、稳定可靠。IR2110上管采用外部自举电容上电方式,因此减少了驱动电源的数量。对于常见的三相桥式逆变器,由于IR2110集成两路驱动电路,因此只需三片IR2110、一路15V电源。在硬件设计上大大减少了电源变压器的体积和驱动电源数量,提高了系统的可靠性,降低了成本。

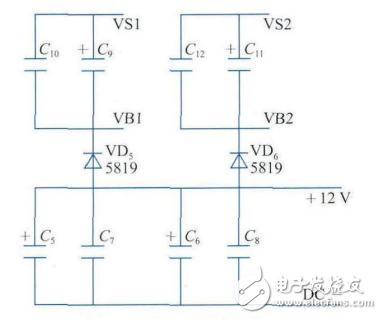

本文设计的为单相桥式逆变器,由于一片IR2110可以驱动同一个桥臂的上下两个开关器件,因此采用两片IR2110可以满足设计要求。以其中一路的IR2110为例说明电路的组成,另一路工作:原理相同图8中列出了IR2110的外围电路,其中C9和C10为自举电容,12V电源经VD5给C10和C9充电,保证在QI导通、Q2关断时,C9和C10有足够的能力驱动Ql的栅极。一般选用一个大容量和一个小容量的电容并联作为自举电容,在逆变器的工作频率为20kHz时,选取C10为0.1uF,C9为1.0uF。并联高频小电容的作用是吸收逆变电路工作时产生的干扰电压。

图8 IR2110外围电路

电路模型的建立与仿真

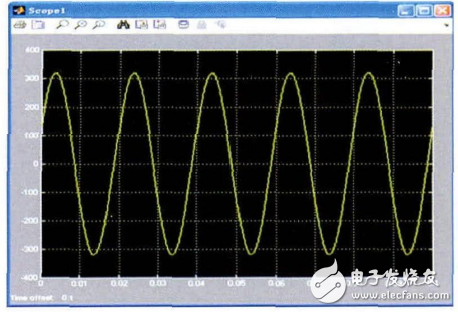

仿真结果如图9所示。从图中可知,电路仿真结果与实际情况相符,可以很好地描述全桥MOSFET逆变主电路的工作过程。输出电压经电感滤波后,在负载R上可获得比较理想的正弦波。

图9 输出电压的仿真波形

5.结束语

本文在详细分析逆变器工作原理的基础上,设计了以SG3525集成PWM控制器为控制核心的单相桥式逆变器,并在MatlabSimulink中建立了控制系统的仿真分析模型。通过对系统进行仿真可以实时地观测仿真结果。仿真验证了采用该控制方案在单相桥式逆变器应用中的可行性,因此该系统有较好的实用价值,对实际工程应用具有一定的指导意义。

-

saber仿真中SG35252018-05-10 5410

-

sg3525中文资料汇总(sg3525引脚图功能_内部结构参数及应用电路)2018-04-02 234802

-

sg3525怎样调脉宽_sg3525怎么调节占空比2018-01-31 119234

-

基于SG3525控制的车载逆变电源设计与实现2017-12-21 18608

-

SG3525的新型单相交流调压电路2017-12-16 32198

-

SG3525的问题2017-05-28 5667

-

求SG35252016-07-10 16184

-

请问SG3525使用外部同步信号时怎么设计2015-08-22 16657

-

sg3525在NI中可以仿真吗?2015-06-01 11900

-

基于SG3525的开关电源设计2011-09-20 70955

-

基于SG3525的大功率开关电源2011-05-17 6982

-

采用SG3525的半桥变换器2011-02-24 3592

-

sg3525应用电路2010-03-31 10531

-

sg3525的应用电路2008-07-30 29229

全部0条评论

快来发表一下你的评论吧 !