基于单片机和SG3525的智能充电电源设计

电源设计应用

描述

1、引言

蓄电池作为储能电源已广泛应用于各个行业,但目前成品化蓄电池充电电源的充电方式单一,大部分只有两级充电模式,有的甚至只有简单的恒压或恒流充电方式,使用这些方式为电池组充电时,缩短了蓄电池的寿命,不利于蓄电池的长期有效使用。充电电源的控制技术目前可大体分为两类:第一类采用单片集成PWM控制器件,这类器件具有精度高、抗干扰性强、开关频率高、外接元件少等优点;第二类是采用单片机或DSP的控制技术,该类控制器采用数字运算,性能稳定,能实现系统的智能控制。本文介绍了一种基于ADUC814单片机与专用集成PWM控制器SG3525的蓄电池充电电源,它结合了两类控制技术的优点。

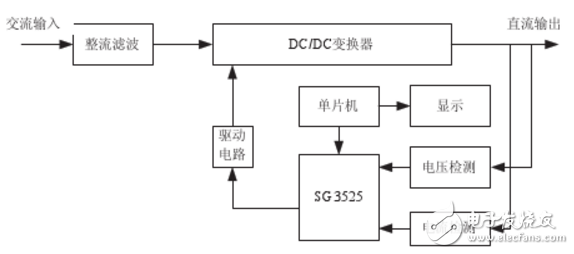

2、充电电源主电路总体设计框图

图1为充电电源的总体设计框图。市电输入后,经过整流滤波,再经由DC/DC变换电路,生成平滑的直流电用以给蓄电池充电。输出的电压或电流检测信号送至控制芯片SG3525,与单片机所设定的充电基准电压比较,将比较的结果生成可控电压,用以控制PWM信号输出,PWM信号再由IR2113专用控制芯片驱动逆变电路中开关管的通断时间,从而达到控制输出电压的目的。生成驱动脉冲的同时,控制芯片SG3525还可以依据检测信号进行电路保护,防止过压、过流。单片机除了对检测信号进行处理,还可以显示输出电压和电流。

图1 充电电源的总体设计框图

3、硬件电路设计及器件选择

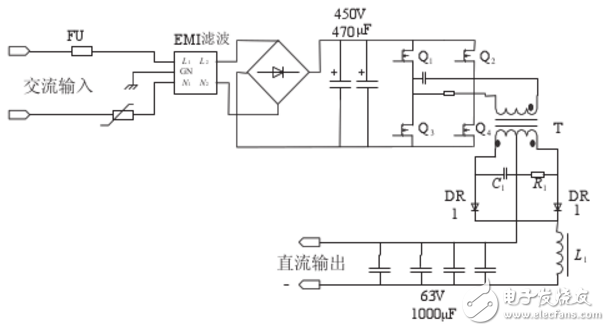

3.1、主电路设计

主电路采用如图2所示电路,220V交流电经由保险丝和EMI滤波,在经过桥式整流滤波电路后,得到约300V直流电,经过全桥逆变后,在高频变压器副边采用了全波整流和电感电容滤波,最终得到额定24V直流输出,送给蓄电池充电,其最大输出功率可达900W。

图2 主电路

3.2、检测保护电路设计

检测电路部分主要完成对电流、电压和温度的检测。电流、电压检测电路目的主要是引入负反馈以便达到恒流、恒压充电以及故障保护的目的,温度检测的目的是为了得到充电过程中电池的温度参数,以防过度充电损坏电池。

在设计输出电流检测电路时选用了型号为FSM050LA的霍尔传感器,将电流检测结果以电压形式输出,送至SG3525的1脚,同时也将检测信号送至单片机的AD转换口,以便实时显示,传感器参数中变比为1:1000,设输出电流最大值为30A,则外接检测电阻RM可按如下式计算,得RM=100Ω。

30*1/100*Rm=3V

在变换器前直流侧同样采用霍尔传感器进行检测,将此信号直接加到SG3525的过流保护脚(10脚)。当变换器桥臂因逆变失败造成短路时,瞬间增大的电流会在逆变桥输入直流侧表现出来,此时检测电压信号被送入SG3525的10脚,与基准电压1.4V比较,当电压超过1.4V时,输出脉冲立即被封锁,达到快速过流保护的目的。

电压检测电路的设计过程和电流检测电路类似,在此不再赘述。温度检测是通过负温度系数热敏电阻来实现的,热敏电阻两端的电压信号通过单片机的ADC通道实现模数转换,根据热敏电阻电压与温度的关系曲线,得到电池的温度参数。

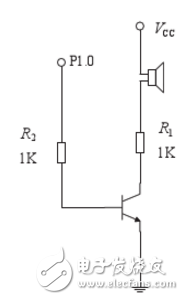

3.3、显示及报警电路设计

报警电路由一个三极管放大电路和蜂鸣器组成,如图3所示。当有故障或需要报警时,单片机I/O口输出高电平,三极管导通,驱动蜂鸣器鸣叫,同时经分压电阻与单片机I/O相接的LED发光,实现声光报警功能。

图3 报警电路

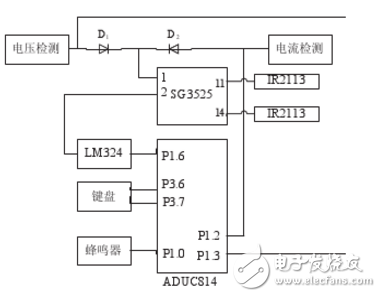

3.4、脉宽调制电路设计

脉宽调制控制电路设计如图4所示,采用专用集成芯片SG3525,SG3525有两路反相PWM脉冲输出,PWM信号再由2片IR2113专用控制驱动芯片驱动四个开关管的通断,通过调节开关管的导通时间来调节输出功率。移相PWM的相移控制则是通过芯片内部误差放大器来实现的。误差放大器的同相端(1脚)接由单片机控制输出的电压基准信号,反相端(2脚)接主电路电流或电压的检测反馈信号,反馈信号和参考基准比较,控制11脚和14脚两路脉宽调制波形输出之间的相位,从而调整波形占空比,使电压和充电电流稳定在预定值上。其中电压电流反馈信号的切换由肖特基二极管D1和D2的导通截止实现。

脉宽调制波形的频率主要取决于SG3525芯片6脚外接的定时电阻Rt、5脚外接的定时电容Ct和放电电阻Rd(连接在5脚与7脚之间的电阻)的大小。它们的关系满足公式1:

公式1中f为SG3525的振荡频率。

图4 脉宽调制控制电路

4、软件充电控制技术

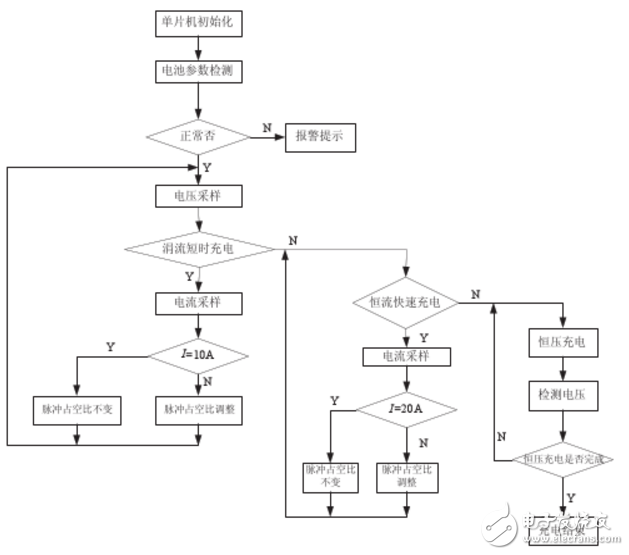

充电控制技术是智能充电器系统软件设计中的核心部分。为了达到最佳充电效果,既实现大电流充电,又同时保护电池,采用多段充电方式,即充电分成涓流、恒流、恒压、浮充4个阶段。

充电器开始工作后,首先检测蓄电池的电池电压,若电池电压低于19V,充电器不工作。若电池电压大于19V而小于21V,说明蓄电池曾经过过度放电,为避免对蓄电池充电时电流过大,造成热失控,利用单片机监测蓄电池的电压,对蓄电池实施稳定的小电流涓流充电,激活蓄电池。当电池电压上升到能接受大电流充电的阈值时,则转入20A大电流恒流充电阶段。在恒流充电状态下,不断检测电池端电压,当电池电压达到饱和电压时,恒流充电状态终止,转而进入恒压充电阶段,此时充电电流逐渐减小,当充电电流减小到额定充电电流的1/10时,转入浮充阶段。浮充阶段主要用来补充蓄电池自放电所消耗的能量,至此充电过程结束。

软件设计流程图如图5所示。

图5 充电控制流程图

5、 试验结果

基于以上的设计,搭建了试验样机,并测得几个主要波形如图6-8所示。图6为SG3525生成的开关管的驱动波形,图7和图8分别为高频变压器副边电压及充电电源输出电压的波形。需要特别指出的是,充电电源与电池组之间有一个二极管,因此充电电源输出电压和电池组电压并非总是相等。

从试验结果看,在开关管导通瞬间,驱动脉冲上升沿有一定的过冲,这主要是由漏感产生的,综合考虑开关损耗及开关管的开启电压,设计达到了驱动脉冲的要求。图6的准方波输出是全桥变换结构两个桥臂互补对称导通生成逆变电压的体现,图7显示的输出电压稳定可靠,纹波电压小。进一步的试验表明,该电源的电压调整率<1%。

6、结束语

本蓄电池智能充电电源的设计,以高频开关电源为核心主电路,以ADUC814单片机和SG3525为主控芯片,采用四段式充电方式,能够依据检测参数,自动转换充电状态,故障状态时具有声光报警功能。与传统的蓄电池充电电源相比,该充电电源输出电压波动小,稳定可靠,可提高充电速度,操作简单且易于维护,实用前景广阔。

-

基于单片机和 SG3525的程控开关电源设计2023-10-18 1598

-

DCDC推挽电源SG35252019-05-09 2289

-

基于单片机和SG3525的智能充电电源设计2018-10-19 3099

-

脉宽调制器SG3525在变频电源中的应用2018-10-18 3773

-

一种基于单片机和SG3525的程控开关电源设计与实现2017-12-22 18624

-

基于单片机和SG3525的程控开关电源设计2016-04-15 1638

-

请问SG3525使用外部同步信号时怎么设计2015-08-22 16656

-

SG3525电源接入问题2015-04-10 4622

-

开关电源SG3525占空比的问题2014-04-25 12399

-

基于SG3525的开关电源设计2011-09-20 70863

-

sg3525中文资料2009-09-11 11823

-

能不能用单片机替代PWM控制器SG3525?2009-06-03 5689

-

DCDC推挽电源SG3525 pdf2008-07-30 20470

全部0条评论

快来发表一下你的评论吧 !