浅谈影响晶圆分选良率的因素(2)

描述

晶圆直径和工艺变化

在晶圆制造良率部分讨论的工艺变化会影响晶圆分选良率。在制造区域,通过抽样检查和测量技术检测工艺变化。检查抽样的本质是并非所有变化和缺陷都被检测到,因此晶圆在一些问题上被传递。这些问题在晶圆分选中显现为失败的设备。

工艺变化在晶圆边缘发生得更频繁。在炉管中进行的高温工艺中,晶圆上总是存在一些温度不均匀性。温度的变化导致晶圆上的均匀性差异。变化更多地发生在晶圆的外边缘,那里的加热和冷却发生得更快。导致这种晶圆边缘现象的另一个因素是来自处理和触摸晶圆边缘的污染和物理损伤。在图案化过程中,掩模驱动工艺(全掩模投影、近接和接触曝光)中可能会出现特征尺寸均匀性问题。光系统的特性是这样的,中心比外边缘具有更高的均匀性。在光栅驱动的掩模工艺(步进器)中,曝光区域较小(一个或几个裸片),这减少了晶圆上图像变化。

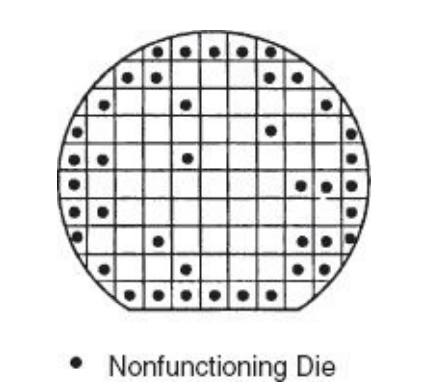

所有这些问题导致晶圆边缘的晶圆分选良率降低,如下图所示。更大直径的晶圆有助于通过在晶圆中心拥有更大的未受影响裸片区域来维持晶圆分选良率。

裸片面积和缺陷密度

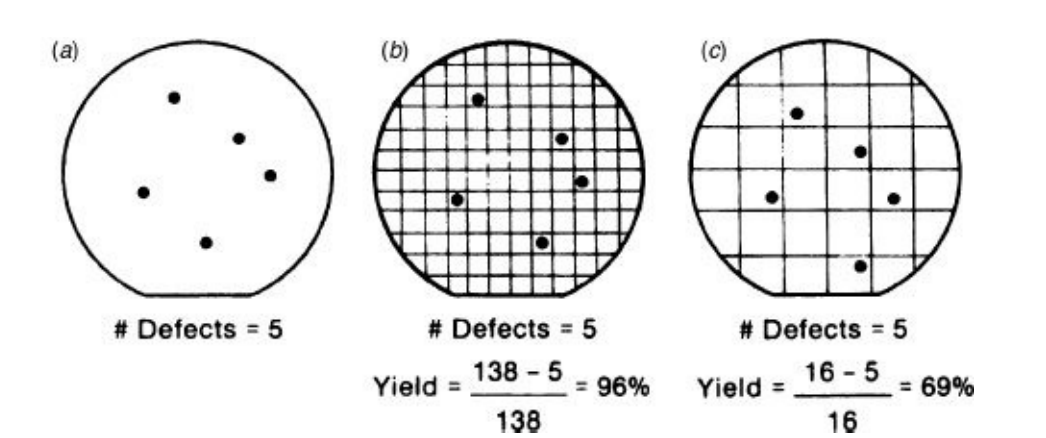

裸片尺寸也相对于晶圆表面上的缺陷密度影响晶圆分选良率。关系在下图中说明。在图a中,一个晶圆显示有五个缺陷,没有裸片图案。这种情况说明了由所有制造区域因素产生的背景缺陷密度,无论裸片尺寸、设备类型、工艺控制要求等。图b和c中的晶圆说明了这种背景缺陷密度对两种不同裸片尺寸的晶圆分选良率的影响。给定缺陷密度下,裸片尺寸越大,良率越低。

电路密度和缺陷密度

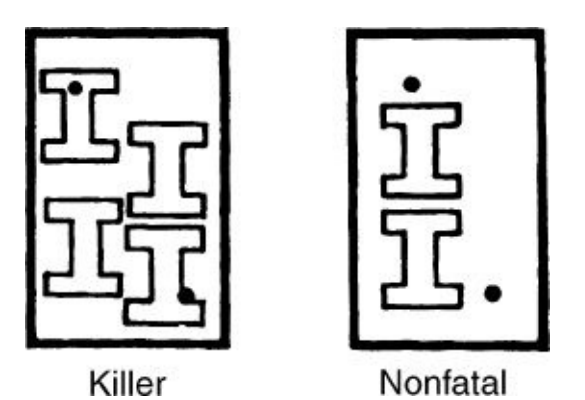

晶圆表面上的缺陷通过导致裸片的某些部分发生故障而导致裸片失效。一些缺陷位于裸片的不敏感部分,不会导致故障。然而,趋势是朝着更高水平的电路集成发展,这是由于更小的特征尺寸和更高的裸片组件密度造成的。这些趋势的结果是,任何给定缺陷更有可能位于电路的活跃部分,从而降低了晶圆分选良率,如下图所示。

工艺步骤数量

工艺步骤数量被指为fab累积良率的限制因素。步骤越多,打破或错误处理晶圆的机会就越大。影响也会影响晶圆分选良率。随着工艺步骤数量的增加,背景缺陷密度增加,除非实施程序降低它。更高的背景缺陷密度会影响更多的芯片,降低晶圆分选良率。

特征尺寸和缺陷尺寸

更小的特征尺寸使保持可接受的分选良率变得困难,主要有两个因素。首先,更小的图像更难打印(见“掩模缺陷”部分)。其次,更小的图像也容易受到更小的缺陷尺寸以及整体缺陷密度的影响。10:1的最小特征尺寸与允许缺陷尺寸的规则已经被讨论过。一种评估是,在每平方厘米1个缺陷的缺陷密度下,具有0.35微米特征尺寸的电路的晶圆分选良率将比在相同条件下处理的0.5微米电路的晶圆分选良率低10%。

全部0条评论

快来发表一下你的评论吧 !