AMR复合机器人:铝板CNC加工线上的智能‘搬运工’

描述

传统的CNC上下料方式因繁琐、耗时且效率低下,已难以满足现代生产对效率、精度和安全性的高要求。在这一背景下,AMR(自主移动机器人)复合机器人铝板CNC上下料方案应运而生,以其智能化、自动化的特点,为CNC加工行业带来了全新的生产模式。

客户痛点:

1、传统的人工上下料方式需要大量人力投入,导致人力成本高昂。

2、人工操作受限于疲劳和精度问题,导致生产效率低下。

3、CNC机床操作中可能存在与人工交互的安全风险,增加了生产过程中的事故可能性。

4、人工操作可能无法保证稳定的加工精度,影响产品质量。

5、传统的生产模式难以灵活应对市场需求的快速变化,调整生产排程困难。

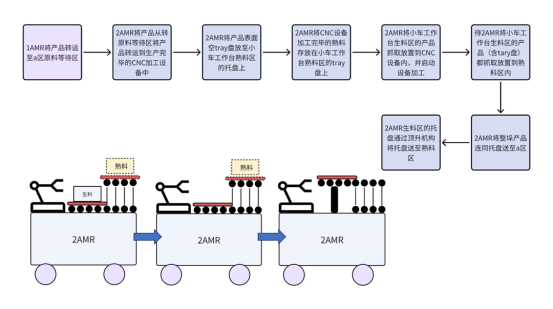

解决方案:

富唯智能采用两台AMR复合机器人以优化铝板CNC上下料流程。整个工作台巧妙地划分为生料区和熟料区,确保生料区内的产品能随着生产阶段稳步转移到熟料区。当生料区托盘剩余时,通过高效的顶升机构,这些托盘将被迅速送至熟料区,为新一轮生产做好准备。机器人的机械手末端设计负载能力达到8kg,确保操作稳定性;而AMR小车的最大速度达到1.2m/s,极大地提升了工作效率。此外,AMR复合机器人还具备约7.5小时的综合续航能力,确保长时间稳定运行,满足持续生产需求。

方案优势:

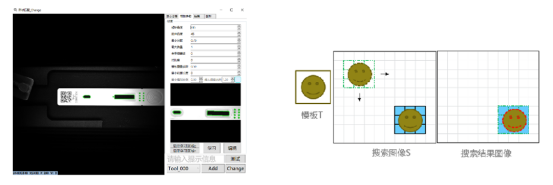

1.复合机器人AMR实现抓取误差、放置误差<±1mm

2.复合机器人AMR在会车时实现自动让行,有行人、障碍物自动停止

3.复合机器人AMR实现与CNC设备对接,可以控制上下料时仓门自动开关

4.复合机器人AMR综合抓取放置成功率实现>99%

核心价值:

富唯智能的AMR复合机器人铝板CNC上下料方案展现了其核心价值:通过高精度导航和协作机械臂的完美结合,实现了铝板CNC加工过程的自动化上下料,不仅提高了生产效率,降低了人力成本,还确保了生产过程中的安全性和产品质量。这一方案为企业带来了智能化、高效化的生产变革,展现了富唯智能在自动化领域的领先实力和创新精神。

审核编辑 黄宇

-

复合机器人CNC柔性上下料2024-06-05 1022

-

解决方案|AMR复合机器人亚克力板CNC上下料2024-06-11 1313

-

AMR复合机器人助力CNC加工行业解决人力成本问题2024-06-18 871

-

CNC机床加工上下料自动化解决方案2024-06-21 1369

-

复合机器人仓库搬运方案2024-08-09 1195

-

复合机器人:开启智能仓储新篇章2024-10-12 1014

-

AMR 复合机器人:CNC 加工行业的变革性力量2024-12-09 1153

-

复合机器人:CNC 行业上下料的高效变革者2024-12-11 903

-

技术方案 复合机器人应用在cnc数控加工行业2024-12-17 1122

-

新技术解决方案 复合机器人 CNC 自动上下料2024-12-18 1551

-

智能柔性制造:AMR 复合机器人赋能 CNC 加工行业2024-12-23 1326

-

富唯智能复合机器人赋能CNC上下料,精准高效品质稳2025-02-15 783

-

CNC行业|复合机器人CNC上下料及自动换刀解决方案2025-08-13 1735

-

复合机器人开启血浆包“零接触”搬运新时代2025-11-10 208

-

赋能CNC加工:经世智能复合机器人,打造无人化生产车间2025-11-20 1144

全部0条评论

快来发表一下你的评论吧 !