如何制备石墨烯铝基复合材料

新材料

描述

石墨烯是一种新型二维材料,具有堪比碳纳米管的优异力学性能,同时还具有低热膨胀系数、高热导率等优异的热物理性能,并且量子效应奇特。因此将石墨烯和铝金属复合,制备石墨烯铝基复合材料,将具有轻质高强、低热膨胀和高热导率等优异性能,满足实际航天航空等结构件和微电子封装领域的需求。

自从石墨烯单层结构被诺沃肖洛夫等人在2004年首次剥离之后,有关石墨烯及其应用特性的研究在多个领域得到了广泛发展。石墨烯是sp2杂化碳原子形成的厚度仅为单原子层,排列成二维六角网格状的晶体。

当施加外部机械力时,碳原子层就会弯曲变形来适应外力,而不必使碳原子重新排列,这样就保持了结构的稳定。石墨烯中的电子在二维六角网格中运动时,不会因晶格缺陷或掺杂原子而发生散射。由于原子间相互作用力较强,即使在常温下周围碳原子间发生挤撞,石墨烯中电子受到的干扰也非常小。

石墨烯具有许多优异的性质,如理论上理想的单层石墨烯的比表面积达2630 m2/g,而厚度仅为0.35 nm;理想情况下,电子在石墨烯上的运动速度远超过在一般导体中的运动速度,达到了光速的1/300;石墨烯的拉伸模量和力学强度分别可达1000和130GPa,是目前已知最高的,为钢的100多倍。

为了在各种应用中进一步发掘这些性质,研究人员对石墨烯及石墨烯基复合材料的合成进行了多种合成路径的开发。

迄今为止,石墨烯已经被成功地与无机纳米结构、有机晶体、聚合物、金属有机框架结构、生物材料、碳纳米管等材料复合,并在电池、超级电容器、燃料电池、光催化、传感、拉曼增强等领域得到了广泛的研究。

石墨烯的制备

石墨烯的制备从最早的机械剥离法开始逐渐发展出多种制备方法, 如: 晶体外延生长法、化学气相沉积法、液相直接剥离法以及高温脱氧和化学还原法等。我国科研工作者较早开展了石墨烯制备的研究工作。化学气相沉积法是一种制备大面积石墨烯的常用方法。

目前大多使用烃类气体(如CH4、C2H2、C2H4等)作为前驱体提供碳源, 也可以利用固体碳聚体提供碳源, 如Sun 等利用化学气相沉积法将聚合物薄膜沉积在金属催化剂基体上, 制备出高质量层数可控的石墨烯。与化学气相沉积法相比, 等离子体增强化学气相沉积法可在更低的沉积温度和更短的反应时间内制备出单层石墨烯。此外晶体外延生长法通过加热单晶6H-SiC 脱除Si, 从而得到在SiC表面外延生长的石墨烯。但是SiC晶体表面在高温过程中会发生重构而使得表面结构较为复杂, 因此很难获得大面积、厚度均一的石墨烯。

而溶剂热法因高温高压封闭体系下可制备高质量石墨烯的特点也越来越受研究人员的关注。相比于其他方法, 通过有机合成法可以制备无缺陷且具有确定结构的石墨烯纳米带。

与上述自下而上的合成方法不同, 自上而下的方法可提高石墨烯产率并且易于制备。如简单易行的化学剥离法和氧化石墨还原法, 后者已成为实验室制备石墨烯最简单的方法。

而接下来发展的溶剂剥离法比氧化还原法毒性小, 并且不会破坏石墨烯的结构。除化学还原法外, 也可通过电化学方法将石墨氧化物还原成石墨烯, 但该法制备得到的石墨烯中C和O原子比值较低。此外, 微波法也被用来制备石墨烯。

首先采用改进的Hummers法[12]制备氧化石墨。实验材料为粒度约43 μm天然石墨(≥99.0%)。按重量比2:1:6准备石墨、NaNO3(≥99.0%)和KMnO4(≥99.5%)。将石墨和NaNO3加入到0 ℃的浓硫酸(≥95.0%)中,在KMnO4的作用下分别在10和35 ℃发生低温和中温反应2 h。接着向中温反应产物中加入去离子水继续反应,控制反应温度在95 ℃以下,反应30 min。向高温反应产物加入5%的H2O2溶液以溶解MnO2,将溶液搅拌至金黄色,然后分别用浓度5%的稀盐酸和去离子水洗涤过滤3次,取出过滤产物,用足量去离子水溶解,超声波处理2 h后形成氧化石墨烯胶体。取三等份胶体分别水浴加热至60,80,98 ℃,并不断搅拌,同时加入过量N2H4·H2O(≥80%),反应2 h后洗涤过滤,将过滤产物烘干,获得石墨烯。取制备的石墨烯,采用多晶X射线衍射仪(荷兰帕纳科公司,X’PertPRO型)对其衍射峰进行分析,并采用扫描电子显微镜(日本津岛公司,SSX-550型)观察喷金后的石墨烯样品的表面形貌。

石墨烯-Cu的制备

将上述方法制备的氧化石墨烯胶体中加入足量的0.1 mol/L CuSO4溶液,搅拌混合,水浴加热至98 ℃,然后加入过量N2H4·H2O反应2 h,洗涤过滤,烘干后获得石墨烯-Cu。用多晶X射线衍射仪对制得的石墨烯-Cu样品衍射峰进行分析,并采用扫描电子显微镜观察喷金后样品的表面形貌。

石墨烯铝基复合材料的制备

采用感应炉将99.99%的工业纯铝块锭加热熔化至720 ℃,采用精密增力电动搅拌器(上海浦东物理光学仪器厂,JJ-1型)搅拌熔体。同时不断加入自制石墨烯-Cu。石墨烯-Cu与铝块的重量比为1:50。当铝液温度降至660℃,搅拌阻力明显增大,取出搅拌器,空冷熔体至室温。采用430/450SVDTM维氏硬度计测试样品的硬度,采用扫描电子显微镜观察试样的表面形貌,并对其成分进行分析。

结果与分析

石墨烯的结构与分布

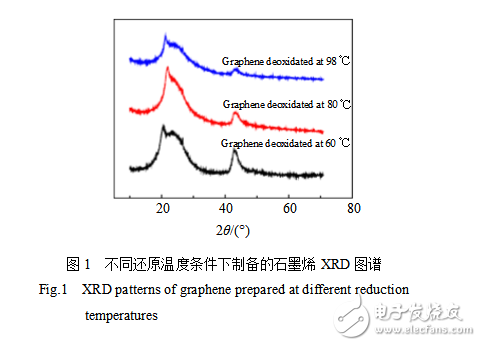

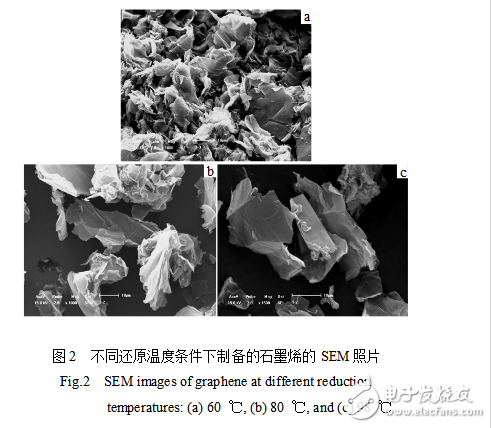

图1为不同还原温度条件下制备的石墨烯的XRD图谱。图中2θ=26.7°处衍射峰为石墨特征峰(002),它表明sp3杂化的碳又重新转化为sp2杂化的碳。在石墨特征峰(002)左侧2θ=21°附近存在一个相对较强的衍射峰。由于氧化处理破坏了部分碳六元环,使石墨片层含有大量的含氧官能团,还原剂并不能将所有含氧官能团完全还原,大多数被破坏碳六元环不能恢复原貌,而且,还原后的石墨无法完全恢复到原有的片层堆垛结构。因此,在X射线衍射图上存在2θ=21°衍射峰。图2为不同还原温度条件下制备的石墨烯的SEM照片。从图2a中可以观察到石墨烯片交叉团聚在一起,观察不到石墨的片层堆垛结构。这表明石墨经过氧化及超声波处理后,还原产物的结构发生了改变。石墨片层由有序堆垛变为无序堆垛。残留含氧官能团、石墨片层结构缺陷及石墨片层间无序堆垛导致了石墨特征衍射峰(002)向左偏移,并在2θ=21°附近形成新衍射峰。在60,80,98 ℃下还原得到的石墨烯表面形貌不同,这说明还原温度对石墨烯的团聚程度有影响。随着还原温度升高,还原产物的团聚逐渐减轻。还原温度为98 ℃时,石墨烯片层的团聚性最小,最容易找到脱落的石墨烯片。

对比图1中3条XRD曲线,还原温度为98 ℃的曲线在2θ=21°和2θ=26.7°处峰值均小于60、80 ℃在这2处的峰值,这表明还原温度为98℃时石墨的氧化反应和氧化石墨的还原反应进行的更充分。

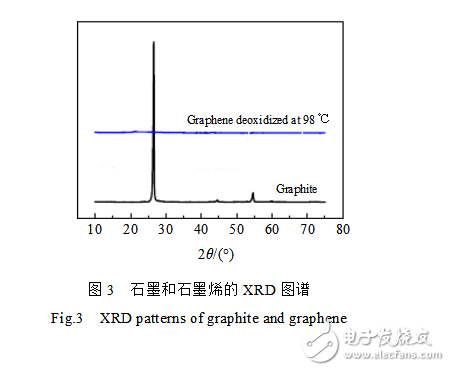

图3为石墨和98 ℃还原得到的石墨烯的XRD图谱,从图中可以看到,在石墨(002)特征衍射峰的强烈对比下,98 ℃还原得到的石墨烯的XRD曲线接近一条直线,看不到明显的衍射峰,表明所制备的石墨烯已经达到了制备石墨烯铝基复合材料的要求。

石墨烯-Cu的结构与分布

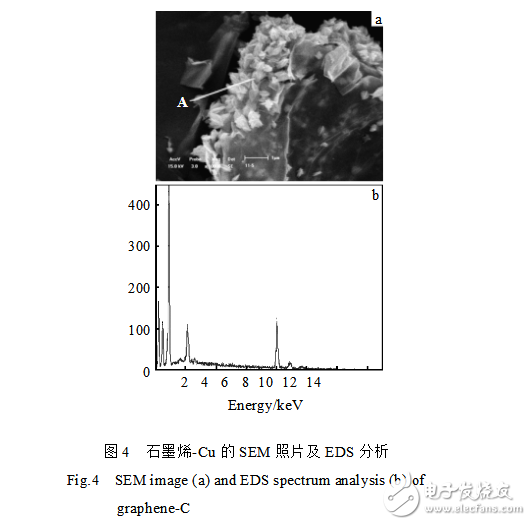

图4为石墨烯-Cu的SEM照片及能谱分析。由图4a可知,在制得的石墨烯边缘附着了一些细小的晶体颗粒。对图4a中A点做能谱分析,其结果如图4b所示,从测试结果可知,这些细小颗粒的成分中含有铜和氧。分析图5的XRD曲线可知,样品中存在大量的铜单质和氧化铜,证实图4a中小晶粒的成分为氧化铜和铜。因此,硫酸铜中的铜离子被还原为单质铜和氧化铜并吸附在石墨烯上。

铜的密度是8.96 g/cm3,氧化铜的密度受其结构的影响,在6.32~6.45 g/cm3之间,而石墨烯的密度可以参考石墨(2.21~2.26 g/cm3)的密度。铜及氧化铜的密度要远大于石墨烯的密度。铜及氧化铜颗粒吸附到石墨烯上,提高了石墨烯的密度。而且铜原子与铝基体具有较好的润湿性,因而附着了单质铜和氧化铜颗粒的石墨烯与铝基体的润湿性也有很大提高。

- 相关推荐

- 热点推荐

- 石墨烯

-

厉害了,石墨烯!2017年热度依然不减2017-01-18 3940

-

石墨烯的基本特性和制备方法2019-07-29 4410

-

充芯连铸法制备铜包铝双金属复合材料的研究2009-07-07 819

-

石墨烯量化制备方法及石墨烯超级电容器技术进展汇总2016-12-22 3425

-

石墨烯的片层大小如何影响其复合材料的性能2018-03-03 28494

-

新型石墨烯复合材料,或将颠覆医疗传感器领域2020-04-02 1581

-

铝基复合材料制造过程_铝基复合材料的应用2021-01-14 10404

-

石墨烯/聚丙烯复合材料的制备与性能2022-08-15 5109

-

NML综述:自愈合MXene和石墨烯基复合材料:性能和应用2023-05-29 4652

-

石墨烯增强铜基复合材料制备工艺及性能的研究进展2023-06-14 11273

-

石墨烯水分散液在材料科学领域的应用前景怎么样?2023-07-05 1976

-

石墨烯/聚酰亚胺复合材料的制备方法2023-08-08 2872

-

MXene-石墨烯复合材料实现自我修复2023-08-30 3370

-

什么是LTDF石墨烯?为什么它是复合材料的最佳选择?2023-09-12 2608

-

石墨烯化学镀铜对放电等离子烧结石墨烯增强铝基复合材料组织和性能的影响2024-11-27 1942

全部0条评论

快来发表一下你的评论吧 !