基于UC3845实现的锂离子动力电池充电单元

电源设计应用

描述

锂离子动力电池是20世纪开发成功的新型高能电池。锂离子动力电池在移动电话、便携式计算机、摄像机、照相机等、部分代替了传统电池。大容量锂离子电池已在电动汽车中试用,将成为21世纪电动汽车的主要动力电源之一,已经在人造卫星、航空航天和储能方面得到应用。

电池的充电电源是电动汽车不可缺少的子系统之一,车载式充电电源能够充分发挥锂离子动力电池可随时补充能量的突出优点、克服电动汽车续驶里程短的缺点。本文对车载式锂离子动力电池充电电源进行介绍,重点研究充电单元控制电路的实现。

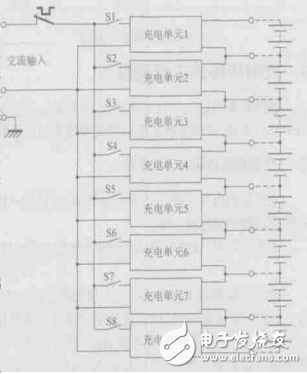

充电电源的总体结构

为了满足电动汽车动力性的要求,电动汽车要求多个锂离子动力电池单体串联工作。在充电过程中,既要防止电池单体能量不均和过充的问题,又要满足车载式充电电源在比功率、可靠性等方面的严格要求,综合以上两个方面考虑,本文提出了一种多组式串联的电路总体结构方案,其结构如图1所示。为了满足充电电源在可靠性方面的性能要求,充电单元的主电路采用电路结构简单、工作可靠性高的单端正激式主拓扑结构。

电路的总体结构

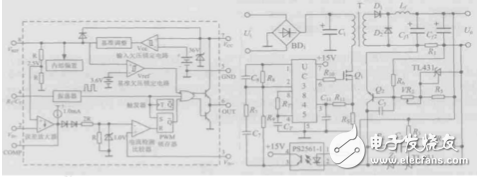

充电单元控制电路的实现

充电单元的控制系统如下图所示。系统采用线性光耦耦合器PS2561-1组成光耦反馈网络,既实现了主电路和控制电路之间的电气隔离,又实现了数据的比例传输。

控制系统的组成

控制环路的工作原理

该控制系统是一个双闭环系统,内环是一个电流检测环,可实现电路的过流和短路保护功能;外环由两个环路组成,分别实现系统的恒流控制和恒压控制。

电流检测内环的工作原理

电流检测内环是在主功率开关管Q1源极加一检测电阻RS,将检测值引入到UC3845的管脚3,即电流检测比较器的同相输入端。

正常运行时,检测电阻RS的峰值电流由误差放大器E/A控制,电流峰值为:IS=(Ve-1.4V)/(3RS)

由于电流测定比较器反向输入端的箝位电压为1V,故最大电流限制在IS=1V/RS,系统在负载电流过大时就可以关断输出,使得系统的过流及短路保护十分简单。

由于高频变压器初级电感的作用,图3中功率开关管Q1开通时检测电流IS会产生电流尖峰,该尖峰将影响电路的稳定性,为了抑制电流尖峰对系统稳定性的影响,在电流检测输入端3脚和RS之间加入小的RC滤波电路滤去电流尖峰,图3中的电阻R11、电容C11构成滤波电路。

恒流-恒压外环的工作原理

外环有两个控制回路,一个是电压控制环,另一个为电流控制环。

电压控制环由可控精密稳压源SHR1、稳压管Z1、电阻R3,R4,电位器VR1组成。电流控制环由输出电流检测电阻、可控精密稳压源SHR2、晶体管Q2、电阻RJ,R6、电位器VR2、电容C3组成,其中C3为频率补偿

电容,防止环路产生自激振荡。选用TL431作为可控精密稳压源。

当输出电流小于设定电流值时,电压控制环工作,可控精密稳压源SHR1和稳压管Z1获取线形光耦器PS2561-1输入的基准电压,电阻R3,R4和电位器VR1对输出电压进行采样。电流控制环由于晶体管Q2处于截止状态而不起作用,充电单元工作在恒压输出模式下。此时,Z1上有电流通过,输出电压由Z1的稳压值、SHR1和光耦中LED的正向压降所确定。

当输出电流达到或大于设定电流值时,由于输出电流检测电阻RJ上的压降升高,晶体管Q2的发射极电压UBE也随之升高,从而使Q2导通进入放大区,由Q2的集电极给光耦提供电流,电流控制环开始起作用,迫使输出电压降低,使得稳压管Z1不能被反向击穿,其上也不再有电流通过,因此电压控制环开路,充电单元就自动转入恒流控制模式,使系统的输出电流保持在设定值。

-

UC3845升压充电泵电路原理图 使用UC3845搭建的升压充电泵电路2023-09-21 14659

-

UC3845 电流模式 PWM 控制器2018-11-02 2604

-

锂离子动力电池隔膜浅谈2018-10-10 5190

-

UC3845的应用电路与仿真问题2018-08-29 5415

-

最新锂离子动力电池的技术与应用介绍2017-10-12 1036

-

关于锂离子动力电池在新能源汽车领域安全性的分析与探究2017-05-05 3607

-

车用锂离子动力电池系统的安全性剖析2017-03-03 5264

-

【转】锂离子动力电池第一次充电时需要注意些什么2016-10-20 4069

-

动力锂离子电池的安全性2013-05-25 3210

-

UC3845设计的电动自行车智能充电器2010-10-15 5470

-

[分享]动力锂离子电池的现状2009-09-04 3397

-

UC3845充电器电路原理图2009-06-21 21365

-

uc3845开关电源电路图2008-09-14 113531

-

UC2844/UC3845 pdf,UC2844/UC3842008-09-06 9993

全部0条评论

快来发表一下你的评论吧 !