感应加热电源发展前景及市场分析_感应加热电源特点

稳压电源

描述

感应加热电源简介

感应加热电源对金属材料加热效率最高、速度最快,且低耗环保。它已经广泛应用于各行各业对金属材料的热加工、热处理、热装配及焊接、熔炼等工艺中。感应加热电源由两部分组成,一部分是提供能量的交流电源,也称变频电源;另一部分是完成电磁感应能量转换的感应线圈,称感应器。

感应加热电源它不但可以对工件整体加热,还能对工件局部的针对性加热;可实现工件的深层透热,也可只对其表面、表层集中加热;不但可对金属材料直接加热,也可对非金属材料进行间接式加热。等等。因此,感应加热技术必将在各行各业中应用越来越广泛。

用感应电流使工件局部加热的表面热处理工艺。这种热处理工艺常用于表面淬火,也可用于局部退火或回火,有时也用于整体淬火和回火。随着钢、铁、铜、铝及合金各各行业的需要,感应熔化设备受到了青睐,越来越多的行业运用到了感应加热设备,越来越多进入感应加热设备行业,越来越多品牌进入中国市场,20世纪30年代初,美国、苏联先后开始应用感应加热方法对零件进行表面淬火。随着工业的发展,感应加热热处理技术不断改进,应用范围也不断扩大。

感应加热是目前人类所知的最快的加热方式,传统的加热方式是热传导,即由一个热的物体将自身的热能量传递给另一个物体,而感应加热则是通过交变电流在电感线圈中产生电流漩涡,也就是涡流,使处于线圈中的导磁性物体内的电子空穴运动从而产生热量。感应加热是传统加热方式的一次伟大的革命!

感应加热电源性能特点

1、采用谐振变频技术使设备整体效率≥90%,高效、节能,耗电量仅为电子管感应加热设备的20%-30%。

2、采用IGBT器件逆变,频率高、体积小、重量轻。体积与重量为可控硅整流器的1/5-1/10,便于您规划、扩建、移动、维护和安装。

3、采用数字锁相技术实现频率自动跟踪,能自动适应各种感应器。

4、采用驱动模块控制,确保设备的可靠性、易维修。

5、80kw高频加热电源无万伏高压,操作安全,可连续24小时工作。

6、安装简易、无需调试、使用方便。

7、节能效果好:开关电源由于采用了高频变压器,转换效率大大提高,正常情况下较可控硅设备提高效率10%以上,负载率达70%以下时较可控硅设备提高效率30%以上。

8、输出稳定性高:由于系统反应速度快(微秒级),对于网电及负载变化具有极强的适应性,输出精度可优于1%。开关电源的工作效率高、所以控制精度高,有利于提高产品质量。

9、输出波形易于调制:由于工作频率高,其输出波形调整相对处理成本较低,可以较方便的按照用户工艺要求改变输出波形。这样对于工作现场提高工效,改善加工产品质量有较强作用。

感应加热电源原理分析

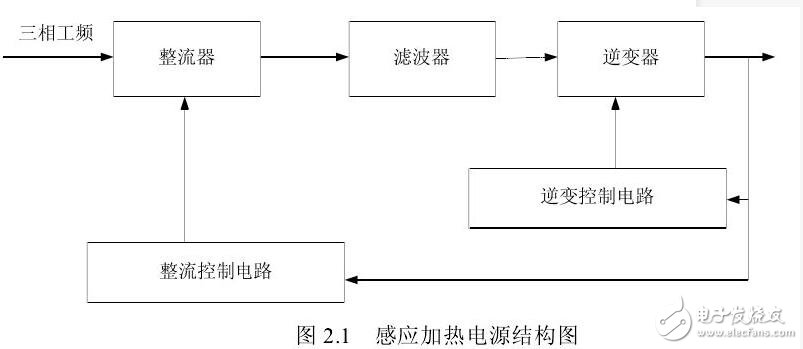

伴随着电力电子器件的发展,感应加热电源的主电路拓扑结构经过不断的完善,己形成了一种固定的AC/DC/AC形式。感应加热电源系统将频率为50Hz的市电接入,经过整流滤波后利用逆变电路将其转变为一定频率的交流电流,再供给负载部分的加热线圈,加热线圈将建立交变磁场。电磁感应加热电源系统的结构图如图2.1所示。

组成感应加热电源的电路基本构成的模块都是相同的,不同的是功率器件选择不一样,整流、滤波、逆变部分的电路选择不一样。如图2.1中所示,感应加热电源一般由整流电路、滤波电路、逆变电路和一些控制及保护电路等组成。电路的输入端是三相或单相交流电,经过整流电路后成为脉动直流电,再经过滤波电路变成平滑的直流电,此后经过逆变电路变成负载需要的交流电,其频率和功率值都是可控的,这样就形成了感应加热电源系统。

感应加热电源在钎焊设备中的运用

钎焊设备是通过高频钎焊技术并结合高频感应加热原理相接合,利用高频率交变电流流向被卷曲成环状的导体(通常为铜管),产生磁束,将金属放置其中,磁束就会贯通金属体,在与磁束自缴的方向产生窝电流(旋转电流)这感应电流在涡流的影响下产生发热,用这样的加热方式就是感应加热。由此,对金属等被加热物体,在非接触的状态下就能加热工件与钎料,当工件与钎料加热到稍高于钎料熔点温度后,钎料融化(只融化钎料,工件不融化),并借助毛细管作用被吸入和充满固态工件间隙之间液态钎料与工件金属相互扩散溶解,冷疑后即形成钎焊接头。

之所以感应加热电源能广泛的运用在钎焊设备中,是因为感应加热钎焊过程中,不用直接接触工件就能一次性将工件焊接好。而且操作简单(不用专业人员也可以操作)、焊接面美观、占了小、还可以放在流水线上。

感应加热电源发展现状

1.国外感应加热电源的发展现状

晶闸管的问世后,静止变频器取代了原先的中频机组,成为感应加热的主要供电设备口。上世纪七十年代,国内将可控硅感应加热电源装置进行了研究、推广和应用。进入上世纪八十年代和九十年代,随着GTO、GTR、IGBT和大功率MOSFET等全控型大功率开关器件的相继诞生,感应加热电源也不断推陈出新,朝着高功率密度和高频化方向不断发展。尤其是1983年美国GE公司发明的功率器件IGBT,在解决了其挚住问题后(由寄生NPN晶体管引起),大功率高速IGBT已成为众多加热电源的首选器件,频率高达100KHZ以上,功率高达MW级电源已可实现。1994年,日本采用IGBT研制出了1200KW,50KHZ的电流型并联逆变感应加热电源,逆变器工作于零电压开关状态,并实现了微机控制;西班牙在1993年也己报道了30KW--60KW,50--100KHZ电流型并联逆变感应加热电源;欧、美地区的其他一些国家如英国、法国、瑞士等国的系列化感应加热电源目前最大容量也达数百千瓦。

2.国内感应加热电源的发展现状

在20世纪80年代末,我国约有20万台60——200KW的高频设备,现在用品闸管中频感应加热装置已完全取代了中频发电机。从1986年起浙江大学就开始半导体高频感应加热电源的研究。在90年代初,浙江大学开始对IGBT超音频感应加热电源和MOSFET高频感应加热电源进行研制。1996年50KW/50KHz的IGBT电流型并联逆变感应加热电源通过了产品鉴定。同期,浙江大学研制出20KW/300KHZ的MOSFET高频感应加热电源,已被成功应用于小型刀具的表面热处理和飞机涡轮叶片的热应力考核试验中。今天由科诺公司自主研发成功的第三代数字型IGBT感应加热装置基于高可靠性、高安全性、低故障率的用户要求,整体结构设计先进,选用全球知名品牌元器件并配置全面的智能化保护系统,成就科诺电源尖端科技水平,代表了国内的最高发展水平。总的来说,国内高频感应加热电源与国外有较大的差距,现在正朝着以IGBT和MOSFET为主要器件的全固态感应加热电源取代以晶闸管和电子管为主要器件的感应加热电源的方向发展。

感应加热电源发展趋势

感应加热电源的发展水平与半导体功率器件的发展密切相关,因此随着功率器件在性能上的不断完善,使得感应加热电源的发展趋势也呈现出以下几个方面的特点。

(1)大功率

电力半导体器件的大功率与其使用频率有着极密切的关系。早期的晶闸管由于受到容量与频率互相制约的影响,不能达到同时获得大功率、高频率的效果。随着新型器件的发展,如MOSFET、IGBT、MCT等,将来的感应加热电源必将朝着大功率和高频率两者相统一的方向发展,在这方面仍有许多技术需要进一步研究[22]。

(2)低损耗、高功率因数

新型功率器件的通态电阻很小,通态压降小,所以损耗首先表现在基极或者门极驱动电路的损耗上。随着功率器件的发展,再加上驱动电路的不断完善和优化,使得整个装置的损耗明显降低。另外,由于感应加热电源一般功率都很大,随着对电网无功要求的提高,具有高功率因数的电源是今后的发展趋势。目前谐振技术的引入,一方面降低了电源中开关器件的开通和关断损耗,同时利用锁相技术将逆变器的工作频率锁定在负载的固有谐振频率内,使得该电源始终运行在功率因数接近1.0的状态[23]。

(3)应用范围扩大化

采用感应加热方法对锻造钢坯透热,节水节电且无污染;在铸造熔炼方面可以实现普通钢、特种钢、非铁金属材料的精细熔炼,同时可提高效率、无污染且金属成分可控;用于焊接时效率高,对被焊母材无损伤,适用于精度高、批量大的工件和大体积母材的局部焊接及各类金属管材的焊接;各类零部件的表面热处理也大量采用感应加热方法;钢塑材料制造、铝塑薄膜加工以及食品工业、医药工业的封口工艺也大量采用感应加热方法[24]。

(4)集成化、智能化

集成化、智能化主要是针对感应加热电源的控制部分,采用智能化的集成电路将使元器件数量减少,可以降低成本,电路本身具有的诊断与保护等功能也提高了可靠性。随着感应加热生产线自动化控制程度及电源可靠性的提高,感应加热电源正朝着智能化、集成化控制方向发展,高度集成化以及全数字化感应加热电源正成为下一代发展目标。神经网络与模糊控制是当前两种主要的智能控制技术,它们既有共性又有互补性,两者的结合成为当今智能控制领域的研究热点。

- 相关推荐

- 热点推荐

- 感应加热电源

-

感应加热电源是什么2021-11-16 2700

-

感应加热电源的研究设计2021-09-29 1390

-

感应加热电源目前产品普遍存在的问题及原因2021-02-25 3470

-

中频感应加热电源工作原理2018-10-22 5285

-

常见感应加热电源调功方式分析2018-09-28 4805

-

感应加热电源控制电路2018-01-03 19420

-

什么是高频感应加热电源?2015-12-28 5472

-

感应加热电源仿真2014-05-24 3921

-

大功率MOSFET感应加热电源的数字化研究2011-09-20 1562

-

基于智能控制的超音频感应加热电源的研制2011-08-16 1522

全部0条评论

快来发表一下你的评论吧 !