高速电机开发的关键要素

描述

以下文章来源于RIO电驱动 ,作者小凌

随着全球新能源汽车市场的蓬勃发展,驱动电机的转速也呈现出了惊人的增长态势。从数年前的18000rpm,到如今的轻松超越20000rpm,这不仅仅是数字上的突破,更是对电机设计和制造技术的一次次严峻考验。本文就高速电机开发的几个点与大家探讨下。

01 #转子极对数的选择

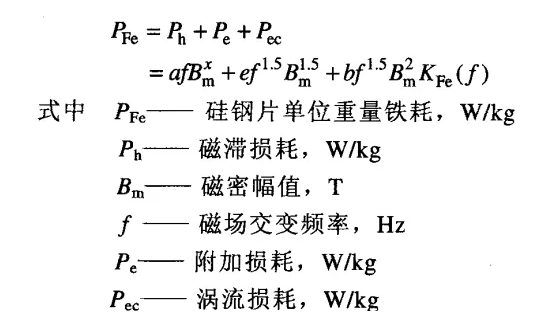

在高速电机中, 铁损成为了一个不可忽视的关键因素, 尤其是在高转速区间。电机的极数与铁损之间存在着密切的关联,这是因为随着电机转速的提升,铁芯中的磁通变化频率也会相应增大,进而引发铁损的显著增加。以下是铁损的计算公式:

以20000rpm的电机为例,6极电机的工作频率达到1000Hz,而8极电机的工作频率则提升至1333Hz。根据上述铁损的计算公式,工作频率的升高直接导致铁损的增大。

在高速电机的设计趋势中,我们可以看到8/48的极槽配合正在逐渐减少,而6/54的极槽配合则逐渐增多。

这一转变的原因正是基于上述的铁损考量。为了降低高速运转时的铁损,设计师们倾向于选择6/54的极槽配合,以实现更优的电磁性能和更高的效率。

02 #冷却系统的选择

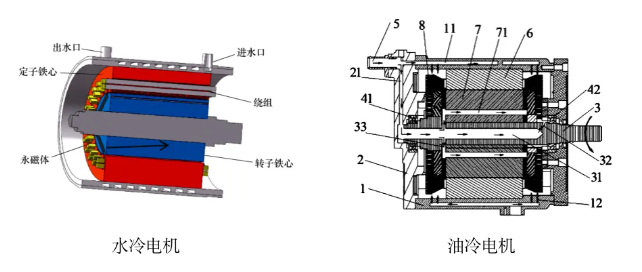

对于高速永磁电机,温度对其性能的影响至关重要。由于永磁体的工作点会随温度而漂移,过高的温度甚至可能引发永磁体失磁的风险。加之新能源汽车驱动电机的高功率密度,使得散热面积受限,因此,散热设计成为确保电机性能稳定的关键。

首先在考虑散热方式时,我建议对于转速超过18000rpm的电机,采用油冷方式。这是因为,当转速超过16000rpm时,转子的发热问题变得尤为突出。水冷电机,其主要冷却对象是定子,而在高转速下,转子的热量难以通过水冷方式有效散发。

其次对于温度监控,目前电机设计中通常在定子内部嵌入温度传感器。对于水冷电机,由于流道结构稳定,定子绕组的温度分布相对均匀,定子温度能得到很好的控制。然而,对于油冷电机,流道的设计自由度较大,导致绕组间的温度差异较水冷电机更为明显。因此,在选择温度传感器的位置时,需要特别考虑绕组温升较高的地方,以确保所监控的温度与绕组最高点的温度差异尽量小,从而准确反映电机的实际热状态。

03 #高速轴承的技术挑战

转子支承系统是高速电机研制的核心组件,其中轴承技术的选择尤为关键,目前电机轴承用的为深沟球轴承,这里我就不讲什么保持架设计,滚到设计,就聊一聊应用的一些问题。

在高转速环境下,球轴承面临着严重的发热和跑圈风险。这是因为随着转速的提升,轴承内部的摩擦和热量产生也会急剧增加,从而导致轴承性能下降甚至失效,因此高速轴承的润滑十分关键。

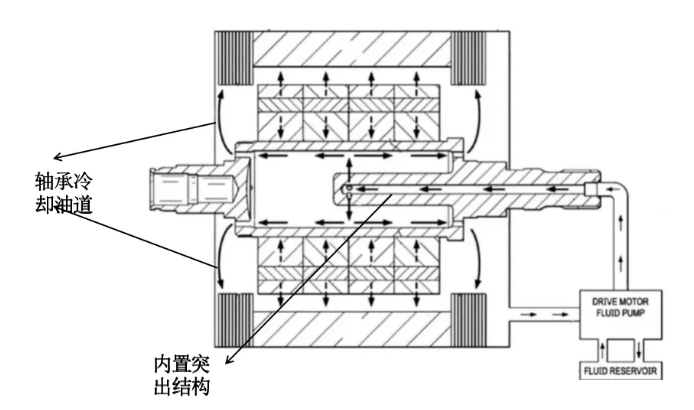

上文提到驱动电机转速超过18000rpm后建议选择油冷的另一个重要原因便是轴承润滑。对于水冷电机,其轴承通常采用自润滑球轴承,然而,在高速运转时,这种轴承面临着漏脂问题以及内外圈温差过大的挑战。

相比之下,油冷系统中使用的开式球轴承能够有效地冷却轴承的内外圈,避免了漏脂问题,并且具有较低的滚动摩擦系数。但是要注意轴承润滑油道的设计,避免轴承冷却不充分,下图为特斯拉早先油冷示意图(后续取消内置突出结构,应该是发现内置突出结构比较鸡肋又比较花钱),在轴肩开孔,内置突出结构保证冷却油流速比较均匀的进入前后轴肩(后来取消应该是发现均不均匀对冷却影响不大,国内大多数油冷电机也没有内部突出结构。)

-

影响保护元器件的可靠性以及保护响应时间的关键要素有哪些?2025-09-08 3019

-

问答网站Quora的关键成功要素2012-05-27 1329

-

高速数据采集卡选型时的一些关键判别要素2016-03-08 4408

-

几类关键运算放大器的基本特性,设计要素有哪些?2021-04-06 1414

-

高速PCB设计的6个关键要素2012-07-02 1223

-

MES是企业解决方案的关键要素2018-06-26 900

-

汽车电子立于环境的安全要素的开发2020-11-13 2482

-

什么是高速无刷电机,高速无刷电机是如何散热的2020-11-24 10492

-

决定直流无刷电机串联谐振速率的关键要素是什么2020-11-27 1841

-

高速电机的应用和关键技术2021-05-26 7955

-

二极管选型的15个关键要素2023-12-07 3595

-

高速电机的关键技术有哪些2024-06-14 1454

-

解析AMR设计关键要素:照明方案、通信方案2025-01-14 1389

-

HPC工作负载管理的关键要素2025-02-08 579

-

选择音圈电机的关键要素2025-04-23 790

全部0条评论

快来发表一下你的评论吧 !