大研智造 PCB组装中的虚焊:原因、影响与解决方案(上)

电子说

描述

0 引言

在电子产品组装领域,焊接和压接是实现电性能连接和导通的两种核心工艺方法。在印制电路板组装(printed circuit board assembly,PCBA)中,软钎焊因其加热温度低于450℃而被广泛采用。然而,无论是在生产过程中还是产品服役后,焊点虚焊都是一种常见的故障模式。在电路设计和车间调试中,焊接问题通常都与虚焊有关。

1虚焊

1.1 虚焊的定义

根据航天标准QJ2828,虚焊是指在焊接过程中连接界面上未形成合适厚度的金属间化合物(IMC)的现象。而《电子电路术语》(T/CPCA1001—2022)则将其定义为表面具有块状、褶皱或堆积的外观,显示出不正确的焊料流动或润湿效果差的焊点。

1.2 金属间化合物(IMC)

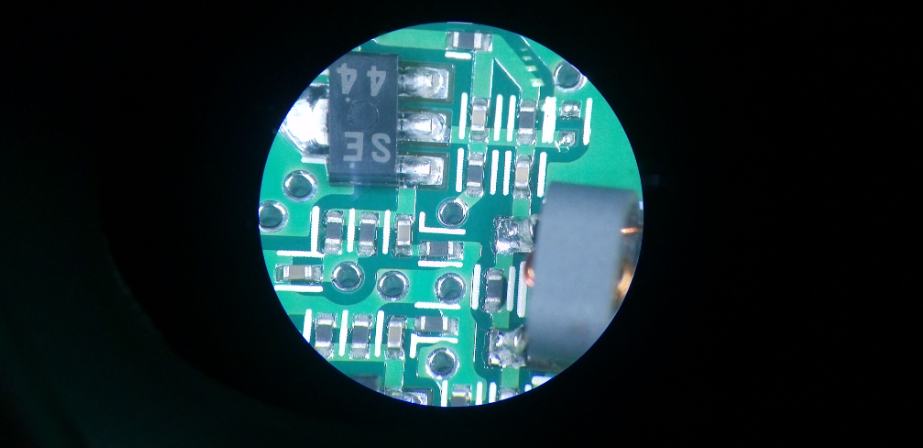

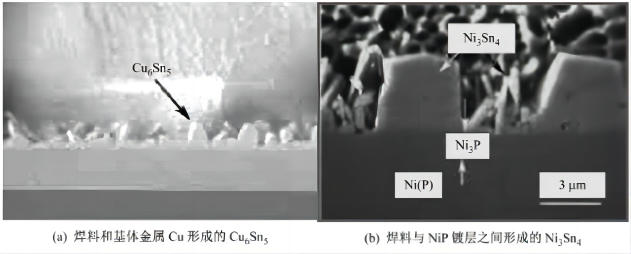

IMC是由两个或更多金属组元按比例组成的有序晶体结构化合物。要实现良好的焊接效果,焊料成分和母材成分必须发生能形成牢固结合的冶金反应,即在界面上生成适当的合金层。因此,在焊接界面上,IMC的形成与否或者形成质量好坏,对焊接接头的机械、化学、电气等性能有关键性的影响。某焊点内部的金相显微镜如图1所示。从内部构造看,IMC是连接两种材料的关键,起着持久牢固的机械和电气连接作用。没有生成或者没有形成良性的IMC,对焊点来说是灾难性的问题。

1.3 焊点上的IMC

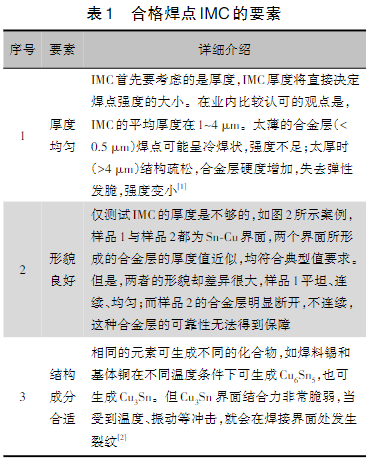

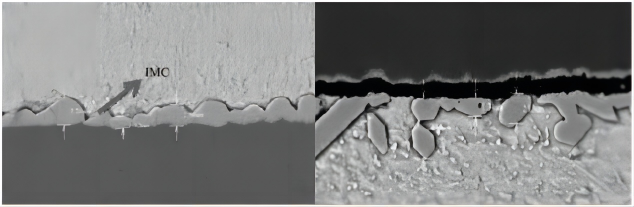

IMC的生成对焊点的可靠性很重要,但IMC的生成并非一定能形成可靠的焊点。良好的IMC需要在焊接后焊点界面生成,且形态平坦、均匀、连续及厚度适中,见表1。由表1可知,IMC的厚度、外貌形态、化学结构都会影响焊点的可靠性。

2 造成虚焊的因素

焊接是一个涉及金属表面、助焊剂、熔融焊料和空气之间相互作用的复杂过程。熔融的焊料在经过助焊剂净化后的金属表面润湿、扩散、溶解、冶金结合,并与两个或多个被焊接金属表面之间生成IMC,从而实现被焊接金属之间电气与机械连接技术。因此,虚焊(焊接不良)受到焊接材料、焊接温度与时间、焊盘设计等相关方面的影响。

2.1 温度与时间

2.1.1 冷焊

冷焊是指在焊接过程中,钎料与基体金属之间未达到最低要求的润湿温度,或者虽然局部发生了润湿,但冶金反应不完全的现象。冷焊的外观特征为锡膏未完全融化,呈颗粒状;手工焊接焊点冷焊表现为焊点不光滑,焊料内夹杂松香状,也称松香焊。如对冷焊的焊点进行IMC金相分析,要么没有生成合金层,要么合金层太薄(<0.5μm),表现为焊料未连接或焊点强度不足。

2.1.2 焊点脆化

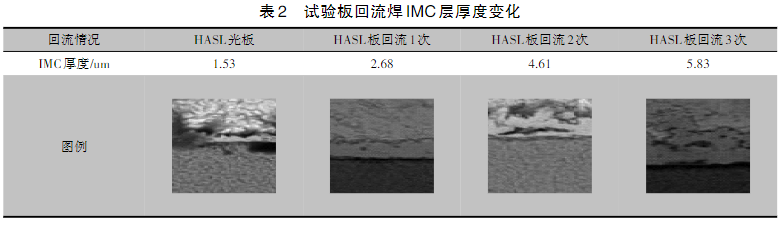

IMC的厚度随温度和时间的增加而增加,呈一种非线性的函数关系,即温度越高,IMC增加的厚度就越快,且温度升高时,形态连续的IMC层有部分断开,焊点内部会形成空洞。因此,PCBA在高温试验环境中易造成焊点的热疲劳,表现在加电测试时,故障焊点电阻会增大。随着服役时间的增加,增厚的IMC层焊点更容易从焊点内部不连续断开,直至焊点开路失效,见表2。由表2可知,随着试验板回流焊次数的增多,IMC层厚度及形态都发生了较大变化。

焊点脆化造成的故障一般不会在生产过程中或装焊完后立刻显现,大多数是在环境试验(如高温、温度冲击试验)中或产品服役一段时间后,才会表现出来。其表现形式为电路信号时通时断、忽强忽弱、衰减。

2.2 焊接母材的可焊性

可焊性是指熔融焊料润湿某种金属的能力。印制电路板(printed circuit board,PCB)和元器件的可焊性是关键参数。PCB焊盘的镀层工艺种类较多,焊盘常用的有热风锡铅镀层(hot air solder leveling,HASL)和化学镀镍/浸金(electroless nickel immersion gold,ENIG)。如PCB加工过程或存储不当都会造成焊接过程中未形成合格的IMC。典型案例如ENIG加工问题,导致金层下的镍层部分腐蚀,使后期焊接不良的“黑盘”现象。PCB和元器件镀层的氧化或污染同样会引起焊接不良问题。

2.3 焊点金脆

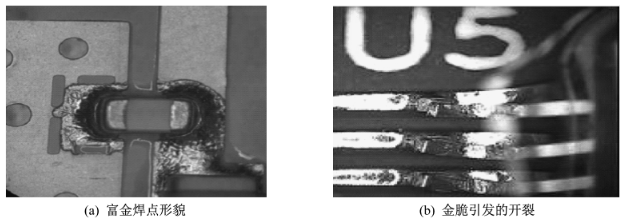

金(Au)是一种优越的抗腐蚀性材料。它具有化学稳定性高、不易氧化、可焊性好,耐磨、导电性好及接触电阻小的优点。金镀层是抗氧化性很强的镀层,与焊料有很好的润湿性。因此,在元器件和PCB焊盘镀层上许多环节都用到金镀层。但是,在需要软钎接的部位上使用Au却是有害的,会产生“金脆化”。“金脆化”是指在涂有金涂敷层的表面钎焊时,Au向焊料的锡(Sn)中迅速扩散,形成Au-Sn化合物,如AuSn4。这种化合物为脆性化合物,在应力作用下极易脆断。当Au的含量达到3%时,焊点会明显表现出脆性,从而使焊点机械强度和可靠性下降。如图3(a)所示的PCB焊盘工艺为电镀厚金,金层厚度达到了1.27μm,回流焊后富集AuSn4的焊点形态。器件引线段未除金导致的焊点开裂如图3(b)所示。

2.4 设计焊盘及孔径

PCB上焊盘及孔径设计的不合理,同样会造成虚焊。不合理的焊盘尺寸和孔径可能导致上锡困难,从而造成虚焊。

某司装调生产过程中,曾发现多起因PCB上焊盘或孔径不合理导致的虚焊。某产品在调试过程中,每一批次均发生了某项指标不合格的情况。调试工人及设计人员对故障定位到某一器件上,但器件测试认定合格。对该器件重新焊接后,测试指标有好转但仍不合格。高低温和板子三防后测试时,该故障现象尤为严重。经过几批次的生产,对焊盘尺寸设计进行验证试验,按工艺建议更改焊盘尺寸后,该故障问题彻底解决。

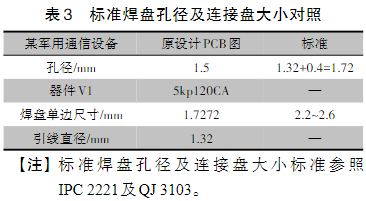

航空产品上某滤波器的PCB在装配过程中,工人反映此焊盘及孔径过小,上锡困难。工艺人员查阅了相关设计标准、器件资料及设计PCB图,焊盘单边尺寸(1.7272mm)远小于标准设计的最小值(2.2000mm)。孔径及焊盘比照见表3。这种焊盘在装焊过程造成的虚焊,则不能靠后期生产中的工艺方法来解决。

3 控制虚焊的发生

3.1 生产的现状

在生产现场,因IMC或金脆引发的焊点虚焊很难被检测发现,更难以界定虚焊点是Cu6Sn5,还是Cu3Sn。部分焊点外观良好,但当产品经过一系列老化或环境试验后,产品功能异常,经反复排查,才能最终确认该焊点存在虚焊。

某公司PCBA组件产品在常温下工作正常,在高低温工作中始终不正常,无法判定其故障原因。后经振动测试后发现同一组件板上数个焊点有裂纹,才推论出可能是由于焊点IMC层过厚,导致焊点发脆(同时电阻增大),产生故障,处理方式为报废当批产品。但生产中因IMC问题报废产品不易执行,IMC或金脆故障引发的焊点异常证据不容易获得。因此在实际生产中,需要把工作重点放在生产管理的“过程控制”和监控记录上,争取通过合理的可制造性设计(design for manufacturability,DMF)设计、物料质量控制、工艺管控或升级、生产过程管理等,减少虚焊的发生。

(未完,见下篇)

审核编辑 黄宇

-

激光焊锡中虚焊产生的原因和解决方法2025-06-25 1287

-

SMT贴片加工虚焊现象:原因分析与解决步骤全解析2024-11-12 1757

-

大研智造 PCB组装中的虚焊:原因、影响与解决方案(下)2024-10-17 1069

-

造成虚焊、假焊的原因有哪些?如何预防虚焊假焊2024-04-13 7666

-

PCB焊接虚焊有哪些检测方法2023-10-18 6548

-

SMT和DIP生产过程中的虚焊原因2023-06-16 1845

-

什么是虚焊假焊?造成虚焊假焊的原因有哪些?2023-02-24 24256

-

BGA焊点虚焊原因及改进措施2020-12-25 6561

-

dsp芯片虚焊的原因及解决方法2020-08-22 5492

-

PCBA加工中造成虚焊的原因及解决方法2020-03-06 9691

-

虚焊产生的原因及对应的解决方案2019-06-05 25973

-

产生虚焊的原因及解决方法介绍2018-02-27 90025

-

焊锡时产生虚焊的原因2017-03-08 6494

全部0条评论

快来发表一下你的评论吧 !