数控机床进给系统设计_数控机床进给传动系统的组成_数控机床进给传动系统作用

PLC实验

描述

数控机床是数字控制机床(Computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,并将其译码,用代码化的数字表示,通过信息载体输入数控装置。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。数控机床较好地解决了复杂、精密、小批量、多品种的零件加工问题,是一种柔性的、高效能的自动化机床,代表了现代机床控制技术的发展方向,是一种典型的机电一体化产品。

本文主要介绍数控机床进给系统设计,分别从它的组成、作用等 方面来详解解说。

数控机床对进给传动系统的组成

进给传动系统的作用:进给传动系统将伺服电机的旋转运动转变为执行部件的直线运动或回转运动。

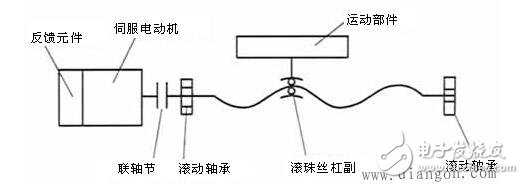

进给传动系统的组成:由伺服电机及检测元件、传动机构、运动变换机构、导向机构、执行件等组成。

进给传动系统设计应满足的基本要求

进给传动系统主要用来实现机床的进给运动和辅助运动。进给传动系统一般由动力源、变速机构、换向机构、运动分配机构、过载保护机构、运动转换机构和执行件等组成。

进给传动系统设计应满足的基本要求:

1)具有足够的静刚度和动刚度;

2)具有良好的快速响应性,运动平稳;

3)抗振性好;

4)具有足够宽的调速范围和进给量;

5)传动精度和定位精度要高;

6)结构简单,易于调整维修,操纵灵活轻便。

机械进给传动系统的设计特点

1)进给传动是恒转矩传动;

2)系统中各传动件的计算转速是其最高转速;

3)进给传动的转速图应为前疏后密的结构;

4)进给传动系统变速组的变速范围较大;

5)进给传动系统采用传动间隙消除机构;

6)采用快速行程传动;

7)微量进给机构的采用。

电气伺服进给系统

电气伺服系统是数控装置和机床之间的联系环节,是以机械位置或角度作为控制对象的自动控制系统,其作用是接受来自数控装置发出的进给脉冲,经变换和放大后驱动工作台按规定的速度和距离移动。

电气伺服进给系统由伺服驱动部件和机械传动部件组成。伺服驱动部件如步进电动机、直流伺服电动机、交流伺服电动机等,机械传动部件如齿轮、滚珠丝杠螺母等。其功能是控制机床各坐标轴的进给运动。电气伺服进给系统可分为开环、闭环和半闭环三种类型。

对进给驱动部件的基本要求:

1)调速范围宽,低速运行平稳,无爬行。

2)快速响应性好。

3)抗负载振动能力强。

4)可承受频繁起动、制动和反转。

5)振动和噪声小,可靠性高,寿命长。

6)调整、维修方便。

进给驱动部件的类型:

1)步进电动机(脉冲电动机);

2)直流伺服电动机;

3)交流伺服电动机;

4)直线伺服电动机。

电气伺服进给传动系统中的机械传动部件设计应满足的要求:

1)机械传动部件要采用低摩擦传动;

2)伺服系统和机械传动系统匹配要合适;

3)选择最佳降速比来降低惯量;

4)采用预紧方法来提高整个系统刚度;

5)消除传动间隙,提高运动平稳性和定位精度。

数控机床进给传动设计的注意事项

数控机床的进给系统的运动采用无级调速的伺服驱动方式,大大简化了驱动变速箱的结构。通常进给系统是由一到两级齿轮或带轮传动副和滚珠丝杠螺母副、或齿轮齿条副、或蜗轮蜗杆副所组成。数控机床要求进给系统具有高精度、高稳定性和快速响应等能力。为了满足这样的要求,首先需要高性能的伺服驱动电机,同时还要高质量的机械机构。

数控机床的进给系统是将伺服电机的旋转运动转变为执行部件的直线运动或回转运动。由于数控机床的进给运动是完全由数字控制的,工件的加工精度与进给系统的传动精度、灵敏度和稳定性密切相关。必须考虑以下几方面:

1、尽量减少运动件的摩擦阻力

传动机构的摩擦阻力,主要来自丝杠螺母副和导轨。在数控机床进给系统中,为了减小摩擦阻力,消除低速进给爬行现象,提高整个伺服进给系统的稳定性,广泛采用刚度高、摩擦系数小且稳定的滚动摩擦副,如滚珠丝杠螺母副、直线滚动导轨。有些滑动摩擦副,如带塑料层的滑动导轨和静压导轨,由于其具有摩擦系数小、阻尼大的特点,也广为数控机床进给系统所采用。

2、提高传动精度和刚度

进给系统的传动精度和刚度,与滚珠丝杠螺母副、蜗轮蜗杆副及其支承构件的刚度有密切的关系。为此,不仅要保证每个零件的加工精度,还要提高滚珠丝杆螺母副(直线进给系统)、蜗轮蜗杆副(圆周进给系统)的传动精度。另外,在进给传动链中加入减速齿轮传动副,也可以减小脉冲当量,提高传动精度;对滚珠丝杠螺母副和轴承支承进行预紧,消除齿轮、蜗轮蜗杆等传动件间的间隙等措施来提高进给精度和刚度。

3、减少各运动部件的惯量

运动部件,尤其是高速运转的部件,其惯量对进给系统的启动和制动特性有很大的影响,在满足传动强度和刚度要求的前提下,应尽可能减小运动部件的惯量。

4、系统要有适度阻尼

阻尼一方面会降低进给伺服系统的快速响应特性,但同时又可增加系统的稳定性。当刚度不足时,运动件之间的适量阻尼可消除工作台低速爬行,提高系统的稳定性。

5、稳定性好、寿命长

稳定性是伺服进给系统能正常工作的基本条件,系统的稳定性包括在低速进给时不产生爬行、在交变载荷下不发生共振。稳定性与系统的惯性、刚性、阻尼及增益等多个因素有关。进给系统的寿命,是指保持数控机床传动精度和定位精度的时间。在设计时,应合理选择各传动件的材料、热处理方法及加工工艺,并采用适宜的润滑方式和防护措施,以延长寿命。

6、使用维护方便

数控机床进给系统的结构应便于维护和保养,最大限度地减少维修工作量,以提高机床的利用率。

- 相关推荐

- 热点推荐

- 数控机床

-

数控机床的工作原理 数控机床的组成2024-06-07 3956

-

数控机床对滚珠丝杆的要求2024-03-05 2164

-

数控机床的特点有哪些 数控机床的组成部分有哪些2022-07-15 10698

-

资料下载:数控机床电气控制课程作业2021-07-05 2643

-

数控机床常见故障诊断方法分析2020-09-05 2734

-

数控机床机器人的参数解说2018-11-16 2680

-

数控机床的主传动及进给传动机构2010-02-24 1088

-

基于QFT的机床进给传动系统设计与仿真2009-12-19 773

-

数控机床原理与系统2009-05-09 1542

-

数控机床的组成2009-05-06 3063

-

数控机床的机械结构2008-12-31 1208

-

数控机床的伺服系统2008-12-30 1664

-

机床数控技术2008-06-18 6703

全部0条评论

快来发表一下你的评论吧 !