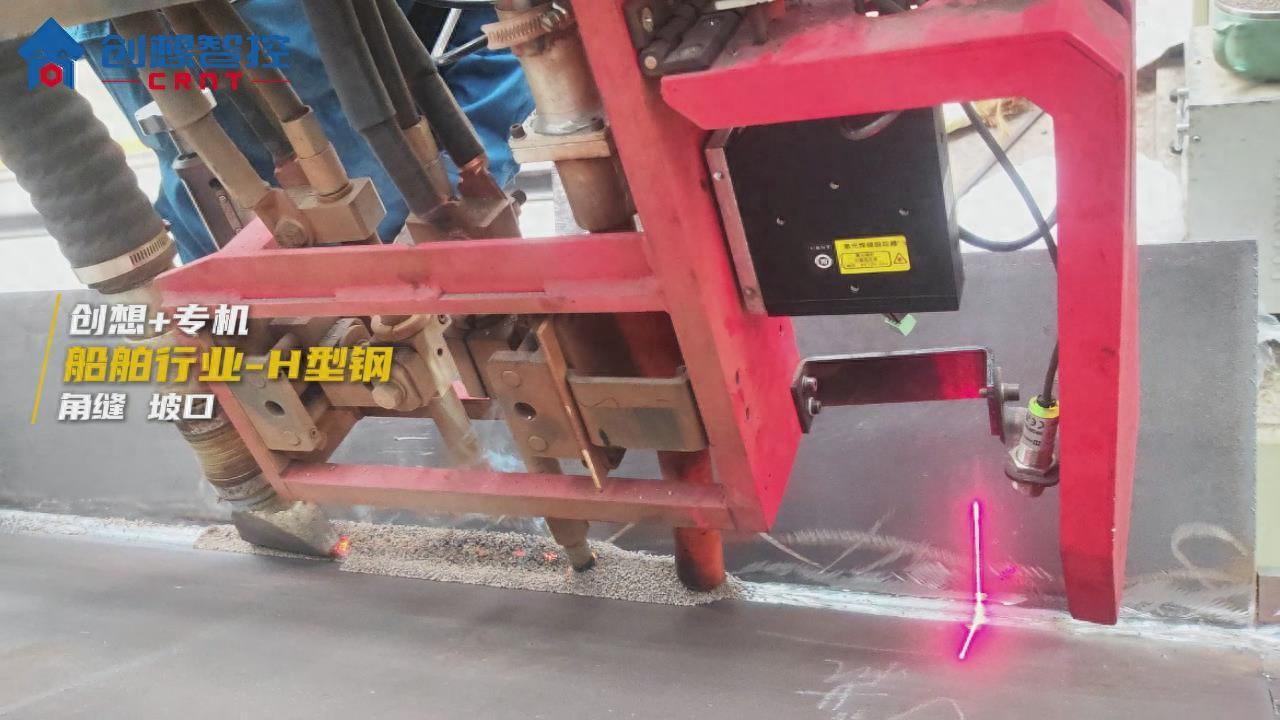

创想智控激光焊缝跟踪系统在H型钢多层多道焊接自动化的应用

电子说

描述

在现代制造业中,H型钢广泛应用于大型建筑、桥梁和造船等领域。H型钢结构焊接质量的高低直接影响产品的耐用性和安全性。然而,焊接H型钢的过程复杂,尤其是在多层多道焊接时,常面临焊缝位置难以精准控制等问题。今天一起了解创想智控激光焊缝跟踪系统在H型钢多层多道焊接自动化的应用。

激光焊缝跟踪系统原理

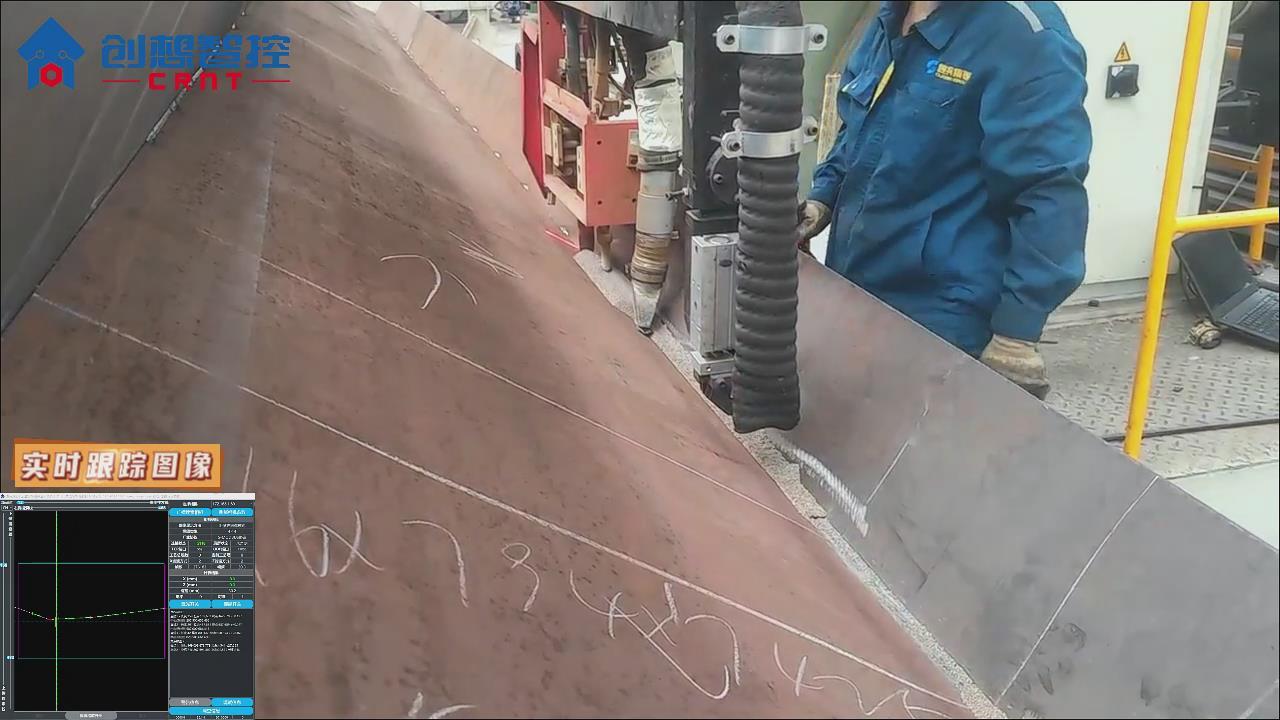

激光焊缝跟踪系统采用激光传感器实时检测焊缝位置,通过识别焊缝的轮廓、位置、深度等信息,反馈给控制系统,从而调整焊枪位置,使焊接精度更高。该系统具有高度智能化的特点,利用高速激光传感器与跟踪算法,使其能够根据焊缝形状和焊接路径的变化进行实时调整,确保每一条焊缝都符合严格的质量标准。相对于自动设备盲焊加上人工反复示教,激光焊缝跟踪系统不仅精度更高,而且大大减少了人为干预的需求。

H型钢自动焊接难题

H型钢由两块平行的翼板和一块垂直于翼板的腹板组成,其独特的结构特点使得焊接过程中容易出现多种问题,如焊缝错位、咬边等。尤其是在多层多道焊接时,焊缝跟踪不准确易导致焊缝偏差,产生焊接缺陷。同时,由于焊接位置不稳定,还可能造成焊枪磨损,增加维护成本。

创想智控解决方案

针对H型钢自动焊接的痛点,创想智控激光焊缝跟踪系统通过先进的激光传感器和智能控制技术,确保焊接过程的稳定性和焊缝质量。创想智控系统有以下优点

高精度:可实时检测焊缝的边界和位置,自动识别H型钢复杂结构中的焊缝,确保焊接路径始终与焊缝对准。

支持多层多道焊:针对多层多道焊接的需求,系统能够调整焊枪的角度和距离,确保每一层焊道的焊接都精准无误陷。

智能跟踪算法:通过先进的图像处理算法和实时反馈机制,即便焊缝存在位移或偏差,系统依然能够快速调整焊接轨迹,避免偏焊现象。

兼容性与易集成:该系统能够与主流焊接机器人、专机和自动化设备兼容,不需要对现有生产线做大的调整,即可实现快速集成。

应用案例

在某大型船舶制造企业,项目方使用创想智控激光焊缝跟踪系统进行H型钢的多层多道自动焊接。该项目需要焊接大量的H型钢构件,且要求焊缝美观、无缺陷。通过创想智控系统的自动跟踪和精准控制,整个焊接过程显著提升了效率和质量,减少人工操作和设备磨损,降低了维护成本和返工率。

创想智控激光焊缝跟踪系统为H型钢多层多道焊接提供了一种高效、稳定的解决方案。通过先进的激光感知技术和智能化控制,系统不仅克服了传统自动焊接中的偏差问题,还大大提升了焊接效率和质量。通过引入这一先进技术,不仅可以提高焊接质量和生产效率,还能降低生产成本,增强企业的市场竞争力。

审核编辑 黄宇

-

焊缝跟踪:激光焊缝跟踪传感器适配焊接机器人在多层多道焊接行业的应用2020-03-06 1800

-

创想智控激光焊缝跟踪系统怎么样2023-03-03 1131

-

创想焊缝跟踪系统适配伯朗特机器人进行自动化焊接的应用2023-11-12 894

-

创想视觉焊缝跟踪系统适配广数机器人进行自动化焊接的应用2024-01-07 1003

-

创想焊缝跟踪系统适配欢颜机器人真正实现焊接自动化和智能化2024-01-13 848

-

创想焊缝跟踪系统适配藦卡机器人进行自动化焊接的应用2024-01-22 1108

-

实现高效自动化焊接:创想焊缝跟踪系统适配专机2024-02-24 1533

-

创想激光焊缝跟踪系统携手新松机器人 实现钢结构自动化焊接2024-04-03 1014

-

创想智控激光焊缝跟踪系统在热水器内胆自动化焊接的应用2024-04-23 1301

-

创想智控激光焊缝跟踪传感器在钢瓶自动化焊接的应用2024-05-10 987

-

创想智控激光焊缝跟踪系统在波纹板自动化焊接的应用2024-05-17 952

-

创想智控焊缝激光跟踪系统在热水器内胆自动化焊接的应用2024-06-03 838

-

创想智控激光焊缝跟踪传感器在储气罐自动化焊接的应用2024-06-23 946

-

创想智控激光焊缝跟踪系统在电气柜框架自动化焊接的应用2024-07-15 930

-

创想智控激光焊缝跟踪系统协同焊接专机自动化焊接灭火器罐的应用2024-10-12 857

全部0条评论

快来发表一下你的评论吧 !